Производња делова је саставни део механичких збирки, јер укључује производњу прецизних компоненти које се уклапају заједно како би се створили функционални и поуздани системи. Од зуба и лежаја до кућа и спојника, сваки део је пажљиво израђен како би испунио специфичне толеранције и захтеве.

Производња делова је камен темељац савременог индустријског развоја, продирујући ткиво бројних индустрија и револуционишући њихове оперативне способности. Ова кључна индустрија опсегава различите апликације и пружа неопходне грађевинске блокове који омогућавају машини, опрему и системе да оптимално раде у различитим окружењима.

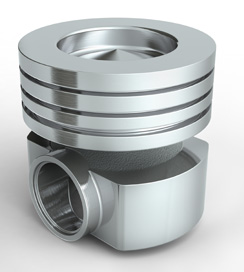

У производу аутомобила производи се делови од прецизних компоненти мотора као што су пистони и зубрице до сложених електричних зглобова као што су сензори и модули за контролу. Напређене технологије обраде стварају лаге, али издржљиве материјале који побољшавају ефикасност горива и побољшавају перформансе возила, док аутоматизација монтажних линија рационализује процесе, осигурава доследан квалитет и смањује трошкове.

Аерокосмичка индустрија је још једна индустрија која се у великој мери ослања на производњу делова високих перформанси. Овде, компоненте дизајниране на метну основу морају бити у стању да издржавају екстремне услове, укључујући високе температуре, притисак и стрес. Од титанијумских легура које се користе у авионачким моторима до композитних материјала који чине структуре авиона, производња делова игра кључну улогу у напредовању ваздухопловне технологије и обезбеђивању безбедности и поузданости.

Укратко, производња делова прелази традиционалне границе и додире скоро сваку индустрију која укључује механичке или електронске системе. Њен континуирани развој и иновације су основни покретачи напретка у овим индустријама, омогућавајући компанијама да постигну већу ефикасност, одрживост и конкурентну предност.

У доба Индустрије 4.0, производња компоненти игра кључну улогу у обликувању будућности индустријске аутоматизације. У њој су укључени деликатни процеси као што су прецизна обрада, аддитивна производња (3Д штампање) и монтажни линије под покровитељством робота како би се произвели сложени делови са прецизношћу на микроном нивоу. Ове напредне методе не само да обезбеђују беспрекорно интегрисање сложених машина, већ и отварају пут за аутономније, повезаније и флексибилније производствено окружење.

Појава паметних компоненти и уређаја ИОТ је директен резултат комплексне производње делова. Ове паметне компоненте уграђене са сензорима и актуаторима могу комуницирати једни са другима и са централним контролним системима, омогућавајући праћење у реалном времену, предвиђачко одржавање и адаптивну контролу.

Поред тога, модуларне стратегије дизајна у производњи делова омогућавају брзу прилагођавање и лако проширење аутоматизованих система. Ова флексибилност омогућава произвођачима да се брзо прилагоде променљивим захтевима тржишта, скрате време до тржишта и оптимизују коришћење ресурса.

У сложеном свету индустријске производње, производња делова је камен темељац који покреће беспрекорно функционисање и ефикасност машина и опреме у различитим индустријама. Ова област стручности је од кључног значаја за перформансе, издржљивост и поузданост безбројних механичких система који покрећу нашу модерну економију.

Производња делова обухвата широк спектар процеса, укључујући ливање, ковање, обраду и производњу адитива, сви дизајнирани да креирају компоненте са прецизним спецификацијама. Ови процеси осигурају да се сваки део интегрише у свој одређени систем, доприносећи тако целокупној ефикасности и функционалности средства. Високопрецизни делови не само да смањују хабање већ и минимизују потрошњу енергије, што се директно преводи у уштеду трошкова и одрживост животне средине.

Напредак у науци и технологији материјала додатно појачава ефикасност. Користећи лаге, издржљиве материјале као што су композити и легуре омогућава деловима да издржавају тешке услове, док одржавају оптималне перформансе. Даље, дигитализација је дала порекло рачунарски подстаченим дизајну (ЦАД) и рачунарски подстаченој производњи (ЦАМ), који рационализују производње и олакшавају масовно прилагођавање без компромиса квалитета.

У индустријској производњи, безбедност није само приоритет, већ је етичка и правна обавеза. Кулнарни камен обезбеђивања ове безбедности је спровођење строгих мера контроле квалитета током производње делова у сваком одељењу. Од ваздухопловства и аутомобила до медицинских уређаја и потрошачких производа, интегритет и поузданост сваке компоненте играју кључну улогу у заштити корисника, опреме и животне средине.

Контрола квалитета у производњи делова почиње верификацијом дизајна, која процењује способност компоненте да испуни очекиване спецификације и функционалност под одређеним условима. Изводимо строге процедуре испитивања како бисмо проверили да ли материјали који се користе могу да издржавају стрес, хабање, корозију или опасности околине, чиме се смањује ризик од прераног колапса или несрећа.

Контрола процеса је још један критичан аспект, укључујући континуирано праћење и прилагођавање параметара производње као што су температура, притисак и брзина како би се одржала конзистентност. То осигурава да сваки производ који се производи држи строгих толеранција, елиминишући грешке димензија које могу довести до неисправности, вибрација или чак катастрофалне неуспеха система.

Методе инспекције, укључујући неразрушне технике тестирања (НДТ), као што су ултразвучно, радиографско или магнетно тестирање честица, могу открити унутрашње или површинске мане које су невидљиве голим оком. Ове инспекције помажу да се спречи да неисправни делови уђу у ланцу снабдевања и потенцијално угрозе безбедносно критичне системе.

РМТ је прецизни произвођач на задатке. Обезбеђујемо квалитетну производњу са навременом испоруком по конкурентним ценама. Изјавите своје захтеве и када се потврде, ми ћемо развити решење које вас задовољава. Сваки корак у процесу Ми ћемо стално комуницирати са вама у свакој фази тако да можете разумети све информације о производњи производа.

Поставите потребе и очекивања купаца на прво место, прилагодите задовољавајућа решења персонализованим услугама за њих и превазиђете очекивања купаца, чиме развијате поуздане дугорочне односе поверења.

Водећи клијенте кроз процес производње на маштаби од концепта до завршетка, наши консултанти блиско сарађују са сваком клијентом како би разумели њихове јединствене спецификације и пружили стратешке увиде за персонализована решења за производњу

Користимо најсавременије машине и строге мере контроле квалитета како бисмо направили компоненте са прецизним толеранцијама. Сваки део пролази строгу инспекцију како би се осигурала прецизност на микроном нивоу како би се испуниле најзахтљивије спецификације.

Од сировина до готових производа, ми се пажљиво придржавамо строгих стандарда, пратимо и тестирамо сваки корак користећи најсавременије методе како бисмо гарантовали доследну перформансу и трајност свих наших производа.

Мерке за контролу квалитета у производњи делова укључују димензионалне инспекције, процене завршних делова површине, неразрушна испитивања, статистичку контролу процеса и поштовање стандарда квалитета специфичних за индустрију. Ове мере осигурају да делови испуњавају одређене толеранције и захтеве о перформанси.

Уобичајени изазови у производњи делова укључују одржавање конзистентног квалитета, управљање производњом трошковима, оптимизацију ефикасности производње, решавање поремећаја ланца снабдевања, праћење технолошког напретка и задовољавање еволуирајућих потражњи купаца.

Приликом избора материјала за производњу делова, морају се узети у обзир фактори као што су механичка својства, хемијска компатибилност, трошкови, доступност и намењена примена. Избор материјала утиче на перформансе делова, трајност и укупне производне трошкове.

Принципи лоне производње могу се применити у производњи делова идентификовањем и елиминисањем протраћених активности, рационализацијом радних токова, смањењем инвентара, побољшањем коришћења опреме и промовисањем континуираног побољшања кроз ангажовање и оснаживање запослених.

Избор материјала зависи од фактора као што су потребна чврстоћа, трајност, отпорност на корозију и трошкова ефикасност. Произвођачи узимају у обзир карактеристике као што су чврстоћа на истезање, тврдоћа, топлотна проводност и компатибилност са производњим процесима.