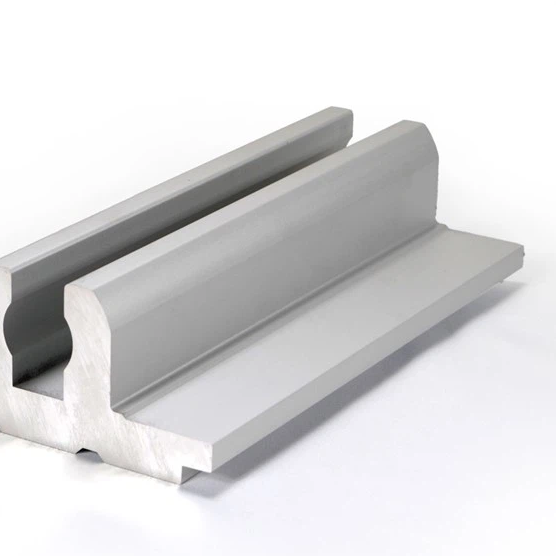

Примена високог притиска и температуре, технологијом екструзије метали као што су алуминијум и легуре претварају се у јаке и лаге континуиране делове прецизно обликоване. Извучени делови обезбедити доследну прецизност димензија и толеранције, осигурајући беспрекорно интегрисање у монтажу., и минимизирати отпад од прераде или скрапа.

Свестраност профила омогућава произвођачима да креирају сложене геометрије и шупљи профили који се лако могу прилагодити различитим апликацијама, поједностављајући логистику и убрзавајући конзоле за монтажу. Поред тога, природна чврстоћа екструдираних делова често елиминише потребу за додатним појачањима, што помаже у производњи лакшег, ефикаснијег завршног производа.

РМТ је прецизни произвођач на задатке. Обезбеђујемо квалитетну производњу са навременом испоруком по конкурентним ценама. Изјавите своје захтеве и када се потврде, ми ћемо развити решење које вас задовољава. Сваки корак у процесу Ми ћемо стално комуницирати са вама у свакој фази тако да можете разумети све информације о производњи производа.

Поставите потребе и очекивања купаца на прво место, прилагодите задовољавајућа решења персонализованим услугама за њих и превазиђете очекивања купаца, чиме развијате поуздане дугорочне односе поверења.

Водећи клијенте кроз процес производње на маштаби од концепта до завршетка, наши консултанти блиско сарађују са сваком клијентом како би разумели њихове јединствене спецификације и пружили стратешке увиде за персонализована решења за производњу

Користимо најсавременије машине и строге мере контроле квалитета како бисмо направили компоненте са прецизним толеранцијама. Сваки део пролази строгу инспекцију како би се осигурала прецизност на микроном нивоу како би се испуниле најзахтљивије спецификације.

Од сировина до готових производа, ми се пажљиво придржавамо строгих стандарда, пратимо и тестирамо сваки корак користећи најсавременије методе како бисмо гарантовали доследну перформансу и трајност свих наших производа.

Процес екструзије повећава чврстоћу екструдисаних делова кроз неколико механизама. Прво, процес укључује присиљавање материјала да прође кроз штампу, што даје усмерен ток зрна, што резултира побољшаним механичким својствима. Друго, једноставност и хомогенност екструдираних профила доприносе конзистентним својствима материјала широм делова, обезбеђујући поуздану чврстоћу и перформансе.

Када користе екструзијске делове, дизајнери треба да размотрију факторе као што су дебелина зида, геометрија попречног пресека и структурни интегритет. Дебљина зида треба да буде оптимизована како би се постигла равнотежа између чврстоће и тежине. Геометрија попречног пресека треба да буде дизајнирана тако да задовољава специфичне функционалне захтеве, као што су оптерећење или канали проток течности. Структурни интегритет треба да буде обезбеђен путем одговарајућих подршке и веза.

Екструзијски делови нуде неколико трошковно ефикасних предности. Прво, процес континуиране екструзије омогућава производњу великих количина делова у кратком временском периоду, смањујући производне трошкове. Друго, високе стопе коришћења материјала у екструзији минимизују отпад материјала, што додатно смањује трошкове. Поред тога, способност екструдирања широке спектра материјала омогућава произвођачима да бирају трошковно ефикасне опције без компромиса на перформансе.

Екструзијски делови нуде флексибилност дизајна, рационализоване производне процесе, ефикасност материјала, трошковну ефикасност и доследан квалитет. Ове предности доприносе побољшању продуктивности и побољшању перформанси у различитим индустријама.

Процес екструзије минимизује отпад материјала коришћењем континуираних метода производње и производњом облика који су близу чистоће. Прецизна контрола проток материјала осигурава високе стопе коришћења материјала, смањује отпад и оптимизује ефикасност материјала у производњи.