Прецизна и поновна природа екструдираних делова убрзава производне циклусе, смањује отпад материјала и оптимизује радни ток. Конзистентан квалитет екструдираних делова обезбеђује смањење захтева за завршном обрадом након производње, што додатно повећава ефикасност.

Екструдирани делови постали су саставни део оптимизације процеса у многим индустријама. Произведени кроз континуиран процес лијечења, ови делови нуде низ јединствених предности које су идеалне за повећање ефикасности производње и смањење трошкова.

Екструдирани делови могу се производити континуирано, што елиминише потребу за вишеструким операцијама спасавања времена и смањења могућности грешака. Такође омогућава беспрекоренји радни ток јер се делови могу интегрисати директно у производни процес без било каквих поремећаја.

Екструдирани делови такође пружају конзистентан квалитет и прецизност у величини и карактеристикама. Ова конзистентност осигурава да они раде предвидиво и поуздано у различитим апликацијама, што додатно побољшава ефикасност процеса. Такође смањује потребу за постпродукцијом или прилагођавањем, штедећи време и ресурсе.

Поред тога, екструдирани делови се могу производити користећи различите различите материјале, у зависности од специфичних захтева апликације. Ова флексибилност омогућава оптималан избор материјала, осигуравајући да делови не само да испуњавају функционалне захтеве, већ и да пружају најбољу комбинацију трошковне ефикасности, трајности и перформанси.

Екструзије играју кључну улогу у пројектовању и изградњи конструкција нових енергетских возила. Њихова јединствена комбинација чврстоће, лаке тежине и прецизних својстава фрезирања чине их идеалним за ову брзо растућу индустрију.

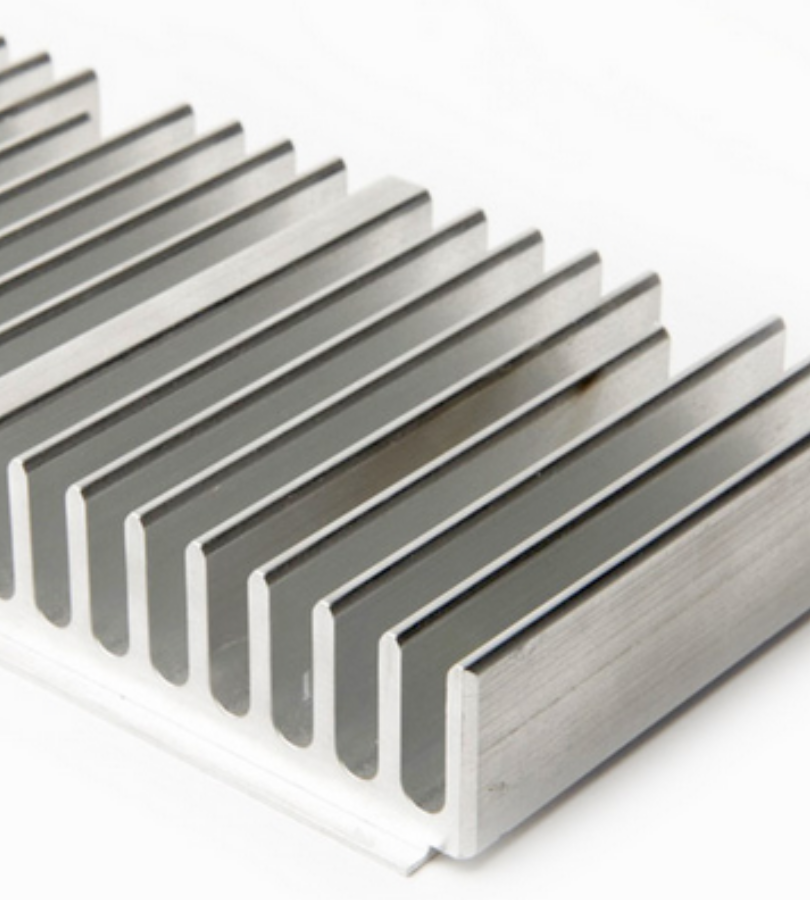

Нови енергетски возила, као што су електрични и хибридни возила, захтевају лаге и конструктивно здраве компоненте како би се оптимизовала перформанса и смањиле емисије. Посебно екструдирани алуминијумски делови пружају дизајнерима висок однос чврстоће према тежини, пружајући издржљивост и ефикасну динамику возила.

Кључна примена екструзија у возилама за нову енергију је у подносу за батерије, кључну компоненту која носи батерију возила и осигурава њен безбедан превоз. Екструдиране алуминијумске компоненте пружају неопходну структурну подршку док минимизирају тежину, побољшавајући општи опсег и перформансе возила.

Поред тога, екструдирани делови се користе за производњу шасије и оквира возила. Њихова способност да издрже велика оптерећења и да се одупирају умору чини их погодним за ове захтевне апликације. Користећи екструдиране делове у дизајну шасије, произвођачи могу постићи већу крутост и побољшано управљање, чиме се побољшава искуство вожње.

Поред структурних предности, екструзије такође доприносе естетици нових енергетских возила. Њихов елегантан и модерни дизајн се без проблем интегрише у кузов возила, побољшавајући његов укупни изглед.

У свету индустријске производње, технологија екструзије постала је иновативно и рентабилно решење за производњу широке врсте компоненти. Екструдирани делови се формирају пробијањем метала или полимера кроз штампу како би се створио специфичан профил пресек, што нуди значајне предности у ефикасности, разноврсности и укупним трошковима производње.

Процес екструзије почиње са сировинама које се лако добијају и обрађују, као што су алуминијум, магнезијум или разне пластике. Преображавањем ових материјала у сложене облике са високом прецизношћу, произвођачи могу елиминисати више корака укључених у традиционалне процеси обраде.

Екструдирани делови имају конзистентан квалитет због униформности процеса екструзије, што осигурава да је сваки производ идентичан, смањујући мере контроле квалитета и стопу одломака. У индустријама као што су аутомобилска, ваздухопловна, грађевинска и потрошачка производа, екструзије се обично користе у структурним елементима, кућиштима и оквирима, пружајући лагатна, али јака решења која захтевају мање корака монтаже од монтираних вишедељних структура.

Поред тога, флексибилност пројектовања екструзија омогућава инжењерима да консолидују више компоненти у једну екструзију, што додатно рационализује процедуре ланца снабдевања и монтажне линије. Способност прилагођавања профила такође омогућава произвођачима да оптимизују употребу материјала и испуне строге захтеве за перформансе док минимизују трошкове материјала.

Екструдирани делови постали су саставни део модерне производње, револуционишући производне процесе и повећавајући ефикасност и свестраност. Хајде да истражимо кључне примене екструдираних делова у овој динамичној индустрији.

Профили прилагођени: Екструдирани делови нуде изузетну флексибилност дизајна, омогућавајући произвођачима да креирају профиле прилагођене специфичним потребама производње. Било да су сложене геометрије попречних пресека, сложене карактеристике или јединствени облици, технологија екструзије може произвести високо специјализоване делове.

Једностављена производња: континуитет процеса екструзије погодан је за брзину производње у великом обем. Екструдирани делови се могу производити у дугим дужинама, што минимизира потребу за додатним корацима обраде или монтаже, рационализује производњу и смањује време за извођење.

Разновидност материјала: Екструдирани делови могу бити направљени од различитих материјала, укључујући метале, пластике и композите. Свестраност материјала омогућава произвођачима да одаберају најприкладнији материјал за одређену примену, узимајући у обзир факторе као што су чврстоћа, трајност, тежина и трошкови.

РМТ је прецизни произвођач на задатке. Обезбеђујемо квалитетну производњу са навременом испоруком по конкурентним ценама. Изјавите своје захтеве и када се потврде, ми ћемо развити решење које вас задовољава. Сваки корак у процесу Ми ћемо стално комуницирати са вама у свакој фази тако да можете разумети све информације о производњи производа.

Поставите потребе и очекивања купаца на прво место, прилагодите задовољавајућа решења персонализованим услугама за њих и превазиђете очекивања купаца, чиме развијате поуздане дугорочне односе поверења.

Водећи клијенте кроз процес производње на маштаби од концепта до завршетка, наши консултанти блиско сарађују са сваком клијентом како би разумели њихове јединствене спецификације и пружили стратешке увиде за персонализована решења за производњу

Користимо најсавременије машине и строге мере контроле квалитета како бисмо направили компоненте са прецизним толеранцијама. Сваки део пролази строгу инспекцију како би се осигурала прецизност на микроном нивоу како би се испуниле најзахтљивије спецификације.

Од сировина до готових производа, ми се пажљиво придржавамо строгих стандарда, пратимо и тестирамо сваки корак користећи најсавременије методе како бисмо гарантовали доследну перформансу и трајност свих наших производа.

Процес екструзије повећава чврстоћу екструдисаних делова кроз неколико механизама. Прво, процес укључује присиљавање материјала да прође кроз штампу, што даје усмерен ток зрна, што резултира побољшаним механичким својствима. Друго, једноставност и хомогенност екструдираних профила доприносе конзистентним својствима материјала широм делова, обезбеђујући поуздану чврстоћу и перформансе.

Када користе екструзијске делове, дизајнери треба да размотрију факторе као што су дебелина зида, геометрија попречног пресека и структурни интегритет. Дебљина зида треба да буде оптимизована како би се постигла равнотежа између чврстоће и тежине. Геометрија попречног пресека треба да буде дизајнирана тако да задовољава специфичне функционалне захтеве, као што су оптерећење или канали проток течности. Структурни интегритет треба да буде обезбеђен путем одговарајућих подршке и веза.

Екструзијски делови нуде неколико трошковно ефикасних предности. Прво, процес континуиране екструзије омогућава производњу великих количина делова у кратком временском периоду, смањујући производне трошкове. Друго, високе стопе коришћења материјала у екструзији минимизују отпад материјала, што додатно смањује трошкове. Поред тога, способност екструдирања широке спектра материјала омогућава произвођачима да бирају трошковно ефикасне опције без компромиса на перформансе.

Екструзијски делови нуде флексибилност дизајна, рационализоване производне процесе, ефикасност материјала, трошковну ефикасност и доследан квалитет. Ове предности доприносе побољшању продуктивности и побољшању перформанси у различитим индустријама.

Процес екструзије минимизује отпад материјала коришћењем континуираних метода производње и производњом облика који су близу чистоће. Прецизна контрола проток материјала осигурава високе стопе коришћења материјала, смањује отпад и оптимизује ефикасност материјала у производњи.