Быстрое создание прототипов: ускорение циклов разработки продукции

Как быстрое прототипирование ускоряет циклы разработки продукта

Сокращение времени выхода на рынок через гибкие итерации

Одним из основных преимуществ быстрого прототипирования является вывод продуктов на рынок быстрее, поскольку это позволяет компаниям быстро испытывать различные версии, основываясь на реальных потребностях клиентов. Компании, которые внедряют гибкие подходы, как правило, работают небольшими этапами, а не крупными прыжками, что помогает им адаптироваться, когда рыночные условия неожиданно меняются. Когда прототипы переходят от концепции к реальности всего за несколько дней вместо месяцев ожидания, команды принимают решения намного быстрее и в целом ускоряют реализацию задач. Недавнее исследование McKinsey показало, что компании, применяющие такие методы быстрого прототипирования, сократили весь процесс разработки продукта примерно на 60%. Для многих производителей именно такая скорость определяет разницу между опережением конкурентов и отставанием, когда приходится догонять текущие потребности потребителей.

Экономическая эффективность при ранней проверке дизайна

Разработка продукта становится намного дешевле, когда компании на ранних этапах внедряют быстрое прототипирование. Предприятия могут проверить свои проекты до значительных финансовых вложений, что позволяет сократить затратные доработки, возникающие на более поздних этапах процесса. Более того, выявление проблем в дизайне на ранней стадии позволяет избежать многих трудностей в дальнейшем. Многие производители сегодня прибегают к 3D-печати и другим аддитивным производственным технологиям, поскольку они значительно снижают производственные расходы по сравнению с традиционными методами изготовления. Согласно исследованиям, опубликованным в Harvard Business Review, создание прототипов на ранних этапах позволяет сократить общие затраты на разработку продукта на 20–30%. Такая экономия играет решающую роль как для стартапов, так и для устоявшихся компаний, стремящихся сохранить конкурентоспособность на современном рынке.

Усиление сотрудничества между командами разработчиков

Когда компании внедряют методы быстрого прототипирования, они, как правило, наблюдают улучшение командной работы между различными отделами. Дизайнеры могут демонстрировать свои идеи инженерам и маркетологам посредством реальных моделей, а не просто обсуждать их. Нужное программное и аппаратное обеспечение для быстрого прототипирования действительно помогает всем участникам процесса сохранять согласованность в вопросах того, что необходимо построить и как это должно выглядеть. Анализ реальных примеров из стартапов в сфере технологий показывает, что когда команды работают над прототипами на ранних стадиях, позже в процессе производства обычно возникает меньше трений. Атмосфера становится более творческой, поскольку люди могут испытывать нестандартные идеи, не опасаясь потратить ресурсы впустую. Что наиболее важно, продукты, созданные в таких условиях, зачастую оказываются более практичными и по-настоящему инновационными по сравнению с традиционными подходами к разработке.

Ключевые технологии в современных услугах по прототипированию

3D-печать: скорость и сложность в моделировании концепций

3D-печать изменила способ создания концептуальных моделей, превращая абстрактные идеи в физические прототипы намного быстрее, чем раньше. То, что раньше занимало недели, а иногда и месяцы, теперь происходит за дни благодаря этому технологическому прорыву. Одним из главных преимуществ является возможность создания сложных форм, которые было бы невозможно изготовить с использованием традиционных инструментов. Например, инженеры, работающие над медицинскими устройствами, могут тестировать различные смеси пластиков, чтобы определить наиболее подходящие для пациентов. По оценкам аналитической компании Gartner, к 2025 году около 10 процентов всего производства может включать 3D-печать. Мы наблюдаем, как компании в различных отраслях все больше полагаются на эти принтеры для быстрого создания прототипов, что позволяет продуктам быстрее попадать к потребителям, при этом они проходят все необходимые этапы тестирования.

ЧПУ Обработка: Точность для функциональных прототипов

Фрезерование с ЧПУ стало необходимым для создания точных прототипов, необходимых для надлежащего тестирования и проверки. Эти станки обрабатывают детали с такой точностью, что они выглядят почти идентично тем, которые производятся серийно, что делает их незаменимыми при создании прототипов, которые должны выдерживать сложные процессы оценки. Что отличает ЧПУ — это его гибкость в работе с различными материалами, от стальных сплавов до различных видов пластика, что позволяет инженерам тестировать компоненты в реальных условиях. Это подтверждается и отраслевыми отчетами: некоторые исследования показывают, что прототипы с ЧПУ соответствуют качеству серийного производства примерно в 90 % случаев. Такой высокий уровень точности крайне важен на этапах тестирования, поскольку гарантирует, что тестируемый образец действительно отражает то, что будет произведено, что особенно важно в современной быстроменяющейся среде разработки прототипов, где критична скорость вывода продукта на рынок.

Интегрированные подходы для сложного производства

Когда речь идет о решении сложных проектных задач в процессе создания прототипов, сочетание различных технологий, таких как 3D-печать и традиционная обработка на станках с ЧПУ, играет решающую роль. Такой гибридный подход позволяет изготавливать детали, требующие разного уровня детализации и точности, что значительно улучшает рабочие характеристики конечного прототипа. Исследования показали, что производители, применяющие такой подход, как правило, завершают свои проекты на 20–25% быстрее, сохраняя высокое качество. Что происходит, когда мы объединяем различные методы производства? Мы получаем прототипы, которые по своей степени совершенства превосходят все, что было возможно ранее. Такая комбинация позволяет мастерским без особых усилий соответствовать постоянно меняющимся требованиям современного производства.

Решения RMT в области обработки на станках с ЧПУ для ускоренной разработки продукции

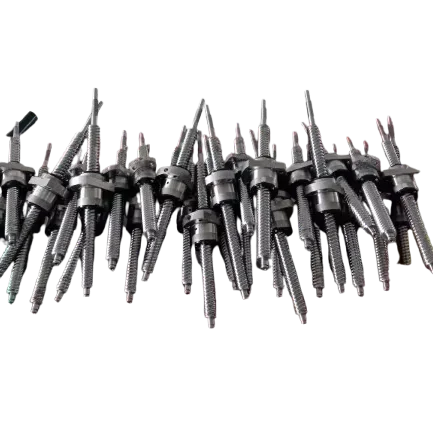

Высококачественные настраиваемые детали с 5-осевой фрезеровкой CNC

RMT выделяется благодаря предоставлению высококачественных индивидуальных услуг фрезерования на 5-осевых станках с ЧПУ. Мы производим детали сложной конфигурации, что значительно ускоряет процесс разработки продукции, сохраняя точность и долговечность качества. Благодаря этой передовой технологии обработки производители могут создавать сложные формы без необходимости множественных установок, что значительно сокращает время производства. Высокая точность фрезерования на 5 осях обеспечивает изготовление деталей с высокой точностью с первого раза, в результате чего количество бракованных изделий и отходов материала значительно снижается. Это приводит к повышению общей производительности и позволяет экономить средства в долгосрочной перспективе для любого производственного предприятия, стремящегося оставаться конкурентоспособным.

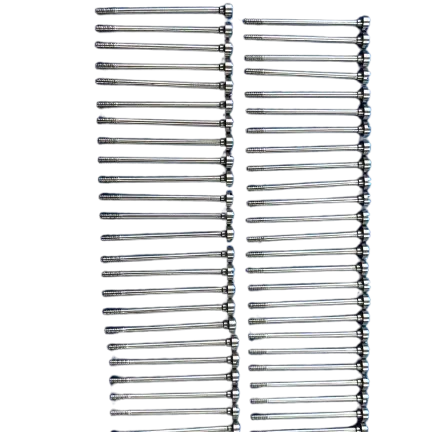

Точные компоненты из нержавеющей стали 3-осевые/5-осевые

В RMT мы специализируемся на обработке деталей из нержавеющей стали с высокой точностью, используя станки с ЧПУ с 3 и 5 осями, чтобы обеспечить требуемые клиентами tight tolerances и гладкие поверхности. Нержавеющая сталь является логичным выбором для множества сложных применений, поскольку она не склонна к ржавлению и способна выдерживать значительные нагрузки со временем. Наша мастерская достигла высокого уровня в работе с этими современными системами ЧПУ, что позволяет нам при необходимости корректировать производственные процессы для точного соответствия требованиям клиентов в их проектах. Каждая деталь, покидающая наше предприятие, соответствует точным техническим характеристикам, заданным инженерами, и проходит все внутренние проверки качества.

Заводские детали с ЧПУ-фрезерованными полостями

В RMT мы специализируемся на производстве высококачественных деталей с полостями, изготовленных на фрезерных станках с ЧПУ, которые рассчитаны на безупречную работу даже в тяжелых условиях. Правильная обработка имеет большое значение, поскольку напрямую влияет на срок службы этих компонентов и их производительность со временем. Наши детали проходят строгие испытания, соответствующие всем основным отраслевым стандартам. Это означает, что наши клиенты в автомобильной, аэрокосмической и других требовательных отраслях могут рассчитывать на стабильные результаты, когда их операции зависят от надежной работы с первых дней.

Настраиваемые резьбовые аксессуары из нержавеющей стали

RMT предлагает на заказ стальные аксессуары с резьбой, изготовленные с точностью до мельчайших деталей, специально для удовлетворения особых потребностей различных отраслей. Резьба важна не просто для вида — она абсолютно критична для обеспечения надежных соединений в механических конструкциях, что гарантирует стабильность и безотказную работу на протяжении длительного времени. В нашем производстве мы используем современные станки с ЧПУ, чтобы создавать сложные детали с резьбой точно так, как того хотят клиенты. Наши инженеры тесно сотрудничают с заказчиками, чтобы понять их точные технические требования, поэтому каждая изготовленная нами деталь без компромиссов соответствует как функциональным, так и качественным стандартам.

Прочные механические детали, обработанные на CNC-станке

RMT производит прочные механические компоненты, изготовленные методом токарной обработки с ЧПУ, которые рассчитаны на длительный срок службы и стабильную работу под нагрузкой в различных приложениях. Их токарный процесс позволяет создавать точные круглые детали, способные выдерживать значительные нагрузки и износ со временем. Поскольку компания может выпускать такие детали большими партиями, RMT удовлетворяет потребности нескольких отраслей промышленности, включая автомобилестроение, аэрокосмическую и машиностроительную индустрии. Подход компании сочетает скорость производства и контроль качества, чтобы клиенты получали надежные продукты без ущерба для требований к прочности и точности.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK