Inovări în tehnici de fabricație a metalului ștampat

Progrese Tehnologice în Producerea de Metal Folosit

Automatizare și Robotica în Fabricarea Precisă

Introducerea automatizării și a roboticii în domeniul precis al prelucrării tablelor metalice a schimbat complet modul de operare al acestui sector. Atunci când fabricile încep să utilizeze roboți, observă rezultate mai bune, deoarece mașinile nu se obosesc sau nu se distrag ca oamenii, astfel încât produsele au în mod constant o calitate ridicată. Datele din industrie arată că sistemele automatizate cresc viteza de producție cu aproximativ 30% în medie, în timp ce reduc defectele cu circa un sfert. Aceste tipuri de câștiguri sunt foarte importante pentru afaceri, deoarece clienții doresc o calitate fiabilă, iar nimeni nu își dorește să plătească suplimentar din cauza greșelilor. Un software inteligent duce lucrurile și mai departe, analizând toate datele provenite de la liniile de producție și determinând când este necesară o ajustare, înainte ca problemele să apară. Companii precum BTD Manufacturing s-au alăturat acestor actualizări tehnologice nu doar pentru a ține pasul cu concurenții, ci mai ales pentru a rămâne în avans pe piețele unde realizarea corectă a pieselor din prima încercare face diferența dintre profit și pierdere.

imprimare 3D pentru Servicii de Prototipare Rapidă

Avântul tehnologiei de imprimare 3D schimbă modul în care companiile abordează serviciile de prototipare rapidă, mai ales atunci când vine vorba de realizarea pieselor din metal. Ceea ce înainte dura săptămâni, acum durează doar câteva zile, ceea ce înseamnă economii mari de bani și un răspuns mai rapid la cerințele clienților. Spre exemplu, Marlin Steel Wire Products a trecut la imprimarea 3D pentru componentele sale metalice personalizate și a observat o scădere semnificativă a costurilor, iar timpul de producție s-a redus considerabil în comparație cu metodele tradiționale. Adevărata schimbare vine însă din libertatea creativă pe care această tehnologie o oferă. Firmele nu mai sunt limitate la formele și dimensiunile standard. Ele pot experimenta cu geometrii complexe și designuri intricate care pur și simplu nu erau realizabile anterior, transformând complet modul de fabricație al produselor în industrii variate, de la aviație până la dispozitive medicale.

Progrese în Tăiere cu Lazer în Piese Auto

Cele mai recente îmbunătățiri ale tehnologiei de tăiere cu laser schimbă modul în care sunt fabricate piesele auto, aducând o acuratețe mai bună și economisirea materialelor în același timp. Cu ajutorul acestor tehnologii noi, fabricile pot tăia forme complexe generând deșeuri mult mai puține, ceea ce este un lucru bun atât pentru bugetele companiilor, cât și pentru mediu. Unele studii arată că, atunci când se folosesc lasere în loc de metodele tradiționale, eficiența utilizării materialelor crește cu aproximativ 20 la sută. Acest tip de eficiență explică de ce mari nume din industrie, inclusiv companii precum Ryerson Holding Corp, au început să treacă la sisteme cu laser. Acestea descoperă avantaje multiple, de la posibilitatea de a experimenta mai liber cu diferite designuri până la accelerarea liniilor de producție. Rezultatul final? Piese de calitate superioară care intră în compunerea mașinilor din întreaga țară.

Aliaje de Aluminium 5052 de Înaltă Putere

Aliajul de aluminiu 5052 a devenit destul de popular printre producători în ultima vreme, în special la fabricarea pieselor pentru mașini. Ce face ca acest material să iasă în evidență? Combinația sa impresionantă de rezistență și ușurință contribuie cu adevărat la îmbunătățirea performanțelor vehiculelor, dar și la reducerea consumului de carburant. Constructorii auto pot construi caroserii mai ușoare fără a sacrifica protecția în caz de coliziune, datorită acestor proprietăți. Un alt avantaj important este faptul că aliajul 5052 din aluminiu nu afectează prea mult mediul în timpul procesului de producție și se reciclează ușor la finalul ciclului de viață. Pe măsură ce tot mai multe companii caută modalități de a-și face activitățile mai prietenoase cu mediul, acest aliaj apare tot mai frecvent în lucrările de tablă în diverse sectoare.

Inovări în domeniul oțelurilor inoxidabile 304 rezistente la coroziune

oțelul inoxidabil 304 își dovedește cu adevărat eficiența în numeroase industrii diferite datorită rezistenței sale excelente la coroziune, ceea ce înseamnă că produsele au o durată mai lungă de utilizare și economisesc bani în timp în condiții dificile. Durabilitatea materialului reduce frecvența cu care trebuie înlocuite piesele, economisind astfel bani pentru companii pe termen lung. Observăm că acest aliaj funcționează excelent în locurile unde eșecul nu este o opțiune, cum ar fi instrumentele chirurgicale care trebuie să rămână sterile între operații sau componentele auto expuse la sare de drum și la temperaturi extreme. Producătorii au realizat în mod recent unele îmbunătățiri interesante ale formulelor oțelului inoxidabil, adăugând noi tipuri care rezistă și mai bine unor situații dificile fără să se deterioreze. Având în vedere atât durata de viață cât și costurile de întreținere, 304 rămâne una dintre cele mai bune opțiuni pentru fabrici care încearcă să echilibreze calitatea cu constrângerile bugetare actuale.

Pe măsură ce industriile continuă să evolueze, integrarea materialelor precum aluminiu 5052 și fierul inoxidabil 304 joacă un rol cheie în promovarea tehnologiilor de fabricație a metalului plat, favorizând atât eficiența cât și sustenabilitatea. Soluții Inovatoare de Metal Plat în Acțiune

120 de seturi din aluminiu 5052 pentru extractoare din câmpurile petrolifere (Washington, SUA)

O inițiativă recentă care a utilizat 120 componente din tablă de aluminiu 5052 a făcut o diferență reală în modernizarea sistemelor de extracție petrolieră în mai multe locații din estul Washington-ului. Ceea ce face aceste piese remarcabile este rezistența lor excepțională, combinată cu o bună rezistență la uzură, aspect esențial în condițiile dificile specifice muncii de extracție a țițeiului. Persoanele care au lucrat la proiect spun că s-au înregistrat îmbunătățiri vizibile în eficiența zilnică a extractoarelor. Totuși, finalizarea și livrarea tuturor componentelor nu a fost lipsită de provocări. Dat fiind volumul mare al comenzii, coordonarea livrărilor a devenit o adevărată provocare. Echipa a fost nevoită să elaboreze niște planuri logistice foarte solide doar pentru a menține un flux continuu. În retrospectivă, această experiență servește ca o lecție valoroasă pentru oricine intenționează să abordeze proiecte similare în viitor, demonstrând importanța planificării atente atunci când se extind operațiunile.

100 Seturi 5052 Aluminiu pentru umbrele de lămpi LED (California, SUA)

Recent, am produs 100 de seturi de abajururi LED din foi de aluminiu 5052 pentru un client din California. Designul a fost intenționat simplu, dar eficient, permițându-ne să optimizăm producția fără să compromitem standardele de calitate. Aluminiul funcționează excelent în acest caz, deoarece arată bine și are o bună funcționalitate. Clienții apreciază cât de ușor se poate recicla după utilizare, acest aspect adăugând valoare în afara aspectului estetic. Aceste abajururi reduc semnificativ deșeurile comparativ cu alte materiale. În plus, se integrează perfect în mișcarea ecologică actuală privind produsele de iluminat. Utilizarea aluminiului este justificată din punct de vedere environmental, deoarece poate fi refolosit de mai multe ori fără să își piardă integritatea structurală în timpul proceselor de fabricație.

304 Părți din oțel inoxidabil pentru dispozitive medicale cu laser

Fabricarea pieselor din oțel inoxidabil 304 pentru lasere medicale necesită o atenție strictă la reglementări și reguli de siguranță. Este foarte important să se realizeze corect aceste componente, deoarece orice defecte ar putea afecta funcționarea echipamentului medical sau chiar pune pacienții în pericol. În timpul procesului de fabricație, există provocări reale în menținerea preciziei măsurătorilor minuscule, totodată respectând cerințele stricte ale industriei medicale. Echipa a abordat aceste probleme direct. A implementat controale de calitate mai eficiente și a ajustat procesele pentru a face față specificațiilor strânse. Ca urmare, a reușit să livreze componentele necesare la timp, fără compromisuri, ceea ce este esențial atunci când viețile depind de tehnologia medicală fiabilă.

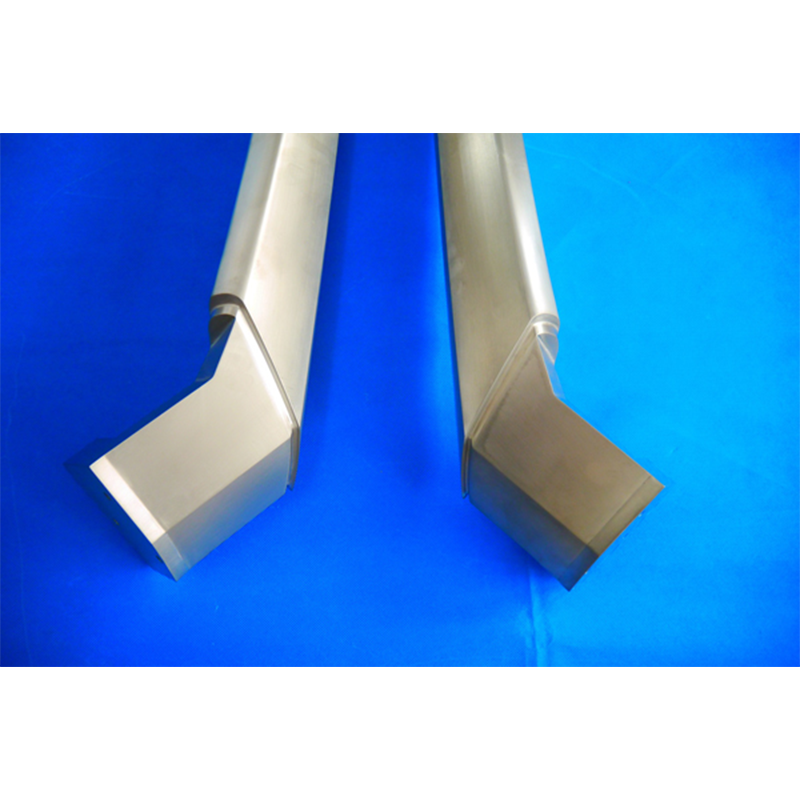

Componente automotorii prelucrate CNC de înaltă precizie

Prelucrarea CNC este esențială pentru fabricarea acelor piese extrem de precise necesare în mașinile de astăzi. Majoritatea atelierelor pot obține toleranțe de până la aproximativ 0,01 mm, ceea ce face ca mașinile să funcționeze mai bine și să dureze mai mult, fără a se defecta atât de des. Producătorii de autovehicule care trec la aceste piese precise înregistrează mai puține defecțiuni pe drumuri, iar liniile lor de asamblare funcționează mai eficient. Priviți ce se întâmplă atunci când companiile implementează cu adevărat această tehnologie corespunzător – ratele de defectare scad semnificativ în întreaga gamă de produse. Industria auto a transformat practic prelucrarea CNC într-o practică standard, deoarece funcționează foarte bine atât pentru controlul calității, cât și pentru menținerea costurilor de producție sub control pe termen lung.

Practici Durabile și Tendințe Viitoare

Fabricare Ecoresponsabilă pentru Producerea de Părți Auto

Tehnicile de producție ecologice devin din ce în ce mai importante în modul în care sunt fabricate piesele auto în prezent. Tot mai multe companii doresc să își reducă impactul asupra planetei prin acțiuni precum reciclarea materialelor vechi și gestionarea fabricilor care folosesc mai puțină energie. Luați ca exemplu Tesla, care de fapt construiește mașini folosind materiale care pot fi reutilizate din nou și din nou. BMW este un alt nume important care abordează în mod serios reducerea deșeurilor, în special în ceea ce privește lucrul cu tablă metalică. Există și economii reale de bani aici. Atunci când fabricile produc mai puține deșeuri, cheltuiesc mai puțin cu eliminarea acestora. În plus, facturile la energie scad atunci când procesele de producție sunt gestionate mai eficient. Oamenii doar își doresc mai mult ca înainte să cumpere produse ecologice. Acest lucru a determinat producătorii să vină cu metode inovatoare de fabricație a produselor, respectând în același timp standarde mai prietenoase cu mediul. Astfel, mașinile și componentele sunt vândute nu doar în funcție de performanțele lor, ci și în funcție de impactul redus asupra mediului.

Integrarea IoT în Fabricile de Plăci Metalice Inteligente

Atelierele de prelucrare a tablei subțiri asistă la schimbări majore datorită tehnologiei Internet of Things, care le permite să monitorizeze operațiunile în timp real și să analizeze diverse tipuri de date privind producția. Fabricile din întreaga industrie încep să adopte aceste sisteme inteligente nu doar pentru o eficiență mai bună, ci și pentru a reduce opririle neașteptate și a rezolva problemele înainte ca acestea să devină mari probleme. Luați ca exemplu Siemens și Bosch. Ambele companii au implementat rețele IoT în întreaga lor rețea de fabrici, unde senzorii urmăresc totul, de la temperaturile mașinilor până la ratele de uzură ale sculelor. Atunci când ceva începe să funcționeze ciudat, tehnicienii primesc imediat alerte, astfel încât pot interveni rapid pentru a rezolva problemele înainte ca producția să se oprească complet. Ceea ce avem aici este de fapt o transformare în curs de desfășurare în spațiile de producție. Pe măsură ce automatizarea devine mai inteligentă și știința materialelor face progrese, fabricile vor trebui să se adapteze rapid la cerințele în continuă schimbare. O integrare mai profundă a IoT înseamnă că producătorii pot răspunde mai rapid la schimbările de piață, menținând în același timp niveluri echilibrate de stoc. Unii experți previzionează că acest lucru ar putea duce, în următoarea decadă, la abordări complet noi privind managementul lanțului de aprovizionare, deși acest obiectiv nu va fi fără provocări.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK