Diferite tipuri de prelucrare CNC și aplicațiile lor

Înțelegerea machinariei CNC: Definiție și noțiuni de bază

Prelucrarea CNC, care înseamnă prelucrare numeric controlată prin calculator, funcționează în esență atunci când computerele indică mașinilor ce să facă, astfel încât acestea pot crea piese foarte precise în baza desenelor. Ceea ce face această metodă specială este modul în care îndepărtează materialul, bucățică cu bucățică, din semifabricat până la obținerea exactă a ceea ce a fost desenat pe ecran. Gândește-te la aceasta ca la transformarea fișierelor computerizate în obiecte reale care se află chiar acolo, pe bancul de lucru. Un mare avantaj? Creează piese extrem de detaliate care ar dura o veșnicie sau ar fi imposibil de realizat dacă cineva ar încerca să facă toate acele tăieri manual. Uită-te la orice producător de avioane sau uzină de mașini, toți folosesc tehnologie CNC, deoarece nimic altceva nu se poate compara cu acele toleranțe. Chiar și spitalele depind de aceste mașini pentru fabricarea instrumentelor chirurgicale, unde chiar și cele mai mici greșeli ar putea însemna diferența dintre viață și moarte.

Tehnologia CNC a început de fapt să ia formă încă din anii '40 și '50, când inginerii au început pentru prima dată să experimenteze cu mașini cu comandă numerică care foloseau acele vechi sisteme cu bandă perforată pentru programare. Atunci când au apărut computerele, totul s-a schimbat destul de dramatic pentru aceste mașini. Ceea ce era odată muncă manuală a devenit ceva mult mai automat. Îmbunătățirile nu s-au referit doar la creșterea preciziei, ci au transformat complet modul în care funcționau fabricile. Greșelile făcute de oameni au scăzut drastic, în timp ce vitezele de producție au crescut exponențial. Sărit înainte până în zilele noastre, prelucrarea CNC a devenit absolut esențială în numeroase industrii. Producătorii continuă să găsească noi modalități de a împinge această tehnologie tot mai departe, în fiecare zi, făcând ca lucrurile pe care nici măcar nu le-am fi imaginat să devină doar o altă zi obișnuită pe linia de producție.

Componentele de bază ale mașinilor CNC

Pentru a înțelege cu adevărat cum funcționează mașinile CNC, este destul de important să cunoașteți ceea ce le face să funcționeze la interior, atunci când analizați eficiența producției. În centrul fiecărui sistem CNC se află Unitatea de Control a Mașinii, cunoscută și sub acronimul MCU. Gândiți-vă la această componentă ca la creierul responsabil pentru toate acele mișcări complexe. Atunci când programatorii introduc coduri precum G-code sau M-code, MCU preia această informație și o transformă în instrucțiuni exacte care indică diferitelor părți ale mașinii unde trebuie să se miște. Fără acest proces de traducere, nu ar fi posibilă precizia necesară în fabricația modernă. În afară de mișcarea componentelor, MCU se ocupă și de alte sarcini. Sistemul de răcire trebuie să intre în funcțiune în anumite momente ale procesului de tăiere, iar arborele principal trebuie să se rotească exact la viteza potrivită. Acestea nu sunt detalii minore, ci chiar părți esențiale pentru a se asigura că totul funcționează fără probleme pe durata întregului ciclu de prelucrare.

Mâinile CNC se bazează pe diverse dispozitive de intrare pentru a prelua proiectele și comenzile în sistem. Opțiunile comune variază de la tastaturi standard și mause de calculator până la interfețe sofisticate cu ecran tactil pe care multe dintre unitățile moderne le folosesc acum. Când operatorii introduc date prin aceste sisteme, ei furnizează practic instrucțiuni direct către unitatea de control a mașinii, astfel încât aceasta știe exact ce trebuie făcut. Este foarte important să se facă lucrurile corect, deoarece chiar și mici greșeli pot perturba întregul proces de producție. De aceea, majoritatea producătorilor investesc timp în instruirea corespunzătoare a personalului pentru echipamentele specifice, deoarece introducerea precisă a datelor face diferența dintre o operațiune reușită și reparații costisitoare ulterioare.

În cazul mașinilor CNC, sistemul de acționare gestionează toate componentele mobile, fiind responsabil, în esență, de mișcarea sculei. Motoarele și asamblajele cu șuruburi bile poziționează scula de-a lungul traseelor setate în timpul funcționării. Atunci când este vorba despre precizie, mecanismele de feedback sunt la fel de importante ca și sistemul de acționare. Aceste sisteme de feedback monitorizează poziția exactă a sculei și urmăresc diverse statistici operaționale, transmițând aceste informații înapoi către unitatea de control principală. Fluxul constant de date permite unității MCU să facă ajustări după necesitate, astfel încât tăieturile să rămână precise, indiferent cât de complex este designul. Împreună, aceste elemente formează o configurație coordonată care stă la baza modului de funcționare zilnic al mașinilor CNC.

Tipuri de Machetare CNC: O Prezentare Generală

În domeniul prelucrării CNC, există o gamă destul de largă de echipamente construite pentru diferite sarcini, fiecare având ca scop o înaltă precizie. De exemplu, mașinile de frezat CNC se remarcă drept unelte foarte versatile care folosesc scule rotative pentru a modela materiale variate în forme exacte. Ceea ce le face atât de valoroase este capacitatea lor de a realiza sarcini de la forme simple până la piese complexe, ceea ce explică de ce producătorii din domenii precum industria aeronautică și producția auto se bazează atât de mult pe ele, atunci când este esențială obținerea unor rezultate perfecte. Cu mai multe axe în funcțiune, aceste mașini pot produce componente detaliate, în timp ce risipesc semnificativ mai puțin material comparativ cu metodele tradiționale.

Mașinile de tăiere CNC creează în esență piese rotunde prin rotirea materialului în timp ce sculele de tăiere îi dau forma exactă, cu dimensiuni precise și suprafețe netede. Aceste mașini sunt foarte bune la producerea unor lucruri precum arbori de transmisie și lagăre care se regăsesc în mod frecvent în mașini și avioane. Versatilitatea lor provine din capacitatea de a funcționa fie montate vertical, fie orizontal, în funcție de ceea ce trebuie prelucrat. Atelierele schimbă adesea orientarea în funcție de dimensiunea și complexitatea pieselor, oferind astfel flexibilitate producătorilor atunci când se confruntă cu diferite serii de producție.

Atunci când lucrați cu materiale precum lemn, plastic sau plăci compozite, mașinile de tăiat CNC și cele cu laser oferă niște opțiuni cu adevărat bune. Ambele tipuri pot realiza forme complicate și tăieturi detaliate, fără să consume prea mult timp. Mașinile de frezat sunt concepute pentru lucrări tridimensionale, motiv pentru care apar atât de des în atelierele care produc obiecte precum mobilă cu gravuri complexe. Mașinile de tăiat cu laser folosesc o altă metodă, utilizând raze de lumină concentrate pentru a tăia materialul în mod curat. Sunt excelente pentru lucrări precum gravarea logourilor pe piese metalice sau tăierea unor modele delicate din foi de acrilic. Deoarece aceste mașini pot realiza atât de multe sarcini diferite, ele au devenit esențiale în diverse domenii. Producătorii de reclame se bazează pe ele în fiecare zi, la fel ca și bijutierii care au nevoie de măsurători exacte pentru a crea piese personalizate. Nu este de mirare că atât de multe ateliere dispun acum de cel puțin una dintre aceste unelte.

Aplicații ale machinariei CNC în producția modernă

Prelucrarea CNC joacă un rol major în sectorul automotive, făcând posibilă crearea unor piese complexe care necesită măsurători exacte. Producătorii se bazează în mod semnificativ pe această tehnologie atunci când produc lucruri precum blocuri de motor, componente ale cutiei de viteze și piese structurale care necesită toleranțe la fel de strânse ca miimi de inch. Ceea ce face CNC-ul atât de valoros nu este doar faptul că dimensiunile sunt corecte, ci faptul că fabricația precisă duce la autovehicule cu performanțe mai bune, în timp ce reduce riscurile de defectare pe termen lung. Constructorii de automobile sunt conștienți că abaterile minore pot cauza probleme majore pe drum, motiv pentru care investesc în aceste procese avansate de prelucrare.

Sectorul aerospațial depinde în mare măsură de prelucrarea CNC atunci când este vorba despre atingerea acelor standarde dificile de siguranță și fiabilitate. Părțile fabricate pentru avioane necesită toleranțe extrem de strânse, uneori chiar de doar 0,001 inci, ceva ce metodele obișnuite de prelucrare pur și simplu nu pot egala. Luați ca exemplu paletele de turbină sau componentele trenului de aterizare - acestea sunt piese în care măsurarea corectă este foarte importantă. O greșeală mică aici ar putea însemna probleme mari mai târziu, atât pentru siguranța pilotului, cât și pentru performanța generală a avionului.

Prelucrarea CNC joacă un rol esențial în fabricarea dispozitivelor medicale, deoarece oferă atât precizia, cât și consistența necesare pentru piese complexe, cum ar fi instrumentele chirurgicale și dispozitivele implantabile. Componentele medicale necesită toleranțe extrem de strânse și materiale care să nu reacționeze negativ în interiorul corpului, motiv pentru care trebuie să treacă de verificări riguroase de calitate înainte de a ajunge la pacienți. Ceea ce face prelucrarea CNC atât de valoroasă este capacitatea sa de a crea implanturi proiectate special pentru anatomia unică a fiecărei persoane. Această capacitate a reprezentat o schimbare majoră pentru medicii care doresc să ofere tratamente care să se potrivească mai bine și să funcționeze mai eficient decât opțiunile generice.

Prezentare produse: Exemple de piese obținute prin fresaj CNC

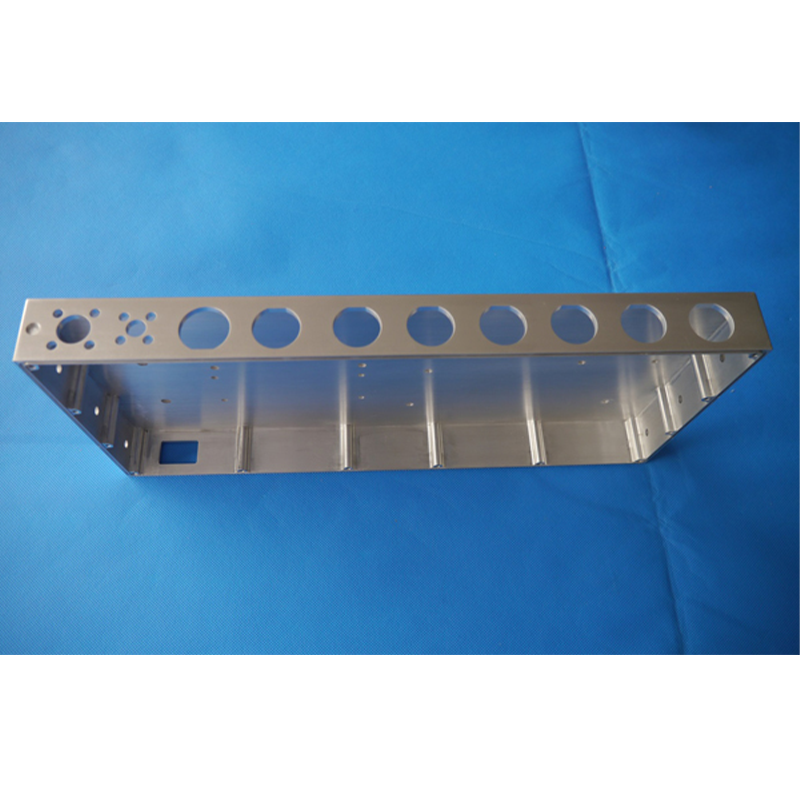

Analizând cele 150 de seturi de piese realizate prin prelucrare CNC precisă, fabricate pentru infrastructura wireless din întreaga Anglie, avem un bun exemplu despre modul în care funcționează prelucrarea CNC la fabricarea componentelor esențiale. Aceste piese demonstrează cât de bine poate face față prelucrarea CNC producțiilor mari, păstrând în același timp calitatea și rezistența necesare pentru cerințele riguroase ale rețelelor wireless. În final, obținerea atât a măsurătorilor precise, cât și a materialelor durabile este foarte importantă pentru ca aceste componente să se potrivească corect în sistemele complexe wireless, fără a cauza probleme ulterioare.

Luați, de exemplu, lotul de 100 de cadre realizate din Aluminiu 6082 prin prelucrare CNC, produse pentru dispozitive de interfonie video în întreaga piață din SUA. Aceste componente evidențiază cât de versatilă poate fi prelucrarea CNC atunci când vine vorba de fabricarea pieselor pentru echipamente electronice. Realizate din aliajul de aluminiu 6082, care este durabil dar ușor, ele asigură un echilibru perfect între rezistența necesară pentru a rezista uzurii zilnice și greutatea redusă, astfel încât să nu îngreuneze echipele de instalare. Faptul că producătorii pot obține exact ceea ce își doresc în privința dimensiunilor și a specificațiilor demonstrează clar de ce atât de multe companii tehnologice se bazează pe procesele de prelucrare CNC în prezent. În final, atunci când construiești ceva la fel de complex ca un sistem de interfonie video, este esențial să obții măsurile corecte.

Mai mult, Servicii de machinare personalizate pentru tornat și fresaj CNC oferă oportunități pentru afaceri de a obține componente adaptate exact nevoilor lor operaționale. Personalizarea prin machinare CNC oferă flexibilitate, permitând companiilor să îndeplinească criterii tehnice și de performanță specifice, încurajând inovația și eficiența în diverse industrii.

Avantaje și provocări ale machinariei CNC

Prelucrarea CNC aduce numeroase beneficii majore, printre care se numără ratele mai mari de productivitate, produse care arată la fel de fiecare dată când ies de pe linie, și capacitatea de a realiza forme extrem de complexe, imposibil de obținut atunci când se lucrează manual. Atunci când mașinile sunt controlate de computere, acestea pot urma cu exactitate chiar și cele mai detaliate specificații de proiectare, ceea ce înseamnă că fabricile funcționează mult mai eficient și rapid decât înainte. Spre exemplu, piesele pentru industria aerospațială sau implanturile medicale necesită măsurători extrem de precise și rezultate repetabile, aspecte pe care metodele tradiționale nu le pot egala. Diferența de precizie este esențială atunci când se construiesc componente pentru care chiar și cele mai mici erori ar putea duce la probleme majore în viitor.

Prelucrarea CNC vine și cu propriile provocări. Mașinile necesită întreținere constantă dacă trebuie să funcționeze fără probleme, iar chiar și mici greșeli de programare pot opri întreaga activitate. Operatorii experimentați nu sunt doar un lux, ci sunt absolut esențiali pentru menținerea funcționării corecte atunci când apar probleme. Majoritatea începătorilor se confruntă cu o curbă abruptă de învățare, deoarece stăpânirea tehnologiei CNC presupune familiarizarea atât cu partea de codificare, cât și cu munca practică la mașină. De aceea, majoritatea unităților investesc semnificativ în programe de formare în prezent. Fără o educație adecvată și practică continuă, operatorii nu vor fi capabili să gestioneze toate complexitățile cu care sistemele moderne de CNC îi confruntă.

Tendințe viitoare în tehnologia machineriei CNC

Cele mai recente dezvoltări în domeniul automatizării și al inteligenței artificiale transformă modul în care funcționează astăzi prelucrarea cu mașini CNC. Aceste instrumente tehnologice noi reduc erorile făcute de oameni, cresc ratele de producție și fac operațiunile de pe linia de producție să ruleze mai eficient ca oricând. Atunci când producătorii integrează inteligența artificială în sistemele lor CNC, obțin mașini mai inteligente care determină trasee de tăiere mai eficiente și detectează momentul în care piesele ar putea eșua, înainte ca defecțiunile să apară. Aceasta înseamnă mai puține întreruperi în timpul proceselor de producție și timpi de livrare în general mai rapizi pentru componentele mecanice din diverse industrii.

Introducerea IoT în fabricație a schimbat totul în ceea ce privește monitorizarea și controlul mașinilor CNC. Prin intermediul IoT, producătorii pot colecta și analiza date în timp real, ceea ce face ca procesele lor de producție să devină în general mult mai inteligente. Sistemele conectate ajută și la lucrările de întreținere, deoarece mașinile în sine pot avertiza operatorii despre probleme cu mult timp înainte ca acestea să devină serioase. Ceea ce observăm în prezent este faptul că prelucrarea CNC nu doar că devine mai eficientă în ceea ce face, ci se transformă cu adevărat în ceva complet diferit – un sistem inteligent care se adaptează condițiilor în continuă schimbare de pe linia de producție, în loc de a urma pur și simplu instrucțiuni predefinite.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK