Jak wybrać odpowiedni precyzyjny wytwór płytowy do swoich projektów

Zrozumienie precyzyjnej produkcji płyt metalowych

Precyzyjnie wykonana obróbka blachy jest w rzeczywistości jedną z tych zaawansowanych metod produkcji, która naprawdę ma znaczenie przy wytwarzaniu skomplikowanych metalowych części do różnych zastosowań. Proces ten polega na cięciu, gięciu, a następnie łączeniu cienkich arkuszy metalu, aż do uzyskania bardzo konkretnych wymiarów wymaganych przez inżynierów i projektantów. Ponieważ wyprodukowane elementy muszą idealnie pasować do większych zespołów, producenci w wielu sektorach, od motoryzacyjnego po lotniczy, w dużej mierze polegają na tej metodzie. Dlaczego jest ona tak wartościowa? Oprócz dokładności wymiarowej, uzyskane części charakteryzują się również dłuższą trwałością i estetycznym wyglądem. To połączenie sprawia, że wiele firm po prostu nie może obejść się bez profesjonalnej obróbki blachy przy budowie czegokolwiek, co wymaga integralności konstrukcyjnej w połączeniu z urokiem wizualnym.

W dzisiejszych czasach wiele różnych sektorów zależy od precyzyjnej pracy z blachy. Wystarczy pomyśleć o przemyśle lotniczym – produkuje on wszelkiego rodzaju kluczowe części wykorzystując tę technikę, co przyczynia się do szybkiego rozwoju tej branży. Analitycy rynkowi przewidują, że wartość tego sektora może osiągnąć około 838 miliardów dolarów do 2026 roku. W świecie produkcji samochodów również dużo korzysta się z tego rodzaju produkcji podczas wytwarzania ram pojazdów oraz obudów jednostek elektronicznych w samochodach. W miarę jak nasze globalne systemy komunikacyjne się rozwijają i dalej zwiększamy zakupów urządzeń elektronicznych, rośnie zapotrzebowanie na precyzyjną obróbkę blachy w dziedzinach telekomunikacyjnych i elektronicznych. To właśnie dzięki niej powstają solidne i niezawodne części potrzebne do budowy zarówno masztów telefonicznych, jak i obudów na smartfony, które potrafią wytrzymać codzienne zużycie.

Techniki precyzyjnego wytwarzania arkuszy metalowych

Wytwarzanie blach wymaga zastosowania różnorodnych zaawansowanych metod, wśród których wyróżnia się obróbka CNC, czyli sterowana numerycznie za pomocą komputera. Na wartość CNC składa się jej zdolność do zachowania precyzji i powtarzalności w produkcji wielu części. Proces ten polega na łączeniu systemów komputerowych bezpośrednio z narzędziami do cięcia i formowania, co oznacza, że każdy element powstaje dokładnie w ten sam sposób za każdym razem. Dane branżowe wskazują, że maszyny te osiągają tolerancje rzędu 0,0005 cala – co odpowiada grubości ludzkiego włosa. Dla producentów realizujących skomplikowane projekty, w których nawet najmniejsze odchylenia mają znaczenie, taki poziom dokładności czyni obróbkę CNC niezbędnym narzędziem w ich warsztacie.

Laserowe cięcie wyróżnia się jako jedna z kluczowych technologii stosowanych we współczesnej obróbce blach. Proces ten polega na skierowaniu silnego promienia laserowego na arkusze metalowe, umożliwiając cięcie zarówno dokładne, jak i wydajne. W porównaniu do starszych metod cięcia, lasery tną około 20 razy szybciej niż metody konwencjonalne. Generują również mniej odpadów i powodują minimalne uszkodzenia termiczne w otaczających obszarach. Dla producentów potrzebujących skomplikowanych komponentów o wąskich tolerancjach, cięcie laserowe stało się nieodzownym procesem w przemyśle lotniczym, motoryzacyjnym i wielu innych, gdzie liczy się precyzja.

Wytwarzanie blach stalowych w dużej mierze polega na technikach spawania, szczególnie na spawaniu TIG (Tungsten Inert Gas) i MIG (Metal Inert Gas), które dominują w tej branży. Spawanie TIG wyróżnia się dużą precyzją i kontrolą, dlatego sprawdza się doskonale przy cienkich blachach lub w sytuacjach, gdzie wymagane są czyste i wysokiej jakości spoiny. Z drugiej strony, spawanie MIG jest szybsze i lepiej radzi sobie z grubszych materiałów niż TIG, zwłaszcza w warunkach produkcji masowej. Decydując między tymi dwiema metodami, producenci muszą wziąć pod uwagę rodzaj materiału, z którym pracują, oraz to, do czego dokładnie będzie służyć gotowy produkt. Obie metody pokazują, jak elastyczne może być wytwarzanie z blach stalowych w różnych branżach, od komponentów lotniczych po codzienne urządzenia użytkowe w naszych domach.

Wybór właściwego wytwórcy precyzyjnych blach metalowych

Szukając precyzyjnego producenta blachy, doświadczenie odgrywa ogromną rolę. Zacznij od sprawdzenia, jak długo działają na rynku. Najczęściej firmy, które funkcjonują przez co najmniej dwa dziesięciolecia, z czasem budują solidną reputację. Sprawdź również, jakiego rodzaju prace wykonywali wcześniej. Studia przypadków dają pewne pojęcie o tym, czy są w stanie wykonać podobne zlecenia, jak te, których potrzebujemy. Opinie klientów również są bardzo wartościowe. Co mówią o nich dawni klienci? Czy wspominają o rzeczach takich jak terminowość czy dostarczanie produktów wysokiej jakości? Wszystkie te elementy razem pozwalają ocenić, czy producent będzie w stanie zrealizować to, czego wymaga nasz biznes, bez zbędnych problemów.

Podczas wyboru producenta bardzo ważne jest również zapewnienie jakości. Należy szukać zakładów posiadających solidne systemy zapewnienia jakości. Wiele dobrych z nich posiada certyfikat ISO 9001, który w rzeczywistości oznacza coś istotnego. Certyfikat ten pokazuje, że zakład traktuje poważnie utrzymanie wysokiego poziomu produkcji, tak aby jego produkty odpowiadały oczekiwaniom klientów i spełniały wymogi regulacyjne. Dlaczego to jest ważne? Otóż, gdy zakład utrzymuje ścisłe kontrole jakości, w końcowym produkcie występuje mniej błędów. Klienci otrzymują to, za co zapłacili, bez nieprzyjemnych niespodzianek w przyszłości, ponieważ jakość pracy pozostaje spójna zlecenie po zleceniu.

Obecnie produkcja blach stalowych mocno zależy od odpowiedniego sprzętu. Warsztaty, które zainwestowały w nowoczesne maszyny CNC oraz systemy cięcia laserowego zazwyczaj osiągają znacznie lepsze wyniki. Te narzędzia zmniejszają ilość błędów popełnianych ręcznie i pozwalają oszczędzić materiał. W praktyce oznacza to, że skomplikowane elementy są produkowane poprawnie już za pierwszym razem, a serie produkcyjne kończą się szybciej. Podsumowując: mniejsze koszty związane z przeróbkami oraz zadowoleni klienci otrzymujący swoje zamówienia wcześniej. Szukając wiarygodnych usług produkcyjnych, firmy powinny upewnić się, czy warsztat wykorzystuje aktualne technologie zamiast polegać na starszych metodach, które już nie spełniają wymagań.

Kluczowe czynniki do rozważenia

Wybór materiału ma duże znaczenie przy precyzyjnej obróbce blachy, ponieważ bezpośrednio wpływa na trwałość i funkcjonalność wyrobu. Różne metale charakteryzują się odmiennymi właściwościami, na przykład odpornością na obciążenia, temperaturę czy reakcjami chemicznymi. Weźmy na przykład aluminium – jest często wybierane, gdy ważna jest oszczędność masy, natomiast stal staje się pierwszym wyborem, jeśli potrzebna jest dodatkowa wytrzymałość. Pojawia się również kwestia kosztów i terminów. Niektóre materiały nie zawsze są dostępne, co może poważnie zaburzyć harmonogram produkcji. A przecież ograniczenia budżetowe zmuszają producentów do starannego porównania opcji przed podjęciem decyzji.

Zastosowanie koncepcji Projektowania z Myślą o Wytwarzaniu (DFM) naprawdę daje rezultaty, kiedy chodzi o płynne prowadzenie operacji przy jednoczesnym ograniczaniu kosztów produkcji. Gdy inżynierowie na etapie projektowania zastanawiają się, jak dane elementy będą faktycznie wytwarzane, mają tendencję do wczesnego wykrywania problemów, zanim staną się one kosztownymi kłopotami w przyszłości. Dobre praktyki DFM prowadzą do powstania produktów, które dobrze sprawdzają się w warunkach rzeczywistego wytwarzania, bez nadmiernego obciążania budżetu. Korzyści obejmują lepsze wykorzystanie surowców, łatwiejsze procesy montażowe oraz mniejszą ilość odpadów trafiających na wysypiska. Wiele firm odnotowało istotne oszczędności już dzięki samemu wdrożeniu tych podstawowych, lecz skutecznych rozwiązań projektowych od samego początku.

Podczas wyboru producenta na potrzeby danego projektu, czas realizacji oraz zdolności produkcyjne mają ogromne znaczenie. To, czy warsztat potrafi dotrzymać terminów, wpływa na całkowity czas realizacji projektu. Zdolności produkcyjne pozwalają określić, czy firma jest w stanie poradzić sobie zarówno z drobnymi zleceniami, jak i dużymi projektami bez trudności. Producenci wyposażeni w nowoczesny sprzęt zazwyczaj osiągają lepsze wyniki. Odpowiednie maszyny oznaczają większą precyzję i szybszą realizację prac, co pozwala utrzymać ciągłość procesów, nie naruszając przy tym standardów jakościowych końcowego produktu.

Popularne produkty wiodących producentów

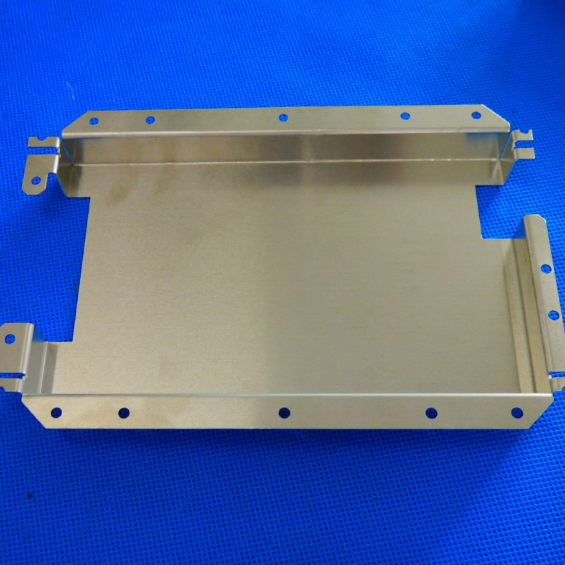

Najlepsze zakłady blacharskie wciąż produkują te powszechnie spotykane części, które widzimy wszędzie wokół siebie, od karoserii po elementy samolotów. To, co czyni te komponenty tak cennymi, to ich precyzyjna produkcja i niezawodna jakość działania, co ma ogromne znaczenie przy wytwarzaniu np. narzędzi chirurgicznych czy obudów elektronicznych. Weźmy na przykład samochody. Praca z blachy pozostaje tam również niezwykle ważna, tworząc szereg wytrzymałych części, w tym ramy i elementy mocujące, które trzymają całe pojazdy razem.

Wysokodokładne obróbka CNC daje możliwość tworzenia przez producentów nietypowych gięć blachy stalowej zgodnych z precyzyjnymi specyfikacjami. Obserwujemy to w praktyce przy produkcji obudów komputerowych z wykorzystaniem stopów aluminium. Każda obudowa jest tworzona zgodnie z potrzebami Klienta, co ma istotne znaczenie dla skuteczności odprowadzania ciepła z systemu. Wytrzymałość konstrukcji również się poprawia, ponieważ wszystkie elementy idealnie do siebie pasują. Dla firm zajmujących się złożonymi systemami komputerowymi, takie dostosowane rozwiązania stanowią kluczową różnicę w zakresie wydajności i niezawodności w czasie.

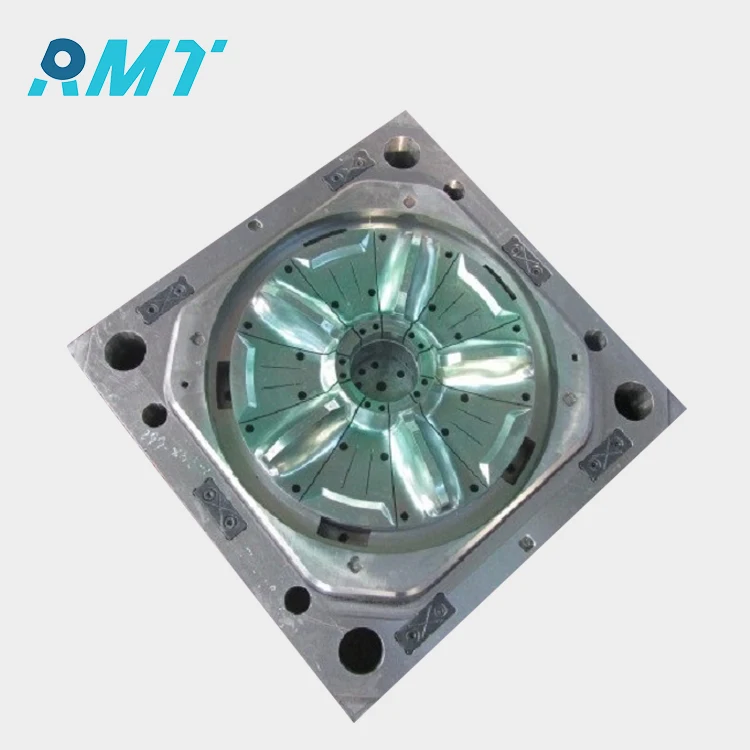

W przypadku wytwarzania niestandardowych części maszyn przy użyciu technologii CNC te komponenty odgrywają kluczową rolę przy składaniu większych systemów w wielu różnych sektorach, od motoryzacji po lotnictwo. Proces wytwarzania obejmuje m.in. operacje frezowania i toczenia, które zapewniają poprawne działanie każdej pojedynczej części po jej zmontowaniu. Na przykład w przypadku sprzętu medycznego, miniaturowe złącza i elementy łączeniowe muszą być wykonane z ekstremalną dokładnością, ponieważ szpitale mają surowe zasady dotyczące tego, co uznaje się za bezpieczne i skuteczne. Mały błąd na tym etapie może oznaczać poważne problemy w przyszłości.

W związku z tym Komisja uznaje, że w przypadku, gdy wprowadzono nowe rozwiązania, w przypadku których wprowadzono nowe rozwiązania, nie ma zastosowania. Producenci rozwiązują ten problem, stosując zaawansowane techniki pieczętowania, aby wytworzyć części, które wytrzymają długotrwałe użycie i zapewniają jednocześnie lepszą wydajność.

Warsztaty zajmujące się obróbką blach oferują najróżniejsze produkty na zamówienie, dostosowane do potrzeb różnych sektorów. Weźmy na przykład lotnictwo, gdzie potrzebne są części lekkie, a jednocześnie niezwykle wytrzymałe. Producenci potrafią tworzyć takie specjalistyczne elementy z dokładnością do najdrobniejszego szczegółu. Gdy specjaliści koncentrują się na konkretnych wymaganiach każdego sektora, pojawia się szansa na nowe zastosowania wyrobów metalowych w różnych dziedzinach. Takie podejście daje lepsze rozwiązania dla klientów i poszerza możliwości wykorzystania tych części w warunkach rzeczywistych.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK