Różne rodzaje obróbki CNC i ich zastosowania

Zrozumienie obróbki CNC: definicja i podstawy

CNC (czyli Computer Numerical Control) to zasadniczo proces, w którym komputery sterują maszynami, umożliwiając wytwarzanie bardzo precyzyjnych części zgodnie z projektami. Co czyni tę metodę wyjątkową, to sposób, w jaki stopniowo usuwa materiał z surowego bloku, aż do uzyskania kształtu dokładnie odpowiadającego temu, co zostało narysowane na ekranie. Można o tym myśleć jak o przekształcaniu plików komputerowych w rzeczywiste obiekty stojące na warsztacie. Jedną z wielkich zalet jest możliwość tworzenia niezwykle szczegółowych części, które albo wymagałyby ogromnego nakładu czasu, albo po prostu nie byłyby możliwe do wykonania ręcznie. Wystarczy spojrzeć na producentów samolotów czy fabryki samochodów – wszyscy polegają na technologii CNC, ponieważ żadne inne podejście nie pozwala na osiągnięcie takich samych tolerancji. Nawet szpitale korzystają z tych maszyn przy produkcji narzędzi chirurgicznych, gdzie nawet najmniejszy błąd może mieć decydujące znaczenie dla życia i zdrowia.

Technologia CNC zaczęła naprawdę kształtować się już w latach 40. i 50. XX wieku, kiedy inżynierowie po raz pierwszy zaczęli eksperymentować z maszynami sterowanymi numerycznie, wykorzystującymi te stare systemy perforowanej taśmy do programowania. Gdy pojawiły się komputery, wszystko zmieniło się diametralnie dla tych maszyn. To, co wcześniej było pracą ręczną, przekształciło się w coś znacznie bardziej automatycznego. Ulepszenia nie dotyczyły jedynie większej dokładności – całkowicie zmieniły sposób funkcjonowania fabryk. Błędy popełniane przez ludzi gwałtownie spadły, a prędkości produkcji wzrosły znacząco. Przesuwając się do dziś, obróbka CNC stała się absolutnie niezbędna w nieskończonej liczbie branż. Producenci nieustannie znajdują nowe sposoby, by posuwać tę technologię jeszcze dalej, każdego dnia tworząc rzeczy, które dawniej wydawały się niemożliwe – a dziś są już tylko kolejnym typowym dniem na hali produkcyjnej.

Główne elementy maszyn CNC

Aby naprawdę zrozumieć, jak działają maszyny CNC, ważne jest poznanie tego, co je napędza, szczególnie przy analizowaniu efektywności produkcji. W centrum każdego systemu CNC znajduje się Jednostka Sterująca Maszyną, znana także jako MCU. Można ją sobie wyobrazić jako mózg odpowiadający za wszystkie skomplikowane ruchy maszyny. Gdy programiści wprowadzają kody takie jak G-code lub M-code, MCU odbiera te informacje i przekształca je w precyzyjne instrukcje, które określają, jak mają się poruszać poszczególne elementy. Bez tego procesu tłumaczenia, uzyskanie dokładności wymaganej we współczesnej produkcji nie byłoby możliwe. MCU nie ogranicza się tylko do sterowania ruchem – wykonuje również inne istotne funkcje. Na przykład system chłodzenia musi uruchamiać się w odpowiednich momentach podczas operacji cięcia, a wrzeciono musi wirować z dokładnie określoną prędkością. Te szczegóły nie są przypadkowe – są kluczowe, by zapewnić płynny przebieg całego cyklu obróbki.

Maszyny CNC polegają na różnych urządzeniach wejściowych, aby wprowadzać projekty i polecenia do systemu. Typowe opcje obejmują standardowe klawiatury i myszy komputerowe, aż po zaawansowane interfejsy ekranu dotykowego, których obecnie używają wiele nowoczesnych zakładów. Gdy operatorzy wprowadzają dane za pomocą tych systemów, przekazują w zasadzie polecenia bezpośrednio do jednostki sterującej maszyny, tak aby wiedziała dokładnie, co należy wykonać. Poprawne wykonanie tego kroku ma ogromne znaczenie, ponieważ nawet drobne błędy mogą zakłócić całe serie produkcyjne. Dlatego większość producentów inwestuje czas na odpowiednie przeszkolenie personelu ze specyficznymi dla nich urządzeniami wejścia, ponieważ precyzyjne wprowadzanie danych decyduje o powodzeniu operacji i pozwala uniknąć kosztownej przeróbki w przyszłości.

W maszynach CNC układ napędowy odpowiada za wszystkie poruszające się elementy, czyli w zasadzie za to, co umożliwia pracy narzędzia tnącego. Silniki i zespoły z gwintem kulowym współpracują ze sobą, przesuwając narzędzie wzdłuż ustalonych tras podczas pracy. Mówiąc o precyzji, systemy sprzężenia zwrotnego są równie ważne jak sam układ napędowy. Mechanizmy sprzężenia śledzą pozycję narzędzia oraz monitorują różne parametry operacyjne, przekazując te informacje z powrotem do jednostki sterującej. Ciągły przepływ danych umożliwia jednostce MCU dokonywanie niezbędnych korekt, tak aby cięcia były dokładne, niezależnie od stopnia skomplikowania projektu. Wszystkie te elementy razem tworzą zsynchronizowaną konfigurację, która jest podstawą codziennej pracy maszyn CNC.

Rodzaje obróbki CNC: przegląd

W świecie obróbki CNC istnieje dość szeroki wachlarz urządzeń zaprojektowanych do różnych zadań, każde z nich dąży do osiągnięcia wysokiej precyzji. Na przykład frezarki CNC wyróżniają się jako naprawdę uniwersalne narzędzia, które wykorzystują wirujące frezy do kształtowania różnorodnych materiałów w dokładne formy. To, co je tak wartościowe, to ich zdolność do radzenia sobie z wszystkim, od podstawowych kształtów po skomplikowane części, co wyjaśnia, dlaczego producenci działający w takich dziedzinach jak produkcja lotnicza czy motoryzacyjna polegają na nich w największym stopniu, gdy liczy się perfekcyjne dopasowanie. Dzięki pracy na wielu osiach, maszyny te mogą wytwarzać szczegółowe komponenty, jednocześnie marnując znacznie mniej materiału w porównaniu do tradycyjnych metod.

Maszyny tokarskie CNC zasadniczo wytwarzają okrągłe części, obracając materiał, podczas gdy narzędzia tnące nadają mu dokładne wymiary i gładkie powierzchnie. Maszyny te doskonale sprawdzają się przy produkcji takich elementów jak wały napędowe czy obudowy łożysk, które można znaleźć w samochodach czy samolotach. Ich wszechstronność wynika z możliwości pracy zarówno w ustawieniu pionowym, jak i poziomym, w zależności od tego, co należy przetoczyć. Warsztaty często zmieniają orientację maszyn w zależności od rozmiaru i złożoności części, co daje producentom elastyczność przy realizacji różnych serii produkcyjnych.

Przy pracy z materiałami takimi jak drewno, plastik czy płyty kompozytowe, frezarki CNC i plotery laserowe oferują naprawdę dobre opcje. Oba typy urządzeń potrafią sobie poradzić z skomplikowanymi kształtami i szczegółowymi cięciami, nie tracąc przy tym dużo czasu. Same frezarki są zaprojektowane do pracy trójwymiarowej, dlatego tak często pojawiają się w warsztatach produkujących na przykład meble z wyrafinowanymi rzeźbieniami. Plotery laserowe działają inaczej, wykorzystując skoncentrowane wiązki światła do czystego cięcia materiałów. Świetnie sprawdzają się np. do grawerowania logo na metalowych elementach lub wycinania delikatnych wzorów z arkuszy akrylowych. Ze względu na to, że maszyny te radzą sobie z tak wieloma różnymi zadaniami, stały się one dość nieodzowne w różnych dziedzinach. Różnych dziedzinach. Wykonawcy tablic reklamowych korzystają z nich na co dzień, podobnie jak jubilerzy wymagający dokładnych pomiarów podczas tworzenia indywidualnych wyrobów. Mało dziwnego, że tak wiele warsztatów posiada obecnie przynajmniej jedno z tych narzędzi.

Stosowanie obróbki CNC w nowoczesnej produkcji

CNC odgrywa kluczową rolę w sektorze motoryzacyjnym, umożliwiając tworzenie skomplikowanych części wymagających dokładnych pomiarów. Producenci w dużym stopniu polegają na tej technologii podczas wytwarzania elementów takich jak głowice cylindrowe, komponenty skrzyni biegów czy części konstrukcyjne, których tolerancje mogą wynosić jedynie ułamki cala. To, co czyni obróbkę CNC tak wartościową, to nie tylko prawidłowe wymiary – precyzyjna produkcja przekłada się na lepszą wydajność pojazdów i zmniejsza ryzyko awarii w czasie ich eksploatacji. Producenci samochodów zdają sobie sprawę, że nawet niewielkie odchylenia mogą prowadzić do poważnych problemów w przyszłości, dlatego inwestują w zaawansowane procesy obróbki mechanicznej.

Sektor lotniczy w dużej mierze polega na obróbce CNC, aby osiągnąć wysokie standardy bezpieczeństwa i niezawodności. Części produkowane dla samolotów wymagają bardzo małych tolerancji, czasem nawet do 0,001 cala, czego tradycyjne metody obróbki nie są w stanie osiągnąć. Przykładem mogą być łopatki turbiny czy elementy podwozia – to miejsca, gdzie precyzyjne wymiary odgrywają kluczową rolę. Najmniejszy błąd może prowadzić do poważnych problemów, zarówno pod względem bezpieczeństwa pilotów, jak i ogólnych osiągów samolotu.

CNC odgrywa kluczową rolę w produkcji urządzeń medycznych, ponieważ zapewnia zarówno precyzję, jak i spójność niezbędne do wytwarzania skomplikowanych części, takich jak narzędzia chirurgiczne czy wszczepy. Komponenty medyczne wymagają bardzo wąskich tolerancji oraz materiałów, które nie będą negatywnie reagować w organizmie, dlatego muszą przejść rygorystyczne kontrole jakości zanim trafią do pacjentów. To, co czyni obróbkę CNC tak wartościową, to jej zdolność do tworzenia wszczepów zaprojektowanych specjalnie dla anatomii każdego pacjenta. Ta możliwość odmieniła praktykę lekarską, umożliwiając lekarzom oferowanie leczenia lepiej dopasowanego do indywidualnych potrzeb i bardziej skutecznego niż standardowe opcje.

Pokaz produktu: Przykłady części obróbkowych CNC

Spójrzmy na 150 zestawów precyzyjnych części wykonanych metodą toczenia CNC, wytwarzanych dla infrastruktury bezprzewodowej na terenie całej Anglii — jest to dobry przykład działania toczenia CNC przy produkcji kluczowych komponentów. Te części pokazują, jak dobrze CNC radzi sobie z dużymi seriami produkcyjnymi, jednocześnie zachowując jakość i wytrzymałość wymagane przez trudne warunki pracy sieci bezprzewodowych. Ostatecznie liczy się zarówno dokładność wymiarów, jak i trwałość materiału, aby zapewnić poprawne dopasowanie tych komponentów w złożonych systemach bezprzewodowych i uniknąć problemów w przyszłości.

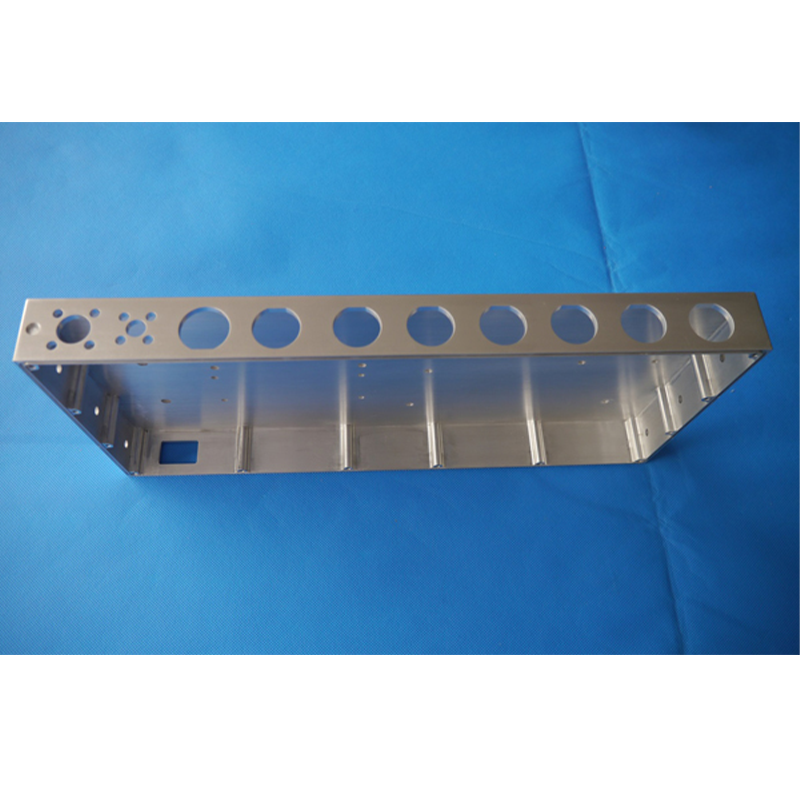

Weźmy na przykład 100-elementową partię zestawów z ramami wykonanymi z aluminium 6082 metodą CNC, wytwarzanych dla urządzeń wideo-domofonowych na rynek Stanów Zjednoczonych. Te elementy pokazują, jak wszechstronna może być obróbka CNC przy wytwarzaniu komponentów do sprzętu elektronicznego. Wykonane z trwałego, a przy tym lekkiego stopu aluminium 6082, zapewniają idealny balans pomiędzy wystarczającą wytrzymałością, by wytrzymać codzienne użytkowanie, a lekkością niezbędną, by nie obciążać ekip montażowych. To, że producenci mogą otrzymać dokładnie to, czego potrzebują pod względem wymiarów i specyfikacji, wiele mówi o powodach, dla których tak wiele firm technologicznych polega dziś na procesach obróbki CNC. Przecież przy budowie czegoś tak skomplikowanego jak system wideo-domofonowy, dokładne wymiary odgrywają kluczową rolę.

Co więcej, Usługi obróbki na zamówienie dla obróbki CNC przedsiębiorstwa mają możliwość pozyskania komponentów dostosowanych do ich potrzeb operacyjnych. Dostosowanie poprzez obróbkę CNC zapewnia elastyczność, umożliwiając firmom spełnienie określonych kryteriów technicznych i wydajności, zachęcając do innowacji i wydajności w różnych gałęziach przemysłu.

Korzyści i wyzwania z obróbki CNC

CNC zapewnia wiele istotnych korzyści, w tym wyższe wskaźniki produktywności, identyczny wygląd produktów przy każdej produkcji oraz możliwość wytwarzania bardzo skomplikowanych kształtów, które są niemożliwe do wykonania ręcznie. Gdy maszyny są kontrolowane przez komputery, mogą one dokładnie realizować nawet najbardziej szczegółowe specyfikacje projektowe, co oznacza, że fabryki pracują znacznie sprawniej i szybciej niż wcześniej. Na przykład części lotnicze czy implanty medyczne wymagają ekstremalnie dokładnych pomiarów oraz powtarzalnych rezultatów – czego metody tradycyjne po prostu nie są w stanie osiągnąć. Różnica w precyzji ma ogromne znaczenie przy budowie komponentów, gdzie nawet najmniejsze błędy mogą prowadzić do poważnych problemów w przyszłości.

Frezowanie CNC wiąże się również z pewnymi problemami. Maszyny wymagają ciągłego utrzymania, aby działały bez zarzutu, a nawet drobne błędy programowania mogą całkowicie zatrzymać produkcję. Dobrzy operatorzy nie są tylko pożądanym atutem – są absolutnie kluczowi, gdy pojawiają się problemy i trzeba zapewnić ciągłość pracy. Większość nowicjuszy napotyka stromą krzywą uczenia się, ponieważ opanowanie CNC wymaga biegłości zarówno w zakresie programowania komputerowego, jak i praktycznych umiejętności przy maszynie. Dlatego większość zakładów obecnie inwestuje w programy szkoleniowe. Bez odpowiedniego szkolenia i ciągłej praktyki operatorzy po prostu nie będą w stanie poradzić sobie z wszystkimi złożonymi aspektami, z jakimi wymagają nowoczesne systemy CNC.

Przyszłe trendy technologii obróbki CNC

Najnowsze osiągnięcia w dziedzinie automatyzacji i sztucznej inteligencji przekształcają sposób, w jaki działa obróbka CNC w dzisiejszych czasach. Nowe technologie znacząco zmniejszają błędy ludzkie, zwiększają poziom produkcji i pozwalają, by operacje na hali produkcyjnej przebiegały sprawniej niż wcześniej. Gdy producenci zintegrują sztuczną inteligencję z systemami CNC, otrzymują bardziej zaawansowane maszyny, które samodzielnie wyznaczają lepsze ścieżki cięcia i wykrywają potencjalne usterki części zanim do nich dojdzie. Oznacza to mniej przerw w trakcie cykli produkcyjnych oraz ogólnie szybsze czasy realizacji dla komponentów maszynowych w różnych branżach.

Wprowadzenie IoT do produkcji całkowicie zmieniło sposób monitorowania i kontrolowania maszyn CNC. Dzięki IoT producenci mogą zbierać i analizować dane w czasie rzeczywistym, co w ogólności czyni ich procesy produkcyjne znacznie bardziej inteligentnymi. Połączone systemy pomagają również w utrzymaniu ruchu, ponieważ same maszyny mogą ostrzegać operatorów o problemach długo przed wystąpieniem czegoś poważnego. Obecnie widzimy, że obróbka CNC nie tylko staje się lepsza w tym, co robi, ale faktycznie przekształca się w coś zupełnie nowego – w inteligentny system, który dostosowuje się do zmieniających się warunków na hali produkcyjnej, zamiast jedynie realizować wstępnie zaprogramowane instrukcje.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK