Innovasjon i platermetallfabrikasjonsmetoder

Teknologiske gjennombrudd i skjermetsproduksjon

Automatisering & Robotikk i nøyaktig fremstilling

Innføring av automasjon og robotikk i presisjonsarbeid med plate har fullstendig endret hvordan denne sektoren opererer. Når fabrikker begynner å bruke roboter, oppnår de bedre resultater fordi maskiner ikke blir trøtte eller uoppmerksomme som mennesker gjør, slik at produktene nesten alltid har konsekvent god kvalitet. Bransjetall viser at automatiserte systemer øker produksjonshastigheten med gjennomsnittlig 30 % samtidig som feil reduseres med cirka en fjerdedel. Dette typen forbedringer betyr mye for bedrifter, siden kunder ønsker pålitelig kvalitet og ingen liker å betale ekstra for feil. Smart programvare fører ting et skritt videre ved å analysere all data fra produksjonslinjer og finne ut når noe trenger justering før problemer oppstår. Selskaper som BTD Manufacturing har tatt tak i disse teknologiske oppgraderingene, ikke bare for å holde tritt med konkurrenter, men faktisk for å forbli markedsledere i sektorer der å få delene rett første gangen betyr alt når det gjelder mellom overskudd og underskudd.

3D-skriving for rask prototyperingstjenester

Veksten i 3D-printingsteknologi endrer måten bedrifter tilnærmer seg tjenester for rask prototyping, spesielt når det gjelder å lage metalldeler. Hva som før tok uker, tar nå bare dager, noe som betyr store besparelser og raskere respons på kundenes ønsker. Ta for eksempel Marlin Steel Wire Products, som byttet til 3D-printing for deres tilpassede metalldeler og opplevde at kostnadene falt dramatisk mens produksjonstiden forkortet seg betydelig sammenlignet med gamle metoder. Den virkelige spillemakeren er imidlertid all den kreative friheten denne teknologien bringer. Bedrifter er ikke lenger begrenset til standardformer og størrelser. De kan eksperimentere med komplekse geometrier og intrikate design som rett og slett ikke var mulig før, og dermed omforme måten produkter blir laget på i industrier som flyvning og medisinsk utstyr.

Laserhuggingsframstegninger i bildele

De siste forbedringene i laserkappeteknologi endrer måten automobildeler blir produsert på, og gir bedre nøyaktighet og samtidig materialebesparelser. Med disse nye teknologiene kan fabrikker nå kutte ut kompliserte former med mye mindre avfall, noe som er godt både for bedrifters budsjett og for miljøet. Noen studier viser at når lasere brukes i stedet for tradisjonelle metoder, øker materialbruken med omtrent 20 prosent. En slik effektivitet forklarer hvorfor store aktører i bransjen, inkludert selskaper som Ryerson Holding Corp, har begynt å skifte til lasersystemer. De oppdager mange fordeler, fra muligheten til å eksperimentere mer fritt med forskjellige design til raskere produksjonslinjer. Sluttresultatet? Bedre kvalitetsdeler som går inn i biler over hele landet.

Høy-Styrke Aluminium 5052 Legeringer

Aluminiumlegeringen 5052 har blitt ganske populær blant tilverkere på sistone, spesielt når de lager deler til biler. Hva som gjør dette materialet spesielt? Den imponerende kombinasjonen av styrke og letthet bidrar virkelig til å forbedre hvordan kjøretøy presterer, samtidig som drivstofforbruket reduseres. Bilprodusenter kan bygge lettere rammer uten å ofre kollisjonsbeskyttelsen takket være disse egenskapene. En annen stor fordel er at 5052-aluminium ikke påvirker miljøet mye under produksjonen og lar seg lett resirkulere ved slutten av levetiden. Ettersom stadig flere selskaper søker etter måter å gjøre driften sin mer miljøvennlig på, fortsetter denne legeringen å dukke opp hyppigere i platearbeid på tvers av ulike sektorer.

Korrosjonsresistent 304 ulsteeinnovasjon

rustfritt stål av typen 304 skiller seg virkelig ut i mange ulike industrier fordi det tåler korrosjon svært godt, noe som betyr at ting varer lenger og sparer penger på lang sikt under krevende forhold. Materialets holdbarhet reduserer hvor ofte deler må erstattes, noe som sparer bedrifter penger på lang sikt. Vi ser at denne legeringen fungerer utmerket i situasjoner der det ikke er rom for feil, for eksempel kirurgiske verktøy som må forbli sterile mellom operasjonene eller bilkomponenter som utsettes for veisalt og ekstreme temperaturer. Produsenter har nylig gjort noen interessante forbedringer av formlene for rustfritt stål, og utviklet nye kvaliteter som tåler enda mer krevende forhold uten å bryte ned. Når man vurderer både levetid og vedlikeholdskostnader, er 304 fortsatt ett av de beste valgene for fabrikker som ønsker å balansere kvalitet med budsjettsituasjonen disse dager.

Slik industrier fortsetter å utvikle seg, spiller integrasjonen av materialer som aluminium 5052 og 304 rustfritt stål en avgjørende rolle i å fremme arkitekturene for platemetallfabrikasjonsmetoder, framerker både effektivitet og bærekraft. Innovativ Platemetallløsninger i praksis

120 sett Aluminium 5052 for oljefeltsextraktører (Washington, USA)

En nylig initiativ som brukte 120 komponenter av aluminium 5052 plater bidro virkelig til å oppgradere oljefeltuttrekkssystemer på flere nettsteder i Øst-Washington. Det som gjør disse delene spesielle, er deres ekstraordinære styrke kombinert med god motstand mot slitasje, noe som betyr mye når man jobber med de krevende forholdene som er typiske for oljeutvinningsarbeid. Personer som har arbeidet med prosjektet, melder om synlige forbedringer i hvor effektivt uttrekkerne kjører i hverdagen. Å få alt produsert og levert var imidlertid ikke uten hodebry. Med en så stor ordre ble det ganske utfordrende å koordinere fraktene. Teamet måtte utvikle noen ganske solide logistikkløsninger bare for å holde alt i gang smidig. Med litt avstand ser vi at denne erfaringen er en verdifull lære for enhver som skal ta fatt på lignende prosjekter fremover, og hvorfor grundig planlegging betyr så mye når man skal skalert opp operasjoner.

100 Set 5052 Aluminium for LED Lampeforslag (California, USA)

Vi produserte nylig 100 sett med LED-lamper fra 5052-aluminiumplater for en kunde i California. Designet var bevisst enkelt men effektivt, noe som tillot oss å effektivisere produksjonen og samtidig opprettholde kvalitetsstandarder. Aluminium fungerer utmerket her fordi det både ser bra ut og har god funksjonalitet. Kundene elsker hvor lett det er å gjenvinne etter bruk, noe som legger til verdi utover utseendet. Disse lampeskjermene reduserer avfall betydelig sammenlignet med andre materialer. I tillegg passer de perfekt inn i dagens grønne bevegelse innenfor belysningsprodukter. Bruken av aluminium gir også miljømessig mening, siden det kan gjenbrukes mange ganger uten å miste sin strukturelle integritet under produksjonsløp.

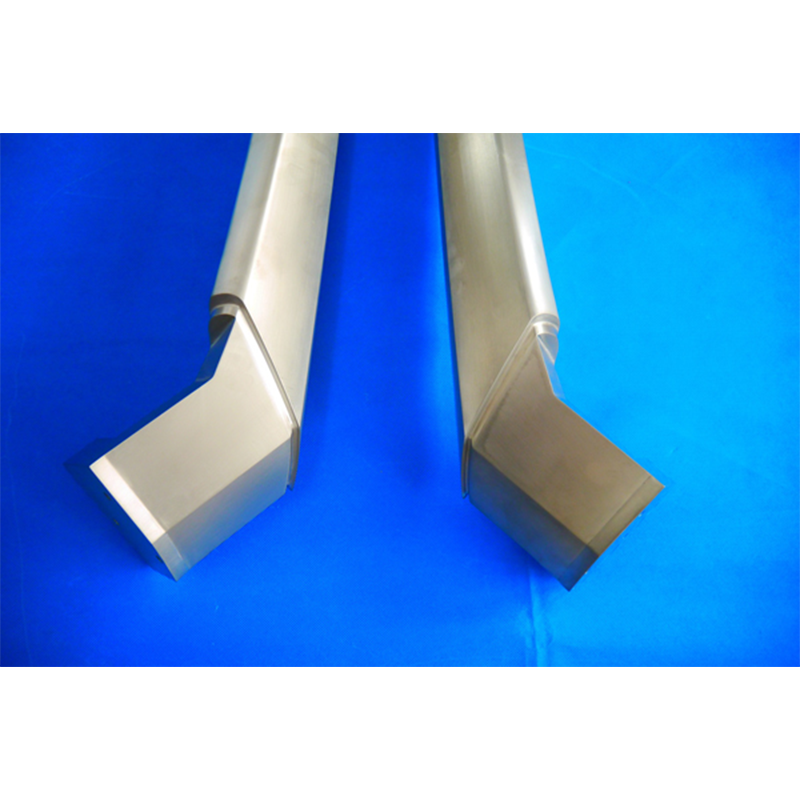

304 Rostfritt Stål Deler for Medisinsk Laserapparat

Å lage komponenter i 304 rustfritt stål til medikalsk laser krever streng oppmerksomhet på regler og sikkerhetsforskrifter. Det er veldig viktig å få disse komponentene til å bli helt riktige, fordi eventuelle feil kan påvirke hvordan medisinsk utstyr fungerer, eller til og med sette pasienter i fare. Under produksjon er det store utfordringer knyttet til å holde nøyaktige mål samtidig som man skal overholde kravene i medisindustrien. Teamet tok likevel disse problemene opp mot fronten. De satte i verk bedre kvalitetskontroller og justerte prosessene sine for å håndtere de nøyaktige spesifikasjonene. Som et resultat klarte de å levere nødvendige deler i tide uten å gjøre noen kompromisser, noe som er avgjørende når menneskers liv avhenger av pålitelig medisinsk teknologi.

Høgnøye CNC-bearbeidde bilkomponentar

CNC-bearbeiding er avgjørende for å lage de svært nøyaktige delene som kreves i dagens biler. De fleste verksteder klarer toleranser ned til cirka 0,01 mm, noe som gjør at bilene kjører bedre og varer lenger uten å bryte ned så ofte. Biltillverkere som bytter til disse presisjonsdelene, opplever færre motorstopp på veien, og deres samlebånd fungerer også jevnere. Se på hva som skjer når selskaper faktisk implementerer denne teknologien på riktig måte – feilfrekvensen synker dramatisk over hele deres produktlinjer. Bilindustrien har i praksis gjort CNC-bearbeiding til en standardpraksis fordi den fungerer så godt både for kvalitetskontroll og for å holde produksjonskostnadene under kontroll over tid.

Bærekraftige praksiser og fremtidige trender

Miljøvennlig fremstilling av bildele

Grønne produksjonsteknikker blir virkelig viktige for hvordan bilkomponenter blir produsert disse dager. Flere selskaper ønsker å redusere sitt miljøavtrykk ved å gjøre ting som å gjenvinne gamle materialer og drive fabrikker som bruker mindre strøm. Tesla er et eksempel, de bygger faktisk biler med materialer som kan gjenbrukes igjen og igjen. BMW er et annet stort navn som tar sløsing alvorlig, spesielt når det gjelder arbeid med plate. Det er også penger å spare her. Når fabrikker lager mindre søppel, betaler de mindre for avfallshåndtering. I tillegg går strømregningen ned når driften kjøres smartere. Folk bryr seg rett og slett mer om å kjøpe grønne produkter nå enn før. Dette har presset produsenter til å komme opp med nye måter å lage produktene sine på, samtidig som de holder seg nærmere miljøvennlige standarder. Vi ser nå at biler og reservedeler selges ikke bare basert på hva de gjør, men også på hvor bra de er for miljøet.

IoT-integrasjon i smarte plateromsfabrikk

Platetilvirkningsworkshops ser store endringer takket være internettets teknologi, som lar dem overvåke operasjoner i sanntid og analysere alle slags produksjonsdata. Fabrikker i hele industrien begynner å ta i bruk disse smarte systemene ikke bare for bedre effektivitet, men også for å redusere uventede nedstillinger og løse problemer før de blir store hodebry. Ta Siemens og Bosch som eksempel. Begge har rullet ut IoT-nettverk gjennom hele sine fabrikker, der sensorer overvåker alt fra maskintemperaturer til verktøy-slitasjerater. Når noe begynner å oppføre seg unormalt, får teknikere varsler med en gang, slik at de raskt kan gripe inn før produksjonen stopper opp. Det vi egentlig ser her, er en pågående transformasjon i produksjonsmiljøer. Ettersom automasjon blir smartere og materialteknologi utvikler seg, må fabrikker kunne tilpasse seg raskt til endrende krav. Dypere IoT-integrasjon betyr at produsenter kan svare raskere på markedsendringer samtidig som lagerbeholdningen holdes balansert. Noen eksperter mener dette kan føre til helt nye tilnærminger til leverandkjedehåndtering i løpet av det neste tiåret, selv om veien dit ikke vil være uten utfordringer.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK