急速なプロトタイプ: 製品開発サイクルを加速する

高速プロトタイピングが製品開発サイクルを加速させる仕組み

アジャイルイテレーションによる市場投入時間の短縮

迅速なプロトタイピングの主な利点の1つは、顧客のニーズに応じて複数のバージョンを迅速に試行できるため、製品を市場に迅速に投入できることです。アジャイル手法を採用した企業は、大きな一歩ではなく小刻みのステップで作業を進めることで、市場環境が突然変化しても迅速に調整できます。プロトタイプが数カ月ではなく数日でコンセプトから現実のものになると、チームは迅速に意思決定を行い、全体として作業を効率よく進められるようになります。マッキンゼーによる最近の研究では、こうした高速プロトタイピング手法を活用している企業は、製品開発期間を全体的に約60%短縮していることがわかりました。多くの製造業者にとって、このスピードこそが、競合他社に先行するか、あるいは消費者の現在のニーズに追いつこうと苦労するかの違いを生みます。

初期段階のデザイン検証におけるコスト効率

企業が早期にラピッドプロトタイピングに取り組むと、製品開発のコストを大幅に抑えることができます。企業は多額の投資をする前に設計を試験的に確認することができるので、プロセス後半で発生する高額な修正費用を削減できます。さらに、設計上の問題を早い段階で発見することで、後の手間や問題を省くことができます。多くの製造業者が従来の製造方法と比較して生産コストを大幅に削減できるため、3Dプリンティングやその他の付加製造技術に目を向け始めています。『ハーバード・ビジネス・レビュー』に掲載された研究によると、初期段階でプロトタイプを作成することで、全体的な製品開発コストを20〜30%削減できるといいます。このようなコスト削減は、スタートアップ企業もしくは既存企業が現代市場で競争力を維持するために非常に重要です。

開発チーム間での協力を強化

企業が迅速なプロトタイピング手法を導入すると、多くの場合、異なる部署間のチームワークが大幅に改善されます。デザイナーはアイデアをエンジニアやマーケッターに単なる説明で伝えるのではなく、実際のモデルを使って示すことができます。迅速なプロトタイピングのための適切なソフトウェアとハードウェアがあれば、全員が「何を構築すべきか」「どのように見えるべきか」という点で、同じ認識を維持しやすくなります。テクノロジ系スタートアップ企業の現実の事例を見ると、チームが早い段階でプロトタイプに共同で取り組むと、製品化段階に入ってからの摩擦が通常少なくなっていることがわかります。実際のモデルを用いて人々が自由にアイデアを試せるため、全体的な雰囲気がより創造的になります。最も重要なのは、こうした環境から生まれる製品は、伝統的な開発手法で作られたものと比較して、実用性に優れ、かつ真に革新的であることが多いということです。

現代のプロトタイピングサービスにおける重要な技術

3Dプリンティング: コンセプトモデリングにおける速度と複雑性

3Dプリントはコンセプトモデルの制作方法を変化させ、抽象的なアイデアを以前よりはるかに迅速に物理的なプロトタイプへと変換できるようになりました。かつては数週間、あるいは数ヶ月かかっていた作業が、この技術革新により数日で実現可能になっています。伝統的な工具では不可能だった複雑な形状を作成できることが、その主な利点の一つです。たとえば、医療機器に取り組むエンジニアは、さまざまなプラスチック混合素材を試して患者にとって最適なものを特定することができます。市場調査会社ガートナーの推計によると、2025年までにすべての製造の約10パーセントが3Dプリントに関連するようになるとのことです。また、さまざまな業界の企業がこれらのプリンターを迅速なプロトタイピングのためにますます依頼し始めているため、製品は適切なテスト段階を経ながらも消費者に早く届くようになっています。

CNC加工:機能的プロトタイプのための精密加工

CNC加工は、適切なテストと検証作業に必要な高精度なプロトタイプ作成において、今や不可欠な存在となっています。これらの機械は非常に正確に部品を切断するため、量産で作られる製品とほぼ同一に見えるほどであり、過酷な評価プロセスに耐える必要があるプロトタイプ構築において不可欠です。CNC加工の特筆すべき点は、鋼合金からさまざまなプラスチック素材まで、多様な材料に対して柔軟に対応できることです。これにより、エンジニアが現実的な条件下でコンポーネントをテストすることが可能になります。業界の報告でもこれを裏付けており、一部の研究ではCNCによるプロトタイプは量産品質と約90%の確率で一致することが示されています。このレベルの精度はテスト段階において極めて重要であり、テスト対象が実際に製造されるものと一致することを保証します。これは今日の迅速なプロトタイピング環境において、市場投入までの時間が非常に重要であることを考えると、特に意義深いです。

複雑な製造における統合アプローチ

プロトタイピング中に複雑な設計上の問題を解決する際には、3Dプリントと伝統的なCNCマシニングを組み合わせるなどの異種技術を融合させることが非常に重要です。このハイブリッド手法により、異なる精度や詳細レベルを必要とする部品を組み合わせることが可能となり、最終的なプロトタイプの性能が大幅に向上します。これらの手法を組み合わせて活用する製造業者は、品質を維持しながらプロジェクトを約20〜25%早く完了できることが研究で示されています。このようなさまざまな製造技術を組み合わせるとどうなるでしょうか?これまでにない、より高度なプロトタイプが完成します。この融合技術により、製造現場は現代の変化し続けるニーズに柔軟に対応することが可能になります。

RMTの迅速な製品開発のためのCNCマシニングソリューション

高品質なカスタム5軸CNC加工部品

RMT は、高品質なカスタム 5 軸 CNC 加工サービスを提供する分野で他社と差別化されています。私たちは詳細な部品を製造し、製品開発プロセスを迅速化しながら、高い精度と耐久性のある品質を維持します。この最先端の加工技術により、複数の工程セットアップを必要とすることなく複雑な形状を製造可能となり、生産時間の大幅な短縮が実現されます。5 軸加工がこれほどまでに価値があるのは、その驚異的な精度によるものです。初回から正確に仕上がった部品が得られるため、不良品や材料の無駄が減少します。これにより、製造工程全体の生産性向上と、競争力を維持しようとしている製造業者の長期的なコスト削減につながります。

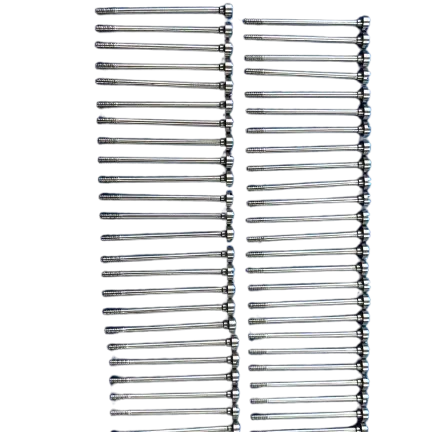

精密3軸/5軸ステンレス部品

RMTでは、3軸および5軸のCNCマシンを活用して、お客様が求める厳しい公差や滑らかな表面を実現するために、本当に正確にステンレス鋼の部品を機械加工することに注力しています。ステンレス鋼は多くの過酷な用途において理にかなった選択であり、これは錆びにくく、長期間にわたって高いストレスに耐えることができるからです。当社の工場はこれらの高度なCNCシステムを扱う技術が確実に向上しており、クライアントの設計における実際のニーズに応じてプロセスを調整することが可能になっています。当社から出荷されるすべての部品は、エンジニアが指定する正確な仕様を満たすだけでなく、自社内の品質検査基準もすべてクリアしています。

工場グレードのCNC加工キャビティ部品

RMTでは、過酷な条件下でも完璧に動作する高品質なCNCフライス加工によるキャビティ部品の製造を専門としています。加工精度を高めることは非常に重要であり、これは部品の耐久性や長期にわたる性能に直接影響を与えます。当社の部品は、主要な業界規格に準拠した厳格なテスト工程を経ており、自動車、航空宇宙、その他の要求の厳しい分野で作業を行うお客様は、初日から安定した性能を確実に得ることができます。

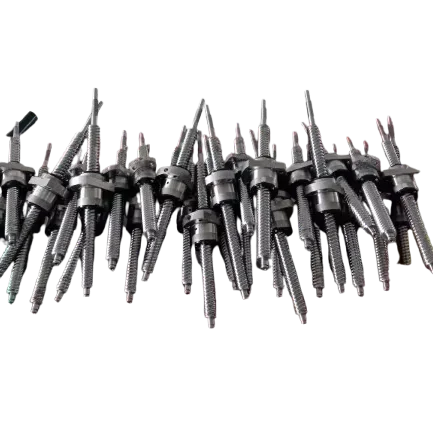

カスタム スレッド付きステンレスアクセサリー

RMTは、さまざまな業界の特殊なニーズに応えるため、細部に至るまでカスタムのねじ付きステンレス鋼アクセサリーを製造しています。ねじ加工は重要であるだけでなく、機械装置において確実な接続を実現するために極めて不可欠であり、長期間にわたり安定性と信頼性を維持して動作することを意味します。当社の工場では、高度なCNCマシンを活用して、顧客の要望通りにこれらの複雑なねじ付き部品を製作しています。エンジニアは顧客と密接に協力し、正確な仕様を理解したうえで、機能性と品質基準のいずれにも妥協することなく部品を製造します。

耐久性のあるCNC旋盤加工メカニカル部品

RMTは、さまざまな用途にわたって過酷な条件下でも長寿命で高性能を発揮する頑丈なCNC旋削機械部品を製造しています。同社の旋削工程によって、長期間にわたり高い負荷と摩耗に耐えることができる精密な丸型部品が製造されます。これらの部品を大量生産できるため、RMTは自動車、航空宇宙、産業機器製造など、いくつかの業界の需要に応えています。同社の取り組みは、生産スピードと品質管理のバランスを適切に保ちながら行われるため、顧客は耐久性や精度を犠牲にすることなく信頼性の高い製品を得ることができます。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK