シートメタル加工技術における革新

金属板加工における技術的革新

自動化とロボティクスによる精密製造

自動化とロボティクスを精密金属板加工業界に導入することで、この分野の運営方法が一変しました。工場がロボットの使用を始めると、人間のように疲労や注意散漫がないため、製品の品質がほぼ常に安定して向上します。業界のデータによると、自動化されたシステムは生産速度を平均して約30%向上させ、不良品率を約4分の1に削減します。このような改善は企業にとって非常に重要です。顧客は信頼性のある品質を求めており、誰も間違いのために余分な費用を支払いたいとは思いません。スマートソフトウェアは、生産ラインからのすべてのデータを分析し、問題が発生する前に調整が必要な箇所を特定してさらに一歩進みます。BTD Manufacturingなどの企業は、競争相手と肩を並べるだけでなく、一度で正確な部品を製造できることが利益と損失の差になる市場でリードし続けたいという理由から、こうした技術革新に積極的に取り組んでいます。

3Dプリンティングによる迅速なプロトタイピングサービス

3Dプリンティング技術の台頭により、企業がラピッドプロトタイピングサービスを利用する方法が変化しています。特に金属部品の製造においては、かつて数週間かかっていた作業が今では数日で済むようになり、コスト削減と顧客ニーズへの迅速な対応が可能になっています。例えば、Marlin Steel Wire Products社は、カスタム金属部品の製造に3Dプリンティングを導入した結果、旧来の方法と比較してコストが大幅に削減され、製造期間も著しく短縮しました。この技術がもたらす真の変革は、創造の自由です。企業はもはや標準的な形状やサイズに縛られることなく、これまで不可能だった複雑な幾何学構造や精巧なデザインを試行錯誤できるようになり、航空宇宙から医療機器に至るまで、さまざまな業界で製品の製造方法が一新されています。

自動車部品におけるレーザー切断の進化

レーザー切断技術における最新の改良により、自動車部品の製造方法が変化しており、精度の向上と材料の節約を同時に実現しています。これらの新技術により、工場はこれまでより複雑な形状を切断しながら大幅に廃材を減らすことができ、企業の予算と環境の両面にとって良い結果をもたらしています。いくつかの研究では、従来の方法に比べてレーザーを使用する場合、材料の使用効率が約20パーセント向上すると示されています。このような効率性が、リーサン・ホールディング・コーポレーションなどの大手企業がレーザーシステムへの切り替えを始めた理由です。デザインの自由な試行錯誤から生産ラインのスピードアップまで、さまざまな利点が見つかっています。最終的な結果は、国内で販売される車両に搭載される高品質な部品です。

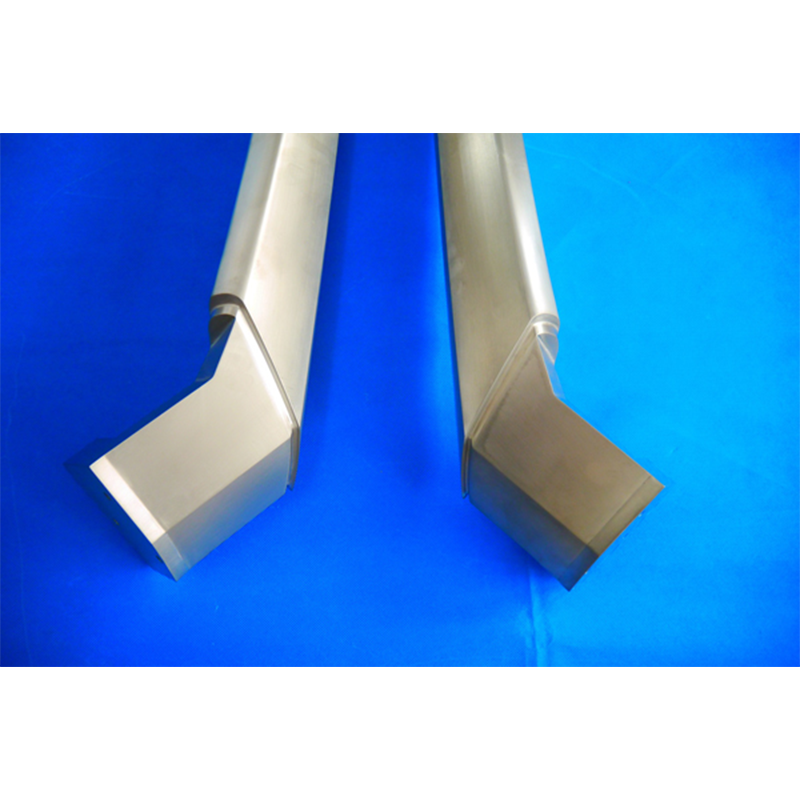

高強度アルミニウム 5052 合金

5052アルミニウム合金は最近、製作者の間で非常に人気があり、特に自動車部品の製造において顕著です。この素材を際立たせているのは何でしょうか?それは優れた強度と軽さの組み合わせにより、車両の性能を高めつつ燃料消費を抑える助けとなっています。自動車メーカーは、これらの特性により軽量なフレームを構築しても衝突保護性能を犠牲にすることはありません。また、大きな利点の一つとして、5052アルミニウムは製造過程において環境への影響が少なく、寿命が尽きた後もリサイクルが容易です。ますます多くの企業が事業のグリーン化を模索する中、この合金はさまざまな業界の金属板材加工において頻繁に使用されています。

耐食性304ステンレス鋼の革新

304ステンレス鋼は、多くの異なる業界で非常に優れた性能を発揮します。これは、腐食に非常に強く、過酷な環境下でも長持ちし、長期的にコストを節約できるからです。この素材の耐久性により、部品の交換頻度が減少し、企業のコスト削減につながります。この合金は、失敗が許されないような場面で非常に効果を発揮します。たとえば、手術の間で滅菌状態を保たなければならない外科用器具や、融雪剤や極端な温度にさらされる自動車部品などが挙げられます。最近、製造業者によるステンレス鋼の配合改良が進んでおり、さらに過酷な状況にも耐える新しいグレードが開発されています。耐久性とメンテナンスコストの両面から考えると、304ステンレス鋼は、品質と予算のバランスを取ろうとしている工場において、今なお最上位の選択肢の一つであり続けています。

産業が進化するにつれ、アルミニウム5052や304ステンレス鋼のような材料の統合は、シートメタル加工技術の進歩において重要な役割を果たし、効率と持続可能性の両面を促進しています。革新的なシートメタルソリューションが実現しています。

120セットのアルミニウム5052(ワシントン州、アメリカ)油田用エキストラクター向け

最近の取り組みにより、120個のアルミニウム5052シート金属部品を使用して、ワシントン州東部の複数サイトに設置された油田用エクストラクターシステムの性能向上に大きく貢献しました。これらの部品が目立つ理由は、優れた強度と、摩耗に対する高い耐性を併せ持つ点にあります。これは、油田作業特有の過酷な環境条件下で特に重要です。このプロジェクトに関わった人々からは、エクストラクターの日常的な運転効率が明らかに改善されたとの報告があります。ただし、すべての部品を製造・納品する過程にはいくつかの困難がありました。これほど大規模な注文の場合、輸送の調整が非常に難しいのです。チームは物資の流れを円滑に維持するために、しっかりとした物流計画を立案する必要がありました。振り返ると、この経験は、今後同様のプロジェクトに携わる者にとって、運用規模を拡大する際に綿密な計画がいかに重要であるかを学ぶ貴重な教訓となりました。

lEDランプシェード用の100セット 5052アルミニウム (カリフォルニア、アメリカ合衆国)

最近、当社はカリフォルニア州に拠点を置く顧客のために5052アルミニウム板から100セットのLEDランプシェードを製造しました。デザインは意図的にシンプルかつ効果的なものを採用し、生産工程を効率化しながら品質基準を維持することができました。アルミニウムは見た目にも優れており機能性も十分に発揮するため、この用途では非常に効果的です。使用済みのランプシェードはリサイクルが容易であるため、顧客にも大変好評で、見た目以上の価値を提供しています。これらのランプシェードは他の素材と比較して廃棄物を大幅に削減します。さらに、現代の照明製品におけるグリーン運動にも合致しています。アルミニウムは製造工程において構造的な強度を失うことなく何度も再利用可能であるため、環境面でも理にかなっています。

医療用レーザー機器用の304ステンレス鋼部品

医療用レーザー向けの304ステンレス鋼部品の製造には、規制および安全規則への厳密な対応が必要です。こうした部品に欠陥があると、医療機器の性能に影響が出たり、患者の安全が脅かされたりする可能性があるため、これらの部品の正確な製造が非常に重要です。製造過程では、非常に微細な寸法を正確に維持しながら、医療業界の要求仕様を満たし続けるという現実的な課題がありました。しかし、チームはこれらの課題に正面から取り組みました。品質検査を強化し、厳密な仕様に耐えられる工程の調整を実施したのです。その結果、妥協することなく必要な部品を期日通りに納品することができました。これは、命が dependable な医療技術にかかっている場合には特に重要な成果です。

高精度CNC加工自動車部品

CNC加工は、現代の自動車に必要な高精度部品の製造において不可欠です。多くの工場では公差を約0.01mmまでに抑えることができ、これにより自動車の性能が向上し、頻繁に故障することなく長期間使用することが可能になります。これらの高精度部品を導入した自動車メーカーでは、道路上での故障が減少し、生産ラインもよりスムーズに動作します。企業がこの技術を適切に導入した場合の効果を見てみましょう。製品ライン全体で故障率が劇的に低下します。自動車業界では、品質管理と長期的な生産コストの抑制の両面においてCNC加工が非常に効果的であるため、これを標準的な手法として basically 採用しています。

持続可能な取り組みと今後のトレンド

エコフレンドリーな車部品製造

自動車部品の製造において、グリーン製造技術の重要性が増してきています。多くの企業が、古くなった材料の再利用や工場の省エネルギー化を通じて、地球環境への影響を抑える取り組みを行っています。例えばテスラは、再利用可能な素材を使って実際に自動車を製造しています。BMWもまた、金属板材の加工において廃棄物の削減に真剣に取り組んでいる大手メーカーの一つです。このような取り組みにはコスト削減効果もあります。工場での廃棄物が減れば処分費用が節約でき、効率的に運転することでエネルギー費用も抑えることができます。また、現代の消費者は以前より環境に配慮した製品の購入に関心を寄せています。この傾向により、製造業者は自然にやさしい基準に沿った製品の製造方法を新たに考案するよう迫られています。現在では、車両や部品の販売において、その機能だけでなく、環境性能の高さも評価されるようになっています。

スマートシートメタル工場におけるIoTの統合

板金加工工場では、IoT(モノのインターネット)技術の導入により、リアルタイムでの運転状況の監視や各種生産データの分析といった大きな変化が起きています。業界全体の工場でも、このようなスマートシステムを効率向上だけでなく、予期せぬ停止を減らし、問題が深刻化する前に修復できるようにするために採用し始めています。例えば、シーメンスとボッシュは、両社とも工場全体にIoTネットワークを展開しており、センサーによって機械の温度から工具の摩耗率に至るまであらゆるものを監視しています。何か異常が発生し始めた時点で、技術者に直ちにアラートが送られるため、生産が停止する前に問題に対応できます。ここでは製造現場における継続的な変革が進行中です。自動化技術がより高度になり、材料科学が進歩するにつれて、工場は変化する需要に迅速に適応していく必要があります。IoT統合がさらに深まることで、製造業者は市場の変化に迅速に対応しつつ在庫レベルを適切に維持できるようになります。専門家の一部は、今後10年間でサプライチェーン管理そのもののアプローチが一新される可能性があると予測していますが、そのためにはいくつかの課題を乗り越える必要があります。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK