CNC加工の異なる種類とその応用

CNC加工を理解する:定義と基礎

CNC加工(Computer Numerical Control machining)は、基本的にコンピューターが機械に指示を出して設計に基づいた非常に正確な部品を製造する仕組みです。この加工方法の特徴は、原材料から少しずつ材料を取り除いていき、最終的に画面上で描かれた通りの形状を残すというプロセスにあります。まるでコンピューターファイルを実際に作業台に置ける物体へと変換するようなイメージです。大きな利点の一つは、非常に細かい形状の部品を製造できることであり、こうした加工を手作業で行うのは極めて困難、あるいは不可能です。航空機メーカーでも自動車工場でも、CNC技術は必要不可欠であり、他の技術では到底真似できない精密さを実現しています。病院においても、些細なミスが命に関わる状況を生む可能性のある外科用機器の製造にこれらの機械が頼られているのです。

CNC技術は実際、1940年代から50年代にかけて、エンジニアが最初に数値制御機械の開発を始めた頃にその形が作られ始めました。この当時は、プログラミングに古い方式のパンチテープシステムを使用していました。コンピュータが登場すると、これらの機械にとってすべてが劇的に変化しました。かつてはすべて手作業で行われていた作業が、はるかに自動化されたものへと変貌を遂げました。改良点は単に正確さの向上だけにとどまらず、工場の運転そのものが完全に変化しました。人的ミスは激減し、生産速度は急上昇しました。時は進んで現在、CNCマシニングは膨大な数の業界において不可欠な存在となっています。製造業では、この技術をさらに前進させる新しい方法が日々見つかっており、かつて不可能だと考えられていたことが工場の日常業務の一部となっています。

CNC 機械のコアコンポーネント

CNCマシンの動作原理を深く理解するには、製造効率を考える上で、その内部構造を把握することが非常に重要です。あらゆるCNC装置の中心にはマシン制御装置(MCU)があります。この部分は、すべての複雑な動きを制御する頭脳のようなものです。プログラマーがGコードやMコードなどのプログラムを入力すると、MCUはこれらの情報を処理し、各部品に正確な動作指示を出します。この変換プロセスがなければ、現代の製造工程で必要な精度を達成することは不可能です。単に部品を動かすだけにとどまらず、MCUはその他にもさまざまな処理を担当しています。切削加工の特定の段階で冷却装置が作動する必要があり、スピンドルが適切な速度で回転しなければなりません。これらは細かな点に過ぎないと思われるかもしれませんが、実際には、一連の切削工程全体を通して円滑に作業が進むための極めて重要な要素です。

CNCマシンは、設計図や命令をシステムに入力するために、さまざまな入力デバイスに依存しています。一般的なオプションとしては、標準的なキーボードやコンピュータマウスから、多くの現代の工場で現在使用されている高度なタッチスクリーンインターフェースまであります。オペレーターがこれらのシステムを通じてデータを入力すると、マシンの制御装置に対して直接指示が送られるため、何を実行すべきかが正確に分かることになります。この作業は非常に重要であり、小さなミスでも全体の生産工程に影響を与える可能性があるため、多くの製造業者は自社の特定の機器の入力方法についてスタッフを適切に訓練する時間を確保しています。正確なデータ入力こそが、成功裏に作業を終えるか、後工程で費用のかかる再作業が必要になるかの違いを生みます。

CNCマシンでは、駆動システムが実際の可動部分すべてを担当し、基本的に切削工具の動作を可能にしています。モーターやボールネジアセンブリが協調動作して、運転中のツールを所定の経路に沿って動かします。精度について考える際、フィードバック機構は駆動システムと並んで非常に重要です。これらのフィードバックシステムは、ツールの正確な位置や各種運転状況を監視し、その情報をメイン制御ユニットに送り返します。データの絶え間ない流れにより、MCUが必要に応じて調整を行い、設計がいかに複雑であっても切断作業が正確に維持されます。これらすべてが連携することで、CNCマシンが日々実際に機能するための基盤となる協調システムが構成されます。

機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械 機械

CNC加工の分野では、異なる作業に対応するためにさまざまな機器が設計されており、それぞれが高精度を目的としています。例えば、CNCフライス盤は、回転するカッターを使用してあらゆる素材を正確な形状に加工する非常に柔軟なツールとして際立っています。これらの機械が非常に価値があるのは、単純な形状から複雑な部品まで対応可能であり、航空機製造や自動車製造など、高い精度が最も重要となる分野で製造業者が大きく依存しているからです。多軸制御により、これらの機械は従来の方法と比較してはるかに少ない材料廃棄で詳細なコンポーネントを製造することが可能です。

CNC旋盤機械は、基本的に素材を回転させながら切削工具で所定の寸法に仕上げ、滑らかな面を形成することで円形の部品を作り出します。これらの機械は、ドライブシャフトや軸受ハウジングなど、自動車や飛行機などで見られる部品の製造に非常に適しています。この機械が多用途である理由は、垂直または水平のどちらかの設置方向で動作可能であり、加工対象に応じて使い分けられることです。製造業者は、部品のサイズや複雑さに応じて設置方向を切り替えることで、異なる生産工程において柔軟性を持たせることができます。

木材やプラスチック、複合ボードなどの素材を扱う際には、CNCルーターやレーザーカッターが非常に優れた選択肢となります。どちらの機種も複雑な形状や詳細なカットを効率よく行うことができ、時間の無駄もありません。ルーター自体は三次元加工を目的として設計されており、装飾的な彫刻を施した家具などを作る工房で頻繁に使われるのはそのためです。一方、レーザーカッターは集中した光線を使って素材をきれいに切断するという方法を取ります。金属部品にロゴを彫刻したり、アクリル板から繊細なパターンを切り抜いたりするには最適です。これらの機械は非常に多様な作業をこなすため、さまざまな分野でかなり必要不可欠なものとなっています。看板製作者は毎日これらを使用しており、ジュエラーもオーダーメイドの作品を作る際に正確な寸法が必要なため同様です。多くの工房が今やこれらの機械の少なくとも1台は常備しているのも、うなづけるでしょう。

現代の生産におけるCNC機械の応用

CNC加工は自動車業界において重要な役割を果たしており、正確な寸法が求められる複雑な部品の製造を可能にしています。メーカーはエンジンブロックやトランスミッション部品、数千分の1インチといった狭い公差が要求される構造部品の生産において、この技術に強く依存しています。CNC加工が持つ価値は単に寸法を正確に仕上げることだけではありません。精密な製造により、車両性能の向上と長期的な故障リスクの低減が実現されるのです。自動車メーカーは、小さな寸法の誤差が将来的に大きな問題を引き起こす可能性があることを理解しており、そのためこれらの高度な加工プロセスへの投資を行っています。

航空宇宙分野では、厳しい安全性と信頼性の基準を満たすために、ほぼ間違いなくCNC工作機械に依存しています。飛行機用に製造される部品には、場合によっては0.001インチ(約0.025ミリ)という非常に狭い公差が求められ、これは一般的な工作機械では到底達成できません。たとえばタービンブレードや脚着装置の部品など、寸法精度が極めて重要となる部品があります。このような箇所でわずかな誤差が生じただけでも、パイロットの安全や飛行機全体の性能に大きな問題を引き起こす可能性があります。

CNC加工は、医療機器の製造において重要であり、手術用器具や体内埋め込み型デバイスといった複雑な部品に求められる高い精度と一貫性を提供します。医療用コンポーネントは非常に狭い公差と体内で悪反応を起こさない材料を必要とし、そのため患者に届く前に厳格な品質検査を通過する必要があります。CNC加工が極めて有用な理由は、それぞれの人の独自の解剖学的構造に合わせてインプラントを製造できる点です。この技術は、汎用オプションよりも治療効果が高く、より適した治療を提供したいと考える医師にとって画期的なものです。

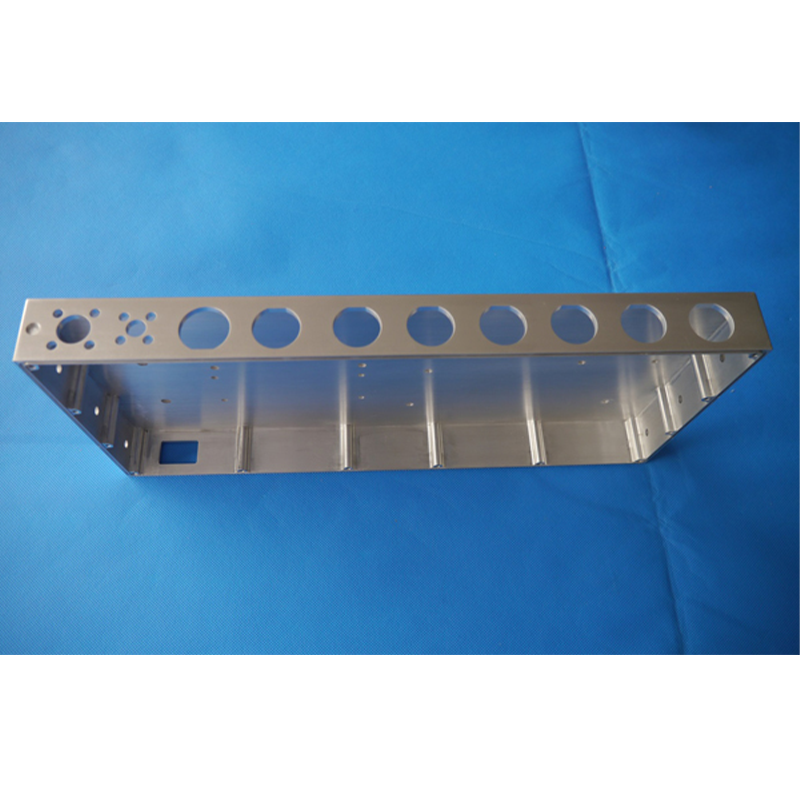

製品展示: CNC 機械部品の例

イングランド全土のワイヤレスインフラ用に作られた150セットの高精度CNCマシニング部品を見ると、CNCマシニングが重要なコンポーネントを製造する際にどのように機能するかがよくわかります。これらの部品は、大量生産においても必要な品質と耐久性を維持しながら、CNCがどれだけ優れた能力を発揮するかを示しています。最終的には、複雑なワイヤレスシステム内で問題を引き起こすことなく正しく適合するために、正確な寸法と長持ちする素材の両方がこれらのコンポーネントにとって非常に重要です。

米国市場全体でビデオドアホン向けに生産されたアルミニウム6082のCNC旋盤加工フレーム部品の100セットロットを例に挙げてみましょう。これらの部品は、電子機器用コンポーネントの製造において、CNC加工がどれほど多用途であるかを示しています。耐久性がありながらも軽量なアルミニウム6082合金で作られており、日常的な使用に耐えるだけの強度と、設置作業チームに負担をかけない軽さとのバランスが取れています。製造業者が寸法や仕様においてまさに必要とするものを得ることができることは、今日多くのテクノロジー企業がCNC加工プロセスに依存する理由を物語っています。結局のところ、ビデオドアホンシステムのように複雑なものを製作する際には、正確な測定が非常に重要なのです。

さらに、 CNC回転とフレーシングのためのパーソナル加工サービス 企業にとって,その運用ニーズに正確に合わせた部品を入手する機会を提示します. CNC加工によるカスタマイズ化は柔軟性を与え,企業に特定の技術的およびパフォーマンス基準を満たすことができ,さまざまな産業における革新と効率性を奨励します.

CNC 機械 の 利点 と 課題

CNC加工は、生産性の向上、生産ラインで常に同じ外観を持つ製品の製造、手作業では不可能な非常に複雑な形状を製作可能といった大きな利点を提供します。機械がコンピューターによって制御されれば、最も詳細な設計仕様に正確に従うことができるので、工場は以前よりはるかにスムーズかつ迅速に運転できます。たとえば航空宇宙部品や医療用インプラントでは、極めて正確な測定と再現性のある結果が求められますが、これらは伝統的な方法では到底達成できません。このような部品の製作においては、わずかな誤差が将来的に重大な問題を引き起こす可能性があるため、精度の差が決定的な意味を持ちます。

CNC加工にはさまざまな課題もあります。機械はスムーズに稼働し続けるために常にメンテナンスが必要であり、わずかなプログラムミスですら作業全体を停止させてしまう可能性があります。優れたオペレーターは必要不可欠であり、問題が発生した際に作業を円滑に進めるために不可欠な存在です。CNCを習得するにはコンピュータコードの側面と、機械そのものでの実作業の両方に精通する必要があるため、ほとんどの初心者は急な学習曲線に直面します。そのため、多くの工場が現在、トレーニングプログラムに積極的に投資しています。適切な教育と継続的な練習がなければ、オペレーターは現代のCNCシステムが持つ複雑な機能に対応しきれません。

未来 の 機械 機械 技術の 動向

自動化と人工知能(AI)の最新の発展により、今日のCNC加工の在り方が変化しています。これらの新しい技術ツールは人為的なミスを削減し、生産効率を高め、工場の作業工程をかつてないほどスムーズにしています。製造業者がCNCシステムにAIを統合すると、より賢い機械が実現され、効率的な切削経路を自動的に判断したり、部品の故障をトラブル発生前に検出したりすることが可能になります。これにより、生産ラインの停止が減少し、さまざまな業界で加工部品の生産期間が全体的に短縮されるのです。

IoTを製造業に導入することで、CNCマシンの監視および制御に関するあり方が一変しました。IoTを活用することで、製造業者はリアルタイムでデータを収集・分析することが可能となり、生産プロセス全体をはるかにスマートなものにしています。また、接続されたシステムはメンテナンス作業にも役立ち、マシン自体が重大な問題が発生するずっと前からオペレーターに警告を発することができるようになります。現在分かってきているのは、CNC加工が単純に性能向上にとどまらず、工場現場の状況変化に適応する知的なシステムへと、まさにその本質を変えつつあるということです。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK