Innovációk a lapáttermelési technikákban

Technológiai áttörések a lapátgyárás területén

Automatizálás és robotika a precíz gyártásban

Az automatizálás és a robotika bevezetése a precíziós lemezalkatrész-gyártásba teljesen megváltoztatta ezen szektor működését. Amikor gyárak elkezdenek robotokat használni, jobb eredményeket érnek el, mivel a gépek nem fáradnak el vagy figyelnek el, mint az emberek, így a termékek minősége általában következetesen magas szintű marad. Ágazati adatok szerint az automatizált rendszerek átlagosan körülbelül 30%-kal növelik a termelési sebességet, miközben a hibák számát körülbelül egynegyedével csökkentik. Ezek az eredmények nagyon jelentősek a vállalkozások számára, mivel az ügyfelek megbízható minőséget várnak, és senki sem szeretne hibák miatt többletet fizetni. Az intelligens szoftverek még tovább viszik ezt a folyamatot, mivel elemzik a termelési vonalakról származó összes adatot, és kiszámítják, hogy mikor szükséges beavatkozás a problémák kialakulása előtt. Olyan vállalatok, mint például a BTD Manufacturing, csatlakoztak ehhez a technológiai fejlesztéshez nem csupán azért, hogy lépést tudjanak tartani a versenytársaikkal, hanem hogy megőrizzék előnyüket olyan piacokon, ahol az elsőre helyesen elkészített alkatrészek elérhetők, és ez határozza meg a nyereség és a veszteség közötti különbséget.

3D Nyomtatás Gyors Prototípuskészítési Szolgáltatásokhoz

A 3D-s nyomtatástechnológia térhódítása megváltoztatta, ahogy a vállalatok a gyors prototípuskészítési szolgáltatásokhoz közelítenek, különösen a fémalapú alkatrészek gyártását illetően. Ami korábban heteket vett igénybe, most már csupán napokat jelent, ez pedig jelentős költségmegtakarítást és gyorsabb reagálást eredményez a vásárlói igényekre. Vegyük példának a Marlin Steel Wire Products vállalatot, amely áttért a 3D-s nyomtatásra egyedi fémalkatrészei gyártásában, és így a költségek jelentősen csökkentek, miközben a gyártási idő is lényegesen rövidebbé vált a hagyományos módszerekhez képest. A valódi forradalmi ugrást azonban a technológia által nyújtott kreatív szabadság jelenti. A vállalatok már nem korlátozódnak csupán szabványos formákra és méretekre. Kísérletezhetnek összetett geometriákkal és bonyolult dizájnelemekkel, amelyek korábban egyszerűen nem voltak megvalósíthatók, így teljesen új alapokra helyezve a termékek gyártását olyan iparágakban, mint a repülésgyártás vagy az orvostechnikai eszközök területe.

Lézer-vágási fejlesztések az autórészek terén

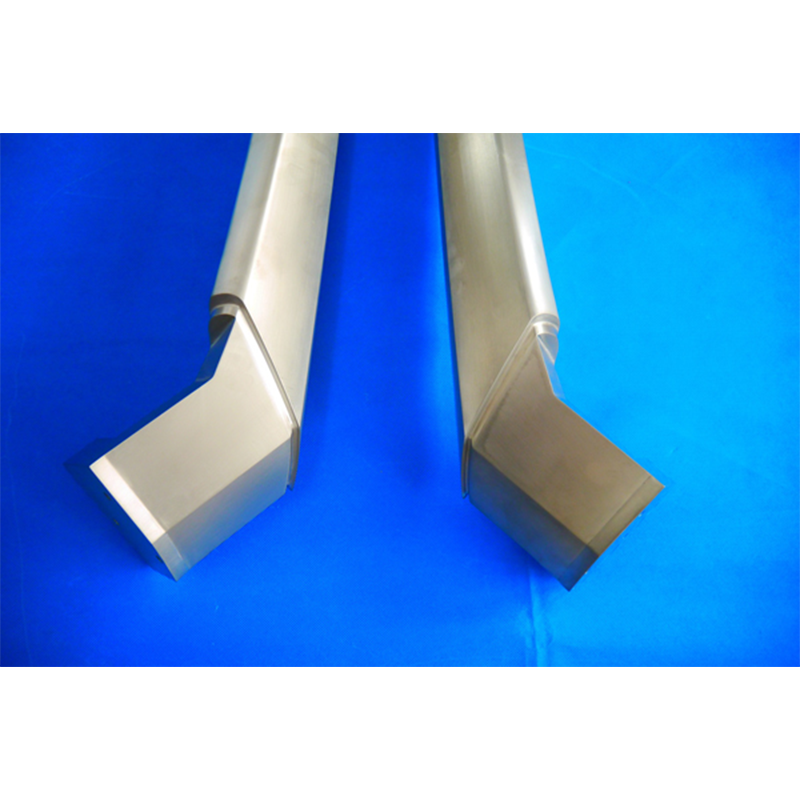

A lézerszerszámok legújabb fejlesztései megváltoztatják az autóalkatrészek gyártásának módját, egyszerre biztosítva nagyobb pontosságot és anyagtakarékosságot. Ezekkel az új technológiákkal a gyárak mostanában bonyolultabb formákat tudnak kivágni, miközben lényegesen kevesebb hulladék keletkezik, ami mind a vállalatok költségvetése, mind a környezet szempontjából jó hír. Egyes tanulmányok szerint a lézerek hagyományos módszerekkel szemben körülbelül 20 százalékkal növelik az anyaghasznosítást. Ez az efficiencia magyarázatul szolgál arra, hogy miért kezdtek átállni a lézeres rendszerekre olyan meghatározó vállalatok, mint például a Ryerson Holding Corp. Előnyöket találtak különféle tervezési lehetőségek szabadabb kísérletezésében egészen a gyártósorok felgyorsításáig. Az eredmény? Magasabb minőségű alkatrészek, amelyek országszerte bekerülnek az autókba.

Magas erősségű 5052-alumínium-ligaturák

Az 5052-es alumíniumötvözet az utóbbi időben egyre népszerűbbé vált a gyártók körében, különösen autóalkatrészek készítésekor. Miért emelkedik ki ez az anyag? Kiemelkedő erejének és könnyűségének köszönhetően jelentősen javítható vele a járművek teljesítménye, miközben csökken az üzemanyag-felhasználás. Az autógyártók könnyebb alvázakat tudnak készíteni anélkül, hogy rosszabb lenne a balesetbiztonság, éppen ezeknek a tulajdonságoknak köszönhetően. Egy másik nagy előnye az 5052-es alumíniumötvözetnek, hogy gyártása környezetbarát, és az élettartama végén könnyen újrahasznosítható. Ahogy egyre több cég törekszik működése zöldeké tételére, ez az ötvözet egyre gyakoribbá válik a különböző iparágak lemezalkatrész-gyártásában.

Rugós 304-es rosttalan acél innovációk

a 304-es rozsdamentes acél számos különböző iparágban igazán jól teljesít, mivel kiválóan ellenáll a korróziónak, ezáltal a dolgok hosszabb ideig tartanak, és pénzt takarítanak meg idővel nehéz körülmények között. Az anyag tartóssága csökkenti az alkatrészek cseréjének gyakoriságát, így hosszú távon pénzt spórolnak meg a vállalatoknak. Ezt az ötvözetet olyan helyzetekben is kiváló eredménnyel alkalmazzák, ahol a meghibásodás egyszerűen nem opció, például olyan sebészeti eszközökön, amelyeknek műtétek között sterilnek kell maradniuk, vagy olyan autóalkatrészeknél, amelyek útsóval és extrém hőmérsékletekkel szemben vannak kitéve. A gyártók az utóbbi időben néhány érdekes fejlesztést hajtottak végre a rozsdamentes acél összetételek terén, újabb minőségeket hozva létre, amelyek még a legnehezebb körülmények között sem mennek tönkre. Ha figyelembe vesszük az élettartamot és a karbantartás költségeit is, akkor a 304-es acél napjainkban is az egyik legjobb választás a gyárak számára, amikor a minőséget a költségvetési korlátokkal kell összehangolni.

Ahogy az iparágak folyamatosan fejlődnek, anyagok, mint például az 5052-es aluminium és a 304-es rostmentes acél integrálása játszik kulcsfontosságú szerepet a lapfémműveletek technikáinak fejlesztésében, elősegítve mind a hatékonyságot, mind a fenntarthatóságot. Innovatív Lapfémmegoldások akcióban.

120 db Aluminum 5052 halmaz WA olajmező kivitelezők (Washington, USA)

Egy nemrég megvalósult kezdeményezés 120 alumínium 5052 lemezalkatrészt használt az olajmezők kitermelő rendszereinek fejlesztésére több kelet-washingtoni területen. Ami ezeket az alkatrészeket különlegessé teszi, az kiváló szilárdságuk és jó kopásállóságuk, ami különösen fontos az olajkitermelés során jellemző durva körülményekhez képest. Azok a szakemberek, akik a projektön dolgoztak, számoltak be arról, hogy észrevehető javulás következett be a kitermelők napi üzemeltetésének hatékonyságában. Ennek ellenére nem volt könnyű dolguk a gyártás és a szállítás során. Egy ilyen nagy mennyiségű rendelés esetén a szállítmányok koordinálása igencsak kihívást jelentett. A csapatnak komoly logisztikai tervet kellett kidolgoznia csupán azért, hogy mindent zökkenőmenten lehessen kezelni. Visszatekintve ez a tapasztalat értékes tanulságként szolgálhat mindazok számára, akik hasonló projekteket terveznek a jövőben, és rávilágítja, milyen nagy jelentősége van a gondos tervezésnek az üzem bővítése során.

100 Szet 5052 Alumínium LED lámpa árnyalatok (Kalifornia, USA)

Nemrégiben 100 darab LED lámpaernyőt gyártottunk 5052-es alumíniumlemezből egy kaliforniai ügyfél számára. A dizájnt szándékosan egyszerűre, ugyanakkor hatékonyra terveztük, így egyszerűsíthettük a gyártási folyamatot, miközben fenntartottuk a minőségi szabványokat. Az alumínium itt csodákat művel, mert jól néz ki, és kiválóan is működik. Az ügyfelek imádják, hogy az alumíniumból készült termékek használat után könnyen újrahasznosíthatók, ami megjelenésén túlmutató értéket ad. Ezek az ernyők jelentősen csökkentik a hulladék mennyiségét más anyagokhoz képest. Emellett jól illeszkednek a jelenkori zöld mozgalmakhoz a világítástechnikai termékek terén. Az alumínium használata környezetvédelmi szempontból is logikus, mivel többször újrahasznosítható szerkezeti integritása megőrzése mellett a gyártási folyamatok során.

304 orvosi lézeres eszközök rozsdamentes acél alkatrészei

A 304-es rozsdamentes acél alkatrészek gyártása orvosi lézerekhez szigorúan előírt szabályozásokra és biztonsági előírásokra figyelmet igényel. Ezeknek az alkatrészeknek a helyes elkészítése nagyon fontos, mert bármilyen hiba befolyásolhatja az orvosi berendezések működését, sőt akár a betegek biztonságát is veszélyeztetheti. A gyártás során jelentős kihívást jelent az apró méretek pontos betartása, miközben teljesülniük kell az orvostechnikai ipar követelményeinek is. A csapat azonban határozottan szembenézett ezekkel a problémákkal. Bevezettek megbízhatóbb minőségellenőrzési folyamatokat, és finomították gyártási módszereiket a szűk tűrések kezelésére. Ennek eredményeként képesek voltak a szükséges alkatrészeket határidőre szállítani, minőségromlás nélkül – ami kritikus fontosságú, amikor az élet az orvosilag megbízható technológiától függ.

Magas-pontosságú CNC gépelésű autókomponensek

A CNC-megmunkálás elengedhetetlen a mai autókban használt rendkívül pontos alkatrészek előállításához. A legtöbb műhely képes olyan tűrések elérésére, mint a körülbelül 0,01 mm, ami miatt az autók jobban működnek és hosszabb ideig tartanak, anélkül, hogy gyakran elromlanának. Az autógyártók, akik áttérnek ezekre a precíziós alkatrészekre, kevesebb meghibásodást tapasztalnak az utakon, és a szerelősoraik is zökkenőmentesebben működnek. Nézzük meg, mi történik, amikor a vállalatok valóban megfelelően alkalmazzák ezt a technológiát – az egész termékpalettájukon jelentősen csökken a meghibásodási ráták. Az autóipar lényegében szabványos gyakorlattá tette a CNC-megmunkálást, mivel az minőségellenőrzés és az idő során kiszámítható termelési költségek szempontjából is kiválóan működik.

Tartós gyakorlatok és jövőbeli tendenciák

Környezetbarát forgalmazás autóreszletek gyártására

A zöld gyártási technikák egyre fontosabbá válnak a jelenlegi autóalkatrészek előállításának módjában. Egyre több vállalat igyekszik csökkenteni a környezetre gyakorolt hatását, például régi anyagok újrahasznosításával és kevesebb energiát használó gyártóüzemek működtetésével. Vegyük példának a Teslát, amely valójában újrahasznosítható anyagokból építi fel autóit. A BMW pedig egy másik nagy név, amely komolyan veszi a hulladék csökkentését, különösen a lemezfémmel való munka során. Itt pénzt is lehet megtakarítani. Amikor a gyárak kevesebb hulladékot termelnek, kevesebbet költenek az elhelyezésére. Emellett az energia költségek is csökkennek, ha a műveletek gazdaságosabban folynak. Az emberek pedig napjainkban egyszerűen többet törődnek azzal, hogy környezetbarát termékeket vásároljanak, mint valaha. Mindez arra kényszerítette a gyártókat, hogy új módszereket dolgozzanak ki termékeik gyártására, miközben közelebb igazodnak a környezetbarát szabványokhoz. Olyan autókat és alkatrészeket látunk tehát, amelyeket nem csupán funkciójuk alapján árulnak, hanem környezetvédelmi szempontból is értékelik azokat.

IoT integráció okos lapfémgyárakban

A lemezalkatrész-gyártó üzemek jelentős változásokon mennek keresztül az Internet of Things (IoT) technológiának köszönhetően, amely lehetővé teszi számukra, hogy valós időben figyeljék az üzemeltetést, és elemezzék a különféle termelési adatokat. Az iparágban szerte az üzemek egyre inkább elkezdik alkalmazni ezeket az intelligens rendszereket nemcsak a nagyobb hatékonyság, hanem a váratlan leállások csökkentése és a problémák időben történő orvoslása érdekében, mielőtt komoly gondokká nőnék ki magukat. Vegyük példának a Siemens-t és a Bosch-t. Mindkét vállalat bevezetett IoT-hálózatokat üzemükben, ahol szenzorok figyelik az adatokat géphőmérséklettől kezdve a szerszámhasználat intenzitásáig. Amikor valami rendellenesen viselkedik, a technikusok azonnal értesítést kapnak, így azonnal tudnak lépni a problémák megoldására, mielőtt a termelés leállna. Amire itt valójában rá kell döbbennünk, az az ipari terekben zajló folyamatos átalakulás. Ahogy az automatizálás egyre okosabbá válik, és a anyagtechnológia fejlődik, az üzemeknek gyorsan alkalmazkodniuk kell az igények változásához. Az IoT mélyebb integrálása lehetővé teszi a gyártók számára, hogy gyorsabban reagáljanak a piaci változásokra, miközben fenntartják az optimális készletszintet. Egyes szakértők szerint ez az elkövetkező évtizedben teljesen új megközelítéseket eredményezhet az ellátási láncok kezelésében, bár odáig vezető út nem lesz mentes a kihívásoktól.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK