Інновації у CNC обробці для складних геометрій

Розуміння інновацій у CNC обробці для складних геометрій

Застосування CNC-верстатів докорінно змінило підхід до виробництва, відійшовши від старих ручних методів до чогось набагато автоматизованого. У кінці 40-х і на початку 50-х років минулого століття вже робилися перші спроби автоматизації, але справжній розквіт стався з появою систем CAD і CAM у 60-х та 70-х роках. Ці комп'ютерні системи надали верстатникам набагато більший контроль над інструментами й відкрили можливості для виготовлення деталей із надзвичайно детальними формами, які раніше були неможливими. Подумайте ось про що: тепер виробники могли виготовляти деталі з піднутрами, внутрішніми каналами та іншими складними елементами, які раніше займали тижні, а то й місяці роботи вручну. А потім з'явилися новіші технології, такі як лазерна та 3D-резка, які ще більше просунули межі CNC-верстатів, дозволивши майстерням працювати з матеріалами, з якими раніше не могли мати справу, зберігаючи при цьому високу точність, необхідну для авіаційних чи медичних компонентів.

Робототехніка, системи Інтернету речей (IoT) і машинне навчання зараз перетворюють світ обробки на верстатах з числовим програмним керуванням (CNC), роблячи виробництва більш швидкодіючими, при цьому отримуючи кращі деталі. Коли роботи беруть на себе повторювані завдання на виробничому майданчику, швидкість виробництва зростає, а кількість помилок значно зменшується. Наприклад, автоматизовані системи завантаження можуть працювати цілодобово без втоми. Інтернет речей також приносить безліч переваг. Датчики по всій машинерії передають живу інформацію, щоб техніки точно знали, коли щось може вийти з ладу ще до реальної поломки. Машинне навчання, напевно, є найцікавішим досягненням. Ці розумні алгоритми аналізують величезні обсяги даних з минулих завдань і визначають способи налаштування параметрів для кожної нової деталі, з часом стаючи все більш точними. Деякі підприємства повідомляють, що їхня загальна продуктивність зросла майже на 30% з моменту впровадження цих технологічних оновлень. Нікого не дивує, що багато виробників поспішають інтегрувати ці інструменти у свої щоденні операції.

Переваги багатоосної CNC обробки

Багатоосьова фрезерна обробка з ЧПК приносить реальні переваги, коли справа стає на точність і економію часу, особливо при виготовленні складних форм, які було б важко зробити іншим способом. Те, що робить ці машини настільки добре пристосованими до обробки складних конструкцій, — це їхня здатність працювати з різних кутів огляду під час однієї операції. Це означає, що виробники можуть досягти набагато більшої точності у виробництві. Числа також багато говорять — багато майстерень повідомляють про скорочення часу виробництва на 60% порівняно зі старими методами, а також значно менше помилок у процесі. Для галузей, де навіть мінімальні допуски мають велике значення, таких як виготовлення двигунів або виготовлення точних металевих листів для будівельних проектів, цей рівень контролю є вирішальним фактором між успіхом і витратними переділками.

Багатовісні особливості сучасних систем ЧПК роблять процес виготовлення набагато ефективнішим на виробничому майданчику, оскільки зменшують потребу в перемиканні між різними налаштуваннями машин. Що це означає на практиці? Менше часу простою означає, що робітники витрачають менше часу на переустановку деталей і налаштування інструментів. Власники майстерень стверджують, що при порівнянні традиційних 2-вісних або 3-вісних верстатів з їхніми багатовісними аналогами різниця в кількості налаштувань може досягати приблизно 40%. Деякі майстерні повідомляють, що виконують замовлення на тижні раніше терміну завдяки цьому скороченню. Оскільки сучасні проекти продуктів стають дедалі складнішими, а клієнти вимагають швидшого виготовлення прототипів, виробники помічають, що інвестиції в багатовісні технології вигідні як з фінансової точки зору, так і з точки зору дотримання термінів поставки.

Інтеграція ШТІ та автоматизації у CNC-обробці

Поєднання штучного інтелекту та автоматизації у фрезеруванні з ЧПК змінює принцип роботи підприємств, адже дозволяє тримати верстати у робочому стані довше й робить процеси більш плавними. Інтелектуальні алгоритми можуть передбачити можливі неполадки ще до їхнього виникнення. Вони аналізують дані в реальному часі, отримані з обладнання, та вчасно виявляють потенційні проблеми. Це означає менше раптових збоїв і більш стабільне виробництво. Підприємства, які впровадили ці технології, відзначили значне зростання часу роботи обладнання без перерв, що допомагає дотримуватися графіка виробництва й уникати неприємних зупинок. Те, що ми бачимо сьогодні, відповідає концепції, відомій як Індустрія 4.0. Підприємства перетворюються на «розумні» майданчики, де всі системи взаємодіють між собою через мережі сенсорів і комп’ютерів, що робить усі виробничі процеси швидшими та ефективнішими.

Поруч із розвитком штучного інтелекту автоматизація процесів CNC за допомогою роботизованих маніпуляторів та автоматичних змінників інструментів кардинально змінила повсякденну роботу майстерень. Яка головна вигода? Більш швидкі цикли виробництва та можливість роботи верстатів без постійного нагляду. Аналіз даних з різних виробничих середовищ демонструє цікаву тенденцію: майстерні, які використовують автоматизовані CNC-системи, скорочують тривалість циклів у середньому на 30%. Чому? Тому що ці нові інструменти забезпечують швидкість та точність, яких просто не може досягти людина. Що це означає для власників бізнесу? Звісно, зменшення витрат на персонал, але є й інший бік справи. Коли верстати працюють швидше й краще, компанії виробляють більше продукції, зберігаючи високі стандарти якості. Це дає їм реальну перевагу на сучасному ринку, де клієнти вимагають точних виробів за помірних цін із швидкою доставкою.

Розробка матеріалів у CNC-обробці

Високоякісні композити, такі як карбонове волокно та різноманітні алюмінієві сплави, справді змінили правила гри в операціях фрезерування з числовим програмним керуванням. Те, що робить ці матеріали особливими, — це їхня поєднання легкості та надзвичайної міцності, що пояснює їхнє повсюдне використання в таких галузях, як автомобілі та літаки. Усе більше майстерень починають працювати з цими передовими матеріалами, тому що вони допомагають знизити споживання палива та підвищити експлуатаційні характеристники, не погіршуючи структурної міцності виробів. Візьміть, наприклад, алюмінієві сплави — багато автовиробників значно покладаються на них для виготовлення двигунів і підвісних частин, оскільки вони можуть витримувати значні навантаження, але при цьому суттєво зменшують вагу транспортних засобів порівняно з традиційними сталевими варіантами.

Стійкість стає дедалі важливішою під час вибору матеріалів для робіт з фрезерування з ЧПК. Ми помічаємо, що все більше майстерень переходять на біорозкладні варіанти та запускають програми переробки відходів. Цей зсув відбувається через більш суворі екологічні закони й зростання попиту серед клієнтів на екологічні продукти. Багато підприємств з обробки металу вже почали впроваджувати процеси переробки та обирати матеріали, що залишають менший вуглецевий слід, аби досягти глобальних цілей з екології. Існують навіть реальні історії успіху. Деякі виробники звітують про скорочення відходів і водночас підвищення ефективності виробничих процесів. Це доводить, що впровадження екологічних практик не означає зниження якості чи продуктивності у виробництві точних металоконструкцій.

Застосування CNC обробки в різних галузях промисловості

У авіаційній промисловості фрезерування з ЧПК має надзвичайно важливе значення, адже саме воно забезпечує виготовлення надзвичайно точних і надійних компонентів. Ми всі добре усвідомлюємо, наскільки суворі вимоги до безпеки в авіації — достатньо подумати, як навіть дрібні дефекти можуть призводити до серйозних наслідків. Саме тому виробники так багато покладаються на верстати з ЧПК. Ці машини забезпечують стабільно високу якість виготовлення, що є абсолютно необхідною умовою при створенні складних деталей, які забезпечують безпеку та ефективність роботи літаків. Багатоосьове фрезерування підняло справу на зовсім новий рівень. Можливість руху відразу по кількох осях дозволяє інженерам виготовляти надзвичайно складні форми, які раніше були неможливими, і при цьому дотримуватися всіх суворих вимог, встановлених авіаційними регулюючими органами по всьому світу.

Точна обробка відіграє важливу роль у створенні якісних медичних пристроїв та імплантатів у сфері охорони здоров'я. З поліпшенням технологій ЧПК, виробники тепер можуть виготовлювати деталі, які краще функціонують у тілі людини без викликання несприятливих реакцій. Верстати з ЧПК чудово справляються з виготовленням компонентів із дуже точними вимірами, що є вимогою регулюючих органів, таких як FDA, до схвалення нового медичного обладнання для ринку. Вірне виконання цих дрібних деталей має велике значення під час перевірок і допомагає забезпечити тривалість експлуатації після імплантації. Лікарі повідомляють про меншу кількість ускладнень під час операцій із використанням точно оброблених інструментів, що означає, що пацієнти швидше одужують і стикаються з меншими ризиками у майбутньому.

Видатні продукти CNC обробки

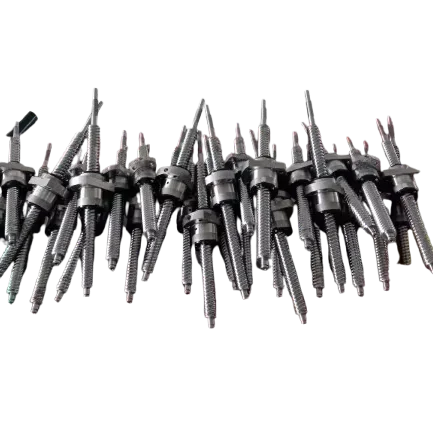

При розгляді того, як працюють частини, оброблені на CNC-верстатах, у високопродуктивних галузях, важливими є точність та індивідуалізація. Візьміть, наприклад, індивідуальні фрезерні п'ятиосьові нержавіючі механічні компоненти та аксесуари — вони забезпечують винятковий рівень деталізації та спеціальні технічні характеристики. Ці компоненти можна знайти в таких місцях, як виробництво літаків, виробництво хірургічного обладнання та автомобільні збірні лінії, тому що в цих галузях дуже важливо все виконати правильно. Що відрізняє ці деталі — це їхня здатність обробляти складні форми та складні конструкції без погіршення якості. Саме тому багато виробників у різних галузях знову та знову звертаються до CNC-рішень, коли їм потрібні деталі, які не підведуть у складних умовах або під час критичних операцій.

Якість і надійність мають найбільше значення під час вибору компонентів для роботи машин. Оригінальні запчастини з фабрики, виготовлені за допомогою процесів токарної обробки, фрезерування та виготовлення порожнин з нержавіючої сталі, дійсно впливають на тривалу та належну роботу машин. Коли виробники використовують справжні фабричні компоненти, вони зберігають важливі стандарти продуктивності, для яких було створено обладнання. Ця послідовність створює впевненість у різних промислових застосуваннях, де відмови просто недопустимі. Ці оригінальні запчастини відіграють критичну роль у виробництві, авіації та інших важких галузях промисловості, де машини мають бездоганно виконувати свої функції день за днем.

Різьбові деталі мають дуже важливе значення для покращення взаємодії механічних та електронних вузлів, а також значно прискорюють процес збирання. Візьміть, наприклад, ті нестандартні різьбові деталі з нержавіючої сталі, які ми нещодавно обговорювали. Ці маленькі компоненти без проблем вбудовуються в різноманітні системи, не викликаючи жодних ускладнень. У чому полягає їхня корисність? Виробники створюють їх із урахуванням реальних умов експлуатації. Від автомобілебудування до медичного обладнання — ці різьбові деталі надійно працюють день за днем. Ось чому багато галузей промисловості вважають їх базовими елементами для створення точного обладнання, яке справно виконує свої функції.

Частини з латуні, як правило, віддають перевагу в багатьох механічних застосуваннях, тому що добре оброблюються та не схильні до корозії. Ці компоненти з латуні, виготовлені на верстатах з ЧПУ, чудово працюють у системах з трьома та п'ятьма осями, що робить їх ідеальними, коли потрібно, щоб щось прослужило довго і надійно виконувало свої функції. Цікаво, що латунь насправді дуже добре підходить для складних операцій з обробки. Саме ця багатофункціональність пояснює, чому так багато галузей промисловості покладаються на латунні компоненти, які можуть витримувати різноманітні важкі умови експлуатації, не виходячи з ладу.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK