การสร้างตัวอย่างอย่างรวดเร็วเมื่อเทียบกับการสร้างตัวอย่างแบบดั้งเดิม: การวิเคราะห์เปรียบเทียบ

ความแตกต่างหลักระหว่างการสร้างต้นแบบอย่างรวดเร็วกับแบบดั้งเดิม

ความเร็วและความคุ้มค่าเวลาในอุตสาหกรรมสมัยใหม่

การผลิตต้นแบบอย่างรวดเร็ว (Rapid prototyping) ช่วยเพิ่มความเร็วให้กับธุรกิจอย่างมาก เมื่อเทียบกับเทคนิคการผลิตแบบดั้งเดิม กระบวนการทั้งหมดช่วยให้บริษัทสามารถทดสอบแนวคิดต่าง ๆ ได้รวดเร็วยิ่งขึ้น บางครั้งสามารถเตรียมแบบจำลองที่ใช้งานได้ภายในไม่กี่วัน แทนที่จะต้องรอเป็นสัปดาห์หรือแม้แต่เดือนแบบที่เคยเป็นมา ผู้ผลิตจำนวนมากรายงานว่าสามารถลดเวลาในการพัฒนาได้ราว 30 ถึง 50 เปอร์เซ็นต์ ซึ่งช่วยให้พวกเขาสามารถนำสินค้าออกสู่ตลาดได้เร็วขึ้น การเข้าถึงแบบดั้งเดิมนั้นใช้เวลานานเนื่องจากมีหลายขั้นตอนในโรงงาน ทำให้การเปลี่ยนจากแนวคิดไปสู่ผลิตภัณฑ์จริงนั้นเกิดความล่าช้า สำหรับอุตสาหกรรมที่การเป็นผู้บุกเบิกมีความสำคัญอย่างยิ่ง การใช้การผลิตต้นแบบอย่างรวดเร็วจะช่วยลดเวลาการรอคอย และเพิ่มโอกาสในการเอาชนะคู่แข่งด้วยนวัตกรรมใหม่ ๆ

ผลกระทบด้านต้นทุน: การผลิตระยะสั้นเทียบกับการผลิตมวลชน

ราคาของสิ่งต่าง ๆ ขึ้นอยู่กับจำนวนหน่วยที่ต้องผลิตเป็นจำนวนมาก โดยเฉพาะเมื่อเปรียบเทียบระหว่างการสร้างต้นแบบอย่างรวดเร็วกับวิธีการแบบดั้งเดิม สำหรับการผลิตในปริมาณน้อยที่นักออกแบบมักมีการเปลี่ยนแปลงสิ่งต่าง ๆ อยู่ตลอดเวลา การทำต้นแบบอย่างรวดเร็วสามารถช่วยประหยัดค่าใช้จ่ายได้อย่างมาก ตัวอย่างเช่น ผู้ผลิตชิ้นส่วนรถยนต์สามารถประหยัดเงินได้หลายพันดอลลาร์เมื่อผลิตชิ้นส่วนต่ำกว่า 100 ชิ้น เนื่องจากไม่จำเป็นต้องสร้างแม่พิมพ์ที่มีราคาแพงทุกครั้งที่มีการปรับปรุงแบบ แต่เมื่อบริษัทต้องผลิตในปริมาณหลายพันชิ้น วิธีการแบบดั้งเดิมกลับดูเหมือนมีความคุ้มค่ามากกว่าทางการเงิน แม้ว่าการลงทุนครั้งแรกในอุปกรณ์และแม่พิมพ์จะดูเหมือนมีราคาสูงในตอนแรก แต่เมื่อกระจายต้นทุนไปยังการผลิตหลายหมื่นชิ้น ต้นทุนเหล่านี้จะลดลงอย่างรวดเร็ว นั่นจึงเป็นเหตุผลที่โรงงานส่วนใหญ่ยังคงใช้วิธีการแบบเดิมในการขยายการผลิตเกินระดับหนึ่ง แม้ว่าวิธีการเทคโนโลยีใหม่ ๆ จะได้รับการกล่าวถึงอย่างมาก

ความยืดหยุ่นด้านการออกแบบและความซับซ้อนของรูปทรง

สิ่งที่ทำให้การสร้างต้นแบบอย่างรวดเร็วน่าสนใจคือการที่มันช่วยให้นักออกแบบสามารถทำงานกับรูปร่างและรูปทรงต่าง ๆ ได้หลากหลาย ซึ่งเป็นไปไม่ได้เลยด้วยวิธีการแบบดั้งเดิม ยกตัวอย่างเช่น การพิมพ์สามมิติ (3D printing) ที่สามารถผลิตชิ้นส่วนที่มีรายละเอียดสูงได้ในราคาที่ถูกลงมากเมื่อเทียบกับการผลิตแบบดั้งเดิม นอกจากนี้ ขั้นตอนการทำงานทั้งหมดยังไม่ได้ถูกจำกัดอยู่ในเงื่อนไขที่ตายตัวอีกด้วย นักออกแบบสามารถปรับเปลี่ยนสิ่งต่าง ๆ ได้ตามความต้องการระหว่างกระบวนการพัฒนา ซึ่งแตกต่างจากการทำงานแบบทั่วไปที่การเปลี่ยนแปลงมักหมายถึงการเริ่มต้นใหม่ทั้งหมด ความยืดหยุ่นเช่นนี้จึงมีความสำคัญอย่างมากในการก้าวข้ามขอบเขตทางความคิดสร้างสรรค์ ทั้งศิลปินและนักพัฒนาผลิตภัณฑ์ต่างพบว่าพวกเขาสามารถทดลองแนวคิดที่แปลกใหม่ได้อย่างรวดเร็ว โดยไม่ต้องกังวลว่าแนวคิดเหล่านั้นจะอยู่ในกรอบข้อจำกัดของการผลิตแบบมาตรฐานหรือไม่

ความหลากหลายของวัสดุในงานผลิตแผ่นโลหะ

การผลิตต้นแบบอย่างรวดเร็วสามารถทำงานกับวัสดุหลากหลายชนิด ทำให้เกิดโอกาสใหม่ๆ มากมายสำหรับการประยุกต์ใช้งานเฉพาะทางในหลายภาคส่วน วิธีการผลิตแบบดั้งเดิมมักติดขัดด้วยข้อจำกัดของเครื่องมือและตัวเลือกวัสดุที่จำกัด ในขณะที่การผลิตต้นแบบอย่างรวดเร็วช่วยให้ผู้ผลิตสามารถใช้งานพลาสติก โลหะ และวัสดุคอมโพสิตได้ ข้อมูลอุตสาหกรรมบ่งชี้ว่าระบบที่ใช้งานสามารถจัดการกับวัสดุได้ประมาณ 50 ชนิด ซึ่งเป็นสิ่งที่ร้านผลิตชิ้นส่วนโลหะแผ่นแบบทั่วไปทำไม่ได้ ความสามารถในการเลือกใช้วัสดุจำนวนมากเช่นนี้ มีความสำคัญอย่างมากต่อการพัฒนาผลิตภัณฑ์ที่สร้างนวัตกรรม เช่น บริษัทผู้ผลิตอุปกรณ์ทางการแพทย์สามารถทดสอบต้นแบบโดยใช้วัสดุที่มีคุณสมบัติเข้ากันได้ทางชีวภาพก่อนที่จะเริ่มการผลิตจริง ช่วยประหยัดเวลาและค่าใช้จ่ายในการปรับปรุงแบบซ้ำในภายหลัง

ข้อดีและข้อจำกัดของแต่ละวิธี

ประโยชน์ของการสร้างต้นแบบอย่างรวดเร็วสำหรับการผลิตชิ้นส่วนรถยนต์

ในการผลิตชิ้นส่วนรถยนต์ การทำต้นแบบอย่างรวดเร็ว (rapid prototyping) นำมาซึ่งข้อได้เปรียบที่จับต้องได้ เมื่อความเร็วเป็นสิ่งสำคัญที่สุด ขั้นตอนนี้ช่วยให้วิศวกรสามารถทดสอบแนวคิดต่าง ๆ ได้อย่างรวดเร็ว และปรับแต่งโดยไม่ต้องลงทุนเต็มรูปแบบในการผลิตจำนวนมากทันที ซึ่งช่วยลดระยะเวลาในการพัฒนาสินค้าจากแบบร่างสู่การจัดวางขาย ณ โชว์รูมได้อย่างมาก ปัจจุบันโรงงานหลายแห่งดำเนินการตามระบบการผลิตแบบทันเวลาพอดี (just-in-time manufacturing) ซึ่งหมายถึงการลดเศษวัสดุเหลือทิ้ง และสามารถตอบสนองต่อความต้องการที่เปลี่ยนแปลงของลูกค้าได้รวดเร็วยิ่งขึ้น มีข้อมูลบางส่วนแสดงให้เห็นว่า ผู้ผลิตรถยนต์สามารถลดข้อผิดพลาดในการออกแบบได้ราว 40% นับตั้งแต่ใช้วิธีการดังกล่าว การปรับปรุงในระดับนี้ถือว่ามีความสำคัญทั้งในแง่ของการควบคุมคุณภาพและประหยัดต้นทุนในระยะยาว

จุดแข็งของการสร้างต้นแบบแบบดั้งเดิมในด้านความสมบูรณ์ของโครงสร้าง

ในภาคส่วนต่างๆ เช่น วิศวกรรมการบินและอวกาศ และการก่อสร้างอาคาร การทำต้นแบบแบบดั้งเดิวยังคงมีบทบาทสำคัญ เนื่องจากไม่มีใครยอมลดทอนความมั่นคงแข็งแรงของโครงสร้างลง วิธีการแบบดั้งเดิมมักจะสร้างแบบจำลองทางกายภาพที่ใกล้เคียงกับความทนทานและความแข็งแรงของผลิตภัณฑ์จริงที่จะได้รับในท้ายที่สุด เมื่อผ่านการทดสอบภายใต้แรงกระทำที่เข้มงวด ต้นแบบแบบดั้งเดิมเหล่านี้มักจะมีความทนทานมากกว่าทางเลือกอื่นๆ ที่สามารถทำได้รวดเร็วกว่า งานวิจัยจากสถาบันเทคโนโลยีแมสซาชูเซตส์ (MIT) ในปี 2021 ได้แสดงให้เห็นว่า วิธีการดั้งเดิมยังคงมีประสิทธิภาพที่เชื่อถือได้แม้จะถูกนำไปใช้งานจนถึงขีดจำกัด ซึ่งเรื่องนี้มีความสำคัญอย่างมากต่อชิ้นส่วนต่างๆ เช่น ชิ้นส่วนเครื่องบิน หรือโครงสร้างสะพาน ที่ไม่มีทางให้เกิดความล้มเหลวขึ้นได้

ข้อจำกัดของวัสดุในกระบวนการสร้างตัวอย่างอย่างรวดเร็ว

การผลิตต้นแบบอย่างรวดเร็ว (Rapid prototyping) มอบความยืดหยุ่นได้อย่างแน่นอน แต่ก็ยังมีข้อจำกัดบางประการในเรื่องของวัสดุ ซึ่งส่งผลต่อความแข็งแรงของต้นแบบที่ผลิตออกมา วัสดุที่เราใช้ในการทำ rapid prototyping โดยทั่วไปนั้น ไม่สามารถทนต่อแรงกดดันได้ดีเท่ากับโลหะที่ใช้ในต้นแบบปกติ ดังนั้นจึงทำให้การนำไปใช้งานจริงมีข้อจำกัดในสภาพแวดล้อมที่มีความเข้มงวด ผู้เชี่ยวชาญในอุตสาหกรรมมักจะเน้นย้ำว่าการเข้าใจคุณสมบัติของวัสดุเหล่านี้มีความสำคัญอย่างมาก นักออกแบบจำเป็นต้องหาจุดสมดุลระหว่างการสร้างสรรค์รูปทรงที่แปลกใหม่ และการมั่นใจว่าผลงานที่ได้จะสามารถใช้งานได้จริงภายใต้สถานการณ์ในชีวิตประจำวัน

การเปรียบเทียบความต้องการเครื่องมือและต้นทุนแรงงาน

การผลิตต้นแบบแบบดั้งเดิมมักหมายถึงการใช้จ่ายเงินจำนวนมากไปกับเครื่องมือและอุปกรณ์ตั้งแต่เริ่มต้น ซึ่งจะส่งผลกระทบต่อผู้ประกอบการรายย่อยอย่างหนักในแง่ของต้นทุน ค่าใช้จ่ายด้านแรงงานก็มักจะสูงขึ้นด้วย เนื่องจากโครงการลักษณะนี้ต้องการแรงงานที่มีทักษะและความชำนาญ และใช้เวลานานในการตั้งค่าระบบให้พร้อมทำงาน การผลิตต้นแบบอย่างรวดเร็ว (Rapid prototyping) ช่วยเปลี่ยนสมการนี้ เพราะช่วยลดต้นทุนแรงงานได้ดีขึ้น ด้วยระบบอัตโนมัติที่สามารถผลิตชิ้นส่วนต่าง ๆ ได้รวดเร็วกว่าที่เคย ตัวเครื่องจักรสามารถทำงานหลายอย่างพร้อมกัน ทำให้กระบวนการทำงานราบรื่นขึ้น และลดการพึ่งพาแรงงานคนในระดับหนึ่ง สำหรับบริษัทที่ต้องการทดสอบการออกแบบที่หลากหลายอย่างรวดเร็ว หรือปรับแต่งต้นแบบอย่างคล่องตัว วิธีการนี้สร้างความแตกต่างได้อย่างชัดเจนทั้งในแง่ของเวลาที่ประหยัดและต้นทุนที่ลดลง

การเลือกวิธีการสร้างตัวอย่างที่เหมาะสม

การพิจารณาเกี่ยวกับขนาดของโครงการและการนำสินค้าออกสู่ตลาด

การเลือกวิธีการพัฒนาต้นแบบที่เหมาะสมนั้นขึ้นอยู่กับหลายปัจจัย รวมถึงระดับของโครงการและความเร่งด่วนที่แท้จริง โครงการขนาดใหญ่มักได้รับประโยชน์จากการใช้วิธีการแบบดั้งเดิม เนื่องจากดำเนินการเป็นเวลานานและมีขั้นตอนที่ละเอียด ซึ่งช่วยให้มั่นใจได้ว่าชิ้นส่วนต่างๆ จะสามารถทนต่อการใช้งานที่หนักหน่วงในระยะยาว ในทางกลับกัน บริษัทที่ต้องแข่งกับเวลาส่วนใหญ่จะเลือกใช้การพัฒนาต้นแบบแบบรวดเร็ว ซึ่งเป็นแนวทางที่มีคุณค่าอย่างยิ่งสำหรับผู้ประกอบการรายใหม่ที่พยายามปรับตัวตามความต้องการของลูกค้าในปัจจุบัน ข้อมูลจากอุตสาหกรรมแสดงให้เห็นว่าทีมงานที่ทำงานภายใต้แรงกดดันมักได้ผลลัพธ์ที่ดีกว่าเมื่อใช้ตัวเลือกการพัฒนาต้นแบบแบบเร็ว เพราะช่วยให้สามารถปรับเปลี่ยนได้อย่างรวดเร็วระหว่างการพัฒนา และทำให้สินค้าออกสู่ตลาดได้เร็วขึ้น โดยไม่กระทบต่อมาตรฐานด้านคุณภาพ

การประยุกต์ใช้เฉพาะอุตสาหกรรม: อากาศยานเทียบกับสินค้าอุปโภคบริโภค

อุตสาหกรรมต่างๆ มีวิธีการสร้างต้นแบบที่แตกต่างกันอย่างสิ้นเชิง เนื่องจากมีเป้าหมายและมาตรฐานที่ต่างกัน เช่น ภาคอุตสาหกรรมการบินและอวกาศ ซึ่งยังคงยึดมั่นในวิธีการสร้างต้นแบบแบบดั้งเดิม เนื่องจากสามารถตอบสนองข้อกำหนดด้านความปลอดภัยที่เข้มงวดและภาระด้านโครงสร้างที่อุตสาหกรรมอื่นไม่ให้ความสำคัญ ต้นแบบเหล่านี้จำเป็นต้องผ่านการทดสอบที่หนักหน่วงหลากหลายรูปแบบ ก่อนที่จะมีการพิจารณานำไปใช้งานจริง ในทางกลับกัน ผู้ผลิตสินค้าอุปโภคบริโภคชื่นชอบเทคนิคการสร้างต้นแบบแบบรวดเร็ว ซึ่งช่วยให้พวกเขาสามารถปรับปรุงการออกแบบตามความต้องการที่แท้จริงของลูกค้า มากกว่าสิ่งที่วิศวกรมองว่าผู้บริโภคควรต้องการ บริษัทวิจัยตลาดต่างติดตามว่าแนวทางที่แตกต่างกันเหล่านี้มีผลต่อเส้นทางการพัฒนาผลิตภัณฑ์ในแต่ละภาคส่วนอย่างไร โดยสรุปแล้ว การที่บริษัทเลือกใช้วิธีการที่ช้าแต่ปลอดภัย หรือเร็วและยืดหยุ่นนั้น ขึ้นอยู่กับสิ่งที่องค์กรให้ความสำคัญที่สุด ไม่ว่าจะเป็นความปลอดภัยเป็นหลัก หรือการเร่งนำผลิตภัณฑ์ออกสู่ตลาดให้เร็วที่สุด

การวิเคราะห์ต้นทุน-ผลประโยชน์สำหรับความต้องการการขึ้นรูปชิ้นงานตามสั่ง

การรู้ว่าแนวทางการสร้างต้นแบบที่แตกต่างกันนั้นมีค่าใช้จ่ายเท่าไร ถือเป็นสิ่งสำคัญมากเมื่อพยายามใช้เงินให้เกิดประโยชน์สูงสุดในโครงการต่าง ๆ การพิจารณาอย่างถี่ถ้วนว่าทางเลือกใดคุ้มค่าที่สุดทางการเงินนั้น โดยหลักขึ้นอยู่กับจำนวนหน่วยที่ต้องผลิตและระดับความซับซ้อนของแบบจำลอง โดยเฉพาะสำหรับการผลิตจำนวนน้อย การทำต้นแบบอย่างรวดเร็ว (rapid prototyping) มักจะประหยัดกว่าในแง่ของค่าใช้จ่าย ซึ่งอธิบายได้ว่าทำไมร้านค้าจำนวนมากจึงเลือกวิธีนี้สำหรับงานที่ผลิตเพียงชิ้นเดียวหรือผลิตในจำนวนจำกัด แต่เมื่อพูดถึงการผลิตจำนวนมาก วิธีการแบบดั้งเดิมกลับมีความเหมาะสมมากกว่าเมื่อคำนึงถึงงบประมาณ ตัวเลขก็พูดความจริงได้เช่นกัน — ร้านค้าที่มีความฉลาดในการเปรียบเทียบทางเลือกต่าง ๆ มักประหยัดค่าใช้จ่ายในการทำต้นแบบได้ราว 25-30% ซึ่งการประหยัดในระดับนี้มีความแตกต่างอย่างมากในตลาดที่ทุกบาททุกสตางค์มีความสำคัญ

โซลูชัน CNC ขั้นสูงสำหรับความต้องการในการทำตัวอย่างจำลอง

การเจียร CNC คุณภาพสูงสำหรับชิ้นส่วนเครื่องกลที่ทำจากทองเหลือง

เมื่อพูดถึงการผลิตชิ้นส่วนทองแดงที่มีความแม่นยํา สําหรับการใช้งานทางกล การแปรรูป CNC ก็ไม่สามารถชนะได้ โดยเฉพาะอย่างยิ่งเมื่อเราต้องการความอดทนที่เข้มงวด เทคโนโลยีที่อยู่เบื้องหลังวิธีการผลิตนี้ นําข้อดีบางอย่างมาสู่โต๊ะ ส่วนที่ใช้ได้เร็วขึ้น เพราะการรอคอยระหว่างขั้นตอนน้อยลง และค่าใช้จ่ายในการผลิตโดยรวมมักจะต่ํากว่าวิธีอื่น นั่นเป็นเหตุผลที่ร้านค้าหลายแห่งหันไปใช้เครื่องจักร CNC ก่อนหน้า เมื่อทําต้นแบบของเครื่องจักรใหม่ ดูสิ่งที่เกิดขึ้นในอุตสาหกรรมในปัจจุบัน ผู้ผลิตมากขึ้น กําลังเปลี่ยนไปใช้เทคนิค CNC ทําไมล่ะ? เพราะเครื่องจักรเหล่านี้ทําให้วิศวกรสามารถสร้างส่วนประกอบ ที่ใช้ได้นานกว่า การควบคุมทุกด้านของกระบวนการตัดอย่างละเอียด ทําให้มีอาการบกพร่องน้อยลง และผลิตภัณฑ์สําเร็จรูปมีผลงานที่ดีขึ้นในสาขาอุตสาหกรรมต่างๆ

การกลึงตามสั่งแบบห้าแกนสำหรับชิ้นส่วนรถยนต์ที่ซับซ้อน

การกลึงแบบห้าแกนแบบกำหนดเองให้อิสระแก่ผู้ผลิตอย่างมากในการผลิตรูปร่างที่ซับซ้อนและรายละเอียดเชิงเรขาคณิตที่จำเป็นสำหรับชิ้นส่วนรถยนต์ในปัจจุบัน ข้อได้เปรียบจริงๆ มาจากการลดจำนวนครั้งที่ต้องตั้งค่าชิ้นส่วนระหว่างการผลิต ซึ่งช่วยประหยัดเวลาและทำให้ต้นแบบมีความแม่นยำสูงขึ้น การพิจารณาข้อมูลจริงจากโรงงานผลิตรถยนต์ช่วยอธิบายว่าทำไมร้านค้าจึงหันมาใช้กระบวนการกลึงแบบห้าแกนสำหรับต้นแบบชิ้นส่วนรถยนต์ระดับพรีเมียม วิธีการนี้ได้กลายเป็นมาตรฐานปฏิบัติทั่วทั้งอุตสาหกรรมสำหรับงานที่ต้องการความแม่นยำเกินกว่าวิธีการแบบดั้งเดิมจะสามารถทำได้

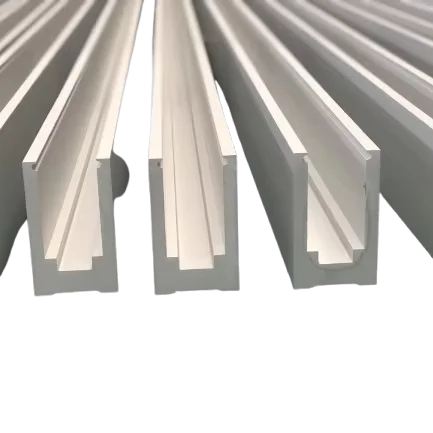

อุปกรณ์เสริมสำหรับการอัดรีดโลหะผสมอะลูมิเนียมที่มีความแม่นยำ

การอัดรีดอลูมิเนียมอัลลอยด์ให้ทางเลือกที่แข็งแรงแต่เบามาก ซึ่งเหมาะสำหรับการสร้างต้นแบบในอุตสาหกรรมเช่น อากาศยานและอุตสาหกรรมรถยนต์ กระบวนการดังกล่าวให้ความแม่นยำที่ค่อนข้างดีในเกือบทุกครั้ง ซึ่งหมายความว่าชิ้นส่วนสามารถทำงานได้อย่างสม่ำเสมอเมื่อจำเป็นต้องยึดเหนียวเข้าด้วยกันในขณะที่ยังคงความเบามากที่สุด ถ้ามองไปที่การประยุกต์ใช้งานจริง ผู้ผลิตเครื่องบินหลายรายหันมาใช้อลูมิเนียมอัดรีดเนื่องจากสามารถสร้างสมดุลระหว่างราคาและการทำงานได้อย่างยอดเยี่ยม ตัวอย่างเช่น ชิ้นส่วนปีกเครื่องบินและโครงตัวถังมักพึ่งพากระบวนการนี้เพราะสามารถประหยัดต้นทุนโดยไม่กระทบต่สมาตรฐานความปลอดภัย

ชิ้นส่วน CNC ขนาดเล็กสำหรับการพัฒนาต้นแบบเครื่องมือแพทย์

เครื่องจักร CNC แบบมินิได้กลายเป็นสิ่งที่จำเป็นอย่างมากในอุตสาหกรรมการผลิตอุปกรณ์ทางการแพทย์ในปัจจุบัน โดยเฉพาะเมื่อพูดถึงการผลิตชิ้นส่วนขนาดเล็กที่มีรายละเอียดซับซ้อน เครื่องขนาดเล็กเหล่านี้สามารถประมวลผลรูปทรงที่ซับซ้อนได้หลากหลาย ซึ่งหมายความว่าผลิตภัณฑ์ทางการแพทย์สามารถตอบสนองมาตรฐานอุตสาหกรรมที่เข้มงวดที่จำเป็นต้องผ่านได้ หน่วยงานกำกับดูแลทางการแพทย์ให้ความสำคัญอย่างมากเกี่ยวกับความแม่นยำในการพัฒนาต้นแบบ และปัจจุบันเราเห็นโรงพยาบาลและคลินิกเพิ่มการนำเทคโนโลยี mini CNC มาใช้ในสายการผลิตของตนมากขึ้น

บริการกลึงโลหะผสมอะลูมิเนียมความอดทนสูง

บริการกลึงมอบความอดทนสูงซึ่งเป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ต้องการความแม่นยำในภาคอุตสาหกรรม เช่น อากาศยานและรถยนต์ ความสามารถในการรักษาเส้นผ่านศูนย์กลางและการเคลือบผิวอย่างแม่นยำช่วยตอบสนองข้อกำหนดของโครงการได้อย่างมีประสิทธิภาพ รายงานของอุตสาหกรรมแสดงให้เห็นว่าการกลึงความอดทนสูงได้รับความนิยมเพิ่มขึ้นสำหรับการผลิตชิ้นส่วนที่ต้องการความแม่นยำในมิติและความสมบูรณ์ของคุณภาพ

แนวโน้มในอนาคตของเทคโนโลยีการสร้างแบบจำลอง

การผสานรวมกับการผลิตอัจฉริยะ (อุตสาหกรรม 4.0)

การนำการผลิตต้นแบบอย่างรวดเร็วร่วมกับการผลิตอัจฉริยะภายใต้กรอบแนวคิดอุตสาหกรรม 4.0 กำลังเปลี่ยนแปลงวิธีการดำเนินงานของโรงงานในปัจจุบัน เมื่อผู้ผลิตเชื่อมโยงการรวบรวมข้อมูลแบบเรียลไทม์เข้ากับการทดสอบต้นแบบจริง พวกเขาสามารถลดเวลาที่เสียไปในช่วงวงจรการพัฒนาผลิตภัณฑ์ เทคโนโลยีอัจฉริยะในปัจจุบันไม่ได้เป็นเพียงแค่เครื่องมือเก็บข้อมูลอีกต่อไป แต่ยังสามารถช่วยปรับปรุงแบบจำลองการออกแบบได้ทันที โดยอ้างอิงจากสิ่งที่ใช้งานได้ผลดีที่สุดในทางปฏิบัติ สำหรับโรงงานที่ดำเนินสายการผลิต หมายถึงการได้รับข้อมูลย้อนกลับที่รวดเร็วขึ้น ทำให้สามารถปรับเปลี่ยนสิ่งต่าง ๆ ได้ทันใจ แทนที่จะต้องรอหลายสัปดาห์ระหว่างการทดสอบแต่ละครั้ง มีงานวิจัยบางชิ้นชี้ให้เห็นว่า บริษัทที่นำวิธีการอัจฉริยะเหล่านี้มาใช้ สามารถเพิ่มอัตราการผลิตได้สูงขึ้นกว่า 20 เปอร์เซ็นต์ แม้ว่าการบรรลุเป้าหมายดังกล่าวจะต้องอาศัยการตั้งค่าและฝึกอบรมที่เหมาะสมในทุกแผนก คุณค่าที่แท้จริงเกิดขึ้นจากเวลาการดำเนินงานที่ลดลง และผลิตภัณฑ์ที่ดีขึ้นสามารถวางขายในตลาดได้เร็วยิ่งขึ้น

วัสดุที่ยั่งยืนในบริการการสร้างแบบจำลองอย่างรวดเร็ว

ความยั่งยืนได้กลายเป็นเรื่องสำคัญอย่างมากในกระบวนการพัฒนาผลิตภัณฑ์ในช่วงไม่กี่ปีที่ผ่านมา ดังนั้นบริษัทจำนวนมากจึงหันมาใช้วัสดุที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้นสำหรับการทำต้นแบบ ความหมายเชิงปฏิบัติของเรื่องนี้คือ นักออกแบบเริ่มหันมาใช้วัสดุเช่นพลาสติกที่ผ่านการรีไซเคิล และสารประกอบที่ทำจากพืช แทนที่ทางเลือกแบบดั้งเดิม ทางเลือกเหล่านี้ช่วยลดขยะและมลพิษ ขณะที่ยังคงประสิทธิภาพเพียงพอสำหรับวัตถุประสงค์ในการทดสอบ หลายองค์กรมองวิธีการนี้เป็นวิธีหนึ่งในการตอบสนองข้อกำหนดตามรายงานความยั่งยืนระหว่างประเทศที่พวกเขาต้องจัดทำตามแรงกดดันที่ได้รับ เมื่อพิจารณาข้อมูลอุตสาหกรรมแล้ว ดูเหมือนว่าวัสดุที่เป็นมิตรต่อสิ่งแวดล้อมเหล่านี้จะมีแนวโน้มเติบโตอย่างจริงจังด้วย โดยนักวิเคราะห์บางคนกล่าวถึงการเติบโตของการใช้งานประมาณร้อยละ 30 ภายในระยะเวลาประมาณห้าปี นอกจากประโยชน์ต่อโลกแล้ว วิธีการนี้ยังมีเหตุผลในเชิงการตลาดอีกด้วย เนื่องจากผู้บริโภคในปัจจุบันให้ความสำคัญกับแหล่งที่มาและกระบวนการผลิตของผลิตภัณฑ์มากขึ้นเรื่อยๆ

แนวทางไฮบริดที่รวมทั้งสองวิธี

การผสมผสานระหว่างการสร้างต้นแบบอย่างรวดเร็วกับวิธีการแบบเก่าที่มีความเป็นมาตรฐานมากกว่านั้น กำลังมีความสำคัญเพิ่มขึ้นสำหรับผู้ผลิตที่ต้องการผลลัพธ์ที่ดีกว่าโดยไม่ต้องแลกกับคุณภาพ เมื่อบริษัทนำวิธีการเหล่านี้มาผสมผสานกัน พวกเขาจะได้รับข้อได้เปรียบด้านความเร็วจากเทคนิคสมัยใหม่ แต่ยังคงไว้ซึ่งความน่าเชื่อถือที่มาจากวิธีการผลิตแบบดั้งเดิม ลองคิดในลักษณะนี้: สินค้าสามารถทดสอบและปรับปรุงให้ดีขึ้นได้อย่างรวดเร็ว แต่ยังคงความทนทานภายใต้สภาพการใช้งานจริง มีมืออาชีพในวงการหลายคนที่สังเกตเห็นว่าวิธีการผสมผสานนี้ช่วยลดเวลาและค่าใช้จ่ายที่สูญเปล่าในระหว่างการผลิต สำหรับธุรกิจที่ต้องการปรับกระบวนการทำงานให้มีประสิทธิภาพมากขึ้น การหาจุดกึ่งกลางระหว่างฝีมือแบบดั้งเดิมกับเทคโนโลยีที่ทันสมัยนั้น เป็นแนวทางที่มีความหมายทั้งในแง่เศรษฐกิจและแง่ปฏิบัติจริง

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK