Innovations in CNC Machining for Complex Geometries

Understanding Innovations in CNC Machining for Complex Geometries

CNC machining has really changed how we approach manufacturing, moving away from those old manual methods to something much more automated. Back in the late 40s and early 50s, there were some early attempts at automation, but things really took off when CAD and CAM systems hit the scene in the 60s and 70s. These computer systems gave machinists much better control over their tools and opened up possibilities for creating parts with incredibly detailed shapes that just weren't possible before. Think about it this way: manufacturers could now produce parts with undercuts, internal channels, and other complex features that would have taken weeks or even months by hand. And then came newer technologies like laser cutting and 3D printing which pushed CNC machining even further, allowing shops to work with materials they never could before while maintaining that tight level of accuracy needed for aerospace or medical components.

Robotics, IoT systems, and machine learning are transforming the world of CNC machining right now, making shops run faster while producing better parts. When robots take over repetitive tasks on the shop floor, production speeds jump and mistakes drop off significantly. For example, automated loading systems can work around the clock without fatigue. The Internet of Things brings all sorts of benefits too. Sensors throughout the machinery feed back live information so technicians know exactly when something might fail before it actually breaks down. Machine learning is probably the most exciting development though. These smart algorithms look at mountains of data from past jobs and figure out ways to tweak parameters for each new part, getting increasingly accurate over time. Some factories report their overall productivity has gone up nearly 30% since implementing these tech upgrades. No wonder so many manufacturers are scrambling to integrate these tools into their daily operations.

Advantages of Multi-Axis CNC Machining

Multi axis CNC machining brings real benefits when it comes to getting things right and saving time, especially with complicated shapes that would be tough to make any other way. What makes these machines so good at handling intricate designs is their ability to work from different angles during the same operation. This means manufacturers can achieve much better accuracy in what they produce. The numbers tell the story too many shops report cutting down production time by around 60% compared to older techniques, plus there are far fewer mistakes made along the way. For industries where even small tolerances matter a lot, like making engine components or crafting precise metal sheets for construction projects, this level of control makes all the difference between success and costly rework.

The multi-axis features of modern CNC systems make things much smoother on the shop floor since they cut down on the need for switching between different machine setups. What does this mean practically? Less downtime means workers spend less time repositioning parts and adjusting tools. Shop owners tell us that when looking at traditional 2 or 3 axis machines versus their multi-axis counterparts, the difference in setup numbers can be around 40%. Some shops report finishing jobs weeks ahead of schedule thanks to these reductions. With product designs getting more intricate every day and customers demanding prototypes faster than ever before, manufacturers are finding that investing in multi-axis technology pays off both in terms of wallet space and delivery dates.

Integrating AI and Automation in CNC Machining

The combination of AI and automation in CNC machining is changing how factories operate, mainly because it keeps machines running longer and makes operations run smoother. Smart algorithms can predict when something might go wrong before it actually happens. They look at live data from the equipment and spot problems early on. This means fewer unexpected breakdowns and more reliable production. Many shops that adopted these AI tools saw their machines stay online much more consistently, which helps maintain regular production schedules without those frustrating interruptions. What we're seeing now fits right into what people call Industry 4.0. Factories are becoming smarter places where everything talks to everything else through networks of sensors and computers, making manufacturing processes faster and more efficient across the board.

Alongside AI developments, automating CNC processes with robotic arms and automatic tool changers has completely changed how shops operate day to day. The main benefit? Faster production cycles and machines that can run without constant supervision. Looking at actual shop floor data from different manufacturing environments shows something interesting: factories using automated CNC systems typically cut their cycle times down around 30%. Why? Because these new tools deliver both speed and accuracy that manual operators just cant match. What does this mean for business owners? Lower staffing expenses definitely, but there's another side to it too. When machines work faster and better, companies produce more goods while maintaining quality standards. This gives them a real edge in today's marketplace where customers demand precise products at reasonable prices and delivered quickly.

Material Advancements in CNC Machining

High performance composites such as carbon fiber and various aluminum alloys have really changed the game when it comes to CNC machining operations. What makes these materials so special is their combination of being light yet incredibly strong, which explains why they show up all over the place in sectors like cars and planes. More shops are starting to work with these advanced materials because they help cut down on fuel consumption and boost performance metrics without weakening the structural aspects of what gets built. Take aluminum alloys for instance many auto manufacturers rely heavily on them for engine components and suspension parts since they can handle lots of stress but still keep vehicle weights down significantly compared to traditional steel options.

Sustainability is becoming increasingly important when choosing materials for CNC machining work. We're seeing more shops switch to biodegradable options and start recycling programs. This change comes from stricter environmental laws plus customers wanting greener products these days. Many CNC shops have begun adopting recycling processes and picking materials that leave smaller carbon footprints just to meet those worldwide green targets. There are actual success stories out there too. Some manufacturers report cutting down on waste while actually improving how efficiently they run their operations. This shows that going green doesn't mean sacrificing quality or productivity in precision sheet metal work.

Applications of CNC Machining in Various Industries

In the aerospace industry, CNC machining is really important because it creates components that need to be super precise and reliable. We all know how serious safety standards are in aviation - just think about how even tiny defects can cause major problems. That's why manufacturers rely so heavily on CNC machines. These machines deliver consistent results time after time, which is absolutely necessary when building those complicated parts that keep planes safe and running efficiently. Multi-axis machining has taken things to another level altogether. With movement possible along several axes at once, engineers can now manufacture incredibly complex shapes that would have been impossible before while still meeting all the strict requirements set by aviation authorities around the world.

Precision machining plays a really important role in creating quality medical devices and implants within the healthcare sector. With improvements in CNC tech, manufacturers can now create parts that work better when placed inside people's bodies without causing adverse reactions. CNC machines are great at making components with very exact measurements, something regulators like the FDA demand before approving new medical gear for market. Getting these tiny details right makes all the difference during inspections and helps ensure that things last longer once implanted. Doctors report fewer complications from surgeries using precisely machined instruments, which means patients recover faster and face fewer risks down the road.

Featured CNC Machining Products

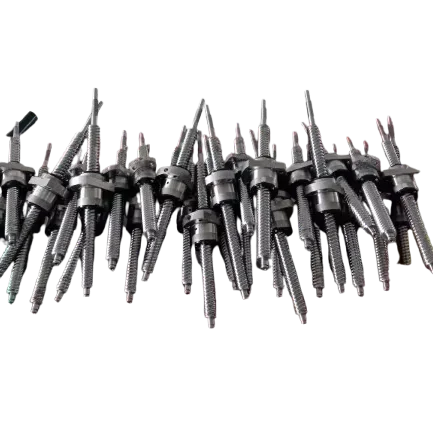

When looking at how CNC machining parts function in high performance industries, precision and customization really matter. Take those custom CNC machined five axis turning stainless mechanical parts accessories for instance they deliver exceptional levels of detail work and tailored specifications. We find these components all over places like aircraft manufacturing, surgical equipment production, and car assembly lines because getting things just right matters a lot there. What makes these parts stand out is their ability to handle complicated shapes and intricate designs without compromising quality. That's why so many manufacturers across different fields keep coming back to CNC solutions whenever they need parts that won't let them down under pressure or during critical operations.

Quality and reliability matter most when selecting components for machinery operations. Factory original parts from CNC machining processes including turning, milling, and stainless steel cavity fabrication really make a difference in keeping machines running properly over time. When manufacturers stick with genuine factory components, they maintain those important performance standards that equipment was designed for. This consistency builds confidence across different industrial applications where breakdowns just aren't an option. These original parts play a critical role in manufacturing, aerospace, and other heavy industries where machines need to perform reliably day after day without fail.

Threaded parts really matter when it comes to improving how mechanical and electronic assemblies work together, plus they make putting things together much faster. Take those custom CNC machined stainless steel threaded parts we've been talking about lately for example. These little components fit right into all sorts of different systems without causing any headaches. What makes them so useful? Well, manufacturers design them with real world applications in mind. From automotive manufacturing to medical devices, these threaded parts just keep working day after day without fail. That's why so many industries rely on them as building blocks for creating precise equipment that actually does what it's supposed to do.

Brass parts tend to be preferred in many mechanical applications because they machine well and don't corrode easily. These CNC machined brass components work great across three and five axis systems, which makes them perfect when something needs to last a long time and perform reliably. What's interesting is how adaptable brass really is during complex machining operations. This versatility explains why so many different industries rely on brass components that can handle all sorts of tough working environments without breaking down.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK