Inovări în machetarea CNC pentru geometrii complexe

Înțelegerea Inovărilor în Machinare CNC pentru Geometrii Complexe

Prelucrarea CNC a schimbat cu adevărat modul în care abordăm fabricația, trecând de la metodele manuale vechi la ceva mult mai automatizat. În ultimii ani ai deceniului 1940 și începutul anilor 1950 au existat câteva încercări timpurii de automatizare, dar lucrurile au început să progreseze serios odată cu apariția sistemelor CAD și CAM în anii 1960 și 1970. Aceste sisteme computerizate au oferit meșterilor o control mult mai bun asupra uneltelor și au deschis posibilități de creare a pieselor cu forme extrem de detaliate, imposibil de realizat anterior. Gândește-te astfel: fabricanții puteau acum produce piese cu subțieriri, canale interne și alte caracteristici complexe care ar fi durat săptămâni sau chiar luni de realizat manual. Apoi au apărut tehnologii mai noi, cum ar fi tăierea cu laser și imprimarea 3D, care au dus prelucrarea CNC și mai departe, permițând atelierelor să lucreze cu materiale cu care nu s-ar fi putut lucra niciodată înainte, menținând totodată nivelul strict de precizie necesar pentru componentele aeronautice sau medicale.

Robotica, sistemele IoT și învățarea automată (machine learning) transformă în prezent lumea prelucrării CNC, făcând atelierele să funcționeze mai repede, în timp ce produc piese de calitate superioară. Atunci când roboții preiau sarcinile repetitive de pe linia de producție, viteza de fabricație crește semnificativ, iar erorile se reduc drastic. De exemplu, sistemele automate de încărcare pot funcționa non-stop, fără a suferi de oboseală. Internetul lucrurilor (IoT) aduce și el beneficii multiple. Senzorii integrați în mașinării furnizează în timp real informații tehnicienilor, astfel încât aceștia știu exact când ceva ar putea ceda, înainte ca o avarie să se producă. Învățarea automată (machine learning) este probabil cea mai interesantă dezvoltare de până acum. Aceste algoritmi inteligenți analizează cantități imense de date provenite din joburile anterioare și determină cum să ajusteze parametrii pentru fiecare piesă nouă, devenind din ce în ce mai preciși în timp. Unele fabrici raportează o creștere a productivității generale cu aproape 30% de la implementarea acestor actualizări tehnologice. Nu este de mirare că mulți producători se grăbesc să integreze aceste instrumente în operațiunile lor zilnice.

Avantajele machinarului CNC multi-axă

Prelucrarea CNC cu axe multiple aduce beneficii reale atunci când este vorba de a face lucrurile corect și de a economisi timp, mai ales în cazul formelor complicate care ar fi dificil de realizat în alt mod. Ceea ce face aceste mașini atât de bune în a gestiona designuri complexe este capacitatea lor de a lucra din unghiuri diferite în cadrul aceleiași operațiuni. Aceasta înseamnă că producătorii pot obține un nivel mult mai ridicat de precizie în ceea ce produc. Numerele confirmă acest lucru, multe ateliere raportând reducerea timpului de producție cu aproximativ 60% în comparație cu tehnici mai vechi, iar în plus, numărul erorilor este semnificativ mai mic. Pentru industrii în care chiar și cele mai mici toleranțe contează foarte mult, cum ar fi fabricarea componentelor pentru motor sau realizarea foilor precise de metal destinate proiectelor de construcții, acest nivel de control face diferența dintre succes și reparații costisitoare.

Caracteristicile cu axe multiple ale sistemelor CNC moderne facilitează lucrările pe linia de producție, deoarece reduc necesitatea de a comuta între diferite setări ale mașinilor. Ce înseamnă aceasta practic? Timpul de inactivitate mai redus presupune ca angajații să petreacă mai puțin timp reconfigurând piesele și ajustând sculele. Proprietarii de ateliere ne spun că, atunci când compară mașinile tradiționale cu 2 sau 3 axe cu omologii lor cu axe multiple, diferența în numărul de setări poate fi de aproximativ 40%. Unele ateliere raportează finalizarea lucrărilor cu săptămâni înainte de termen, datorită acestor reduceri. Pe măsură ce proiectele produselor devin din ce în ce mai complexe și clienții solicită prototipuri mai rapide decât oricând, producătorii descoperă că investiția în tehnologie cu axe multiple este profitabilă atât din punct de vedere financiar, cât și în privința termenelor de livrare.

Integrarea IA și a automatei în mașinăria CNC

Combinația dintre inteligența artificială și automatizare în prelucrarea CNC este în curs de a schimba modul în care funcționează fabricile, în principal pentru că menține mașinile în funcțiune mai mult timp și face ca operațiunile să meargă mai fluent. Algoritmii inteligenți pot prevedea când ceva ar putea merge prost înainte ca acest lucru să se întâmple cu adevărat. Ei analizează datele în timp real provenite de la echipamente și identifică problemele din timpuriu. Aceasta înseamnă mai puține defecțiuni neașteptate și o producție mai fiabilă. Multe ateliere care au adoptat aceste instrumente bazate pe IA au observat că mașinile lor au rămas conectate mult mai constant, ceea ce ajută la menținerea unui program regulat de producție fără acele întreruperi frustrante. Ceea ce vedem acum se încadrează perfect în ceea ce oamenii numesc Industria 4.0. Fabricile devin locuri mai inteligente unde totul comunică cu totul prin rețele de senzori și computere, făcând procesele de fabricație mai rapide și mai eficiente în ansamblu.

În paralel cu dezvoltările în domeniul inteligenței artificiale, automatizarea proceselor CNC cu brațe robotice și schimbătoare automate de scule a schimbat complet modul în care funcționează zilnic atelierele. Principalul beneficiu? Reducerea timpului de producție și funcționarea mașinilor fără supraveghere constantă. Analizând date reale de la diferite medii de producție, se observă ceva interesant: fabricile care folosesc sisteme CNC automatizate reduc în mod tipic timpul de ciclu cu aproximativ 30%. De ce? Pentru că aceste noi instrumente oferă atât viteză, cât și precizie, pe care operatorii umani nu le pot egala. Ce înseamnă acest lucru pentru proprietarii de afaceri? Cheltuieli reduse cu personalul, cu siguranță, dar există și o altă fațetă. Atunci când mașinile funcționează mai rapid și mai bine, companiile produc mai multe bunuri, menținând standardele de calitate. Acesta oferă un avantaj real pe piața actuală, unde clienții cer produse precise, la prețuri rezonabile și livrate rapid.

Progrese în Materialele pentru Machinare CNC

Compozitele de înaltă performanță, cum ar fi fibra de carbon și diverse aliaje de aluminiu, au schimbat cu adevărat paradigma în ceea ce privește operațiunile de prelucrare CNC. Ceea ce face aceste materiale atât de speciale este combinația lor de ușurință, dar în același timp rezistență remarcabilă, ceea ce explică de ce sunt atât de răspândite în sectoare precum automobilele și aviația. Tot mai multe ateliere încep să lucreze cu aceste materiale avansate deoarece acestea contribuie la reducerea consumului de combustibil și la îmbunătățirea indicatorilor de performanță, fără a slăbi caracteristicile structurale ale produselor realizate. Spre exemplu, aliajele de aluminiu sunt intens utilizate de mulți producători auto pentru componentele motorului și piesele de suspensie, deoarece pot suporta solicitări mari, dar păstrează o greutate redusă a vehiculelor, comparativ cu opțiunile tradiționale din oțel.

Durabilitatea devine din ce în ce mai importantă atunci când se aleg materialele pentru lucrări de prelucrare CNC. Observăm că tot mai multe ateliere trec la opțiuni biodegradabile și încep programe de reciclare. Această schimbare provine din legislația mai strictă privind mediul, dar și din cererea clienților pentru produse mai ecologice. Multe ateliere CNC au început deja să adopte procese de reciclare și să aleagă materiale care lasă urme mai mici de carbon, doar pentru a atinge aceste obiective globale privind protecția mediului. Există și povești reale de succes. Unii producători raportează reducerea deșeurilor, în timp ce eficiența proceselor lor a crescut. Acest lucru arată că trecerea la verde nu înseamnă că trebuie să faci compromisuri în ceea ce privește calitatea sau productivitatea în lucrările de precizie cu tablă.

Aplicații ale machinariei CNC în diferite industrii

În industria aerospațială, prelucrarea CNC este foarte importantă deoarece creează componente care trebuie să fie extrem de precise și fiabile. Toți știm cât de serioase sunt standardele de siguranță din aviație - gândește-te doar cât de grave pot fi problemele provocate de defecte minore. De aceea, producătorii se bazează atât de mult pe mașinile CNC. Aceste mașini oferă rezultate constante de la un moment la altul, ceea ce este absolut esențial atunci când se construiesc acele componente complexe care mențin avioanele în siguranță și funcționând eficient. Prelucrarea multi-axială a dus lucrurile la un alt nivel. Datorită mișcării posibile de-a lungul mai multor axe simultan, inginerii pot fabrica acum forme extrem de complexe, care ar fi fost imposibil de realizat anterior, și totuși pot respecta toate cerințele stricte impuse de autoritățile aeronautice din întreaga lume.

Prelucrarea precisă joacă un rol esențial în crearea dispozitivelor și implanturilor medicale de calitate în cadrul sectorului sanitar. Odată cu îmbunătățirile tehnologiei CNC, producătorii pot crea acum componente care funcționează mai bine odată implantate în corpul oamenilor, fără a cauza reacții adverse. Mașinile CNC sunt excelente la fabricarea componentelor cu măsurători extrem de exacte, un aspect exigent de reglementările FDA înainte de aprobarea noilor echipamente medicale pentru piață. Respectarea acestor detalii minuscule face întreaga diferență în timpul inspecțiilor și ajută la asigurarea unei durate mai lungi de funcționare după implantare. Medicii raportează mai puține complicații în urma operațiilor realizate cu instrumente realizate cu precizie, ceea ce înseamnă că pacienții se recuperează mai rapid și se confruntă cu riscuri mai mici pe termen lung.

Produse CNC Machining Recomandate

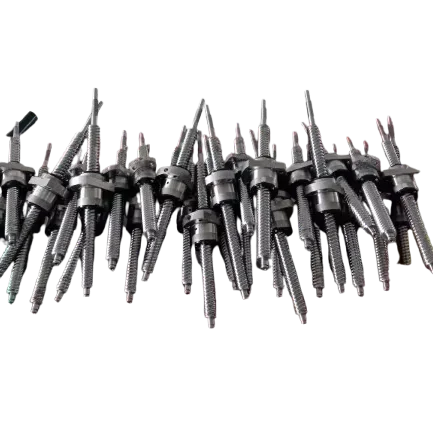

Atunci când analizăm modul în care piesele realizate prin prelucrare CNC funcționează în industrii de înaltă performanță, precizia și personalizarea contează foarte mult. Spre exemplu, acele accesorii mecanice din oțel inoxidabil, realizate personalizat prin strunjire cu cinci axe CNC, oferă un nivel excepțional de detaliu și specificații adaptate nevoilor clientului. Aceste componente le găsim în mod frecvent în fabricarea aeronavelor, producția echipamentului chirurgical și liniile de asamblare auto, deoarece acolo este esențial ca lucrurile să fie realizate perfect. Ceea ce face aceste piese să iasă în evidență este capacitatea lor de a prelucra forme complexe și designuri intricate fără a compromite calitatea. De aceea, mulți producători din diverse domenii revin mereu la soluții CNC atunci când au nevoie de piese care să nu cedeze sub presiune sau în timpul operațiunilor critice.

Calitatea și fiabilitatea sunt cele mai importante atunci când alegi componentele pentru operațiunile mașinilor. Părțile originale de la fabrică, realizate prin procese de prelucrare CNC, inclusiv strunjire, frezare și fabricarea cavitaților din oțel inoxidabil, fac o diferență reală în menținerea funcționării corecte a mașinilor pe termen lung. Atunci când producătorii folosesc componentele autentice ale fabricii, ei păstrează acele standarde importante de performanță pentru care echipamentele au fost concepute. Această consistență creează încredere în diferite aplicații industriale, acolo unde defecțiunile pur și simplu nu sunt o opțiune. Aceste piese originale joacă un rol critic în industria de fabricație, aviație și alte industrii grele, acolo unde mașinile trebuie să funcționeze în mod fiabil, zi de zi, fără să cedeze.

Părțile filetate sunt foarte importante atunci când este vorba despre îmbunătățirea modului în care ansamblurile mecanice și electronice funcționează împreună, iar ele fac asamblarea lucrurilor mult mai rapidă. Gândește-te la acele părți filetate din oțel inoxidabil realizate prin prelucrare CNC personalizată despre care am discutat recent. Aceste componente mici se integrează perfect într-o varietate de sisteme fără a cauza nicio problemă. Ce le face atât de utile? Ei bine, producătorii le proiectează având în vedere aplicațiile din lumea reală. De la fabricarea de autovehicule la dispozitive medicale, aceste părți filetate continuă să funcționeze zi de zi, fără întreruperi. De aceea, atât de multe industrii se bazează pe ele ca pe niște elemente de bază pentru crearea unor echipamente precise care chiar își îndeplinesc rolul.

Părțile din alamă tind să fie preferate în multe aplicații mecanice, deoarece se prelucrează ușor și nu corodează rapid. Aceste componente din alamă realizate prin prelucrare CNC funcționează excelent pe sisteme cu trei și cinci axe, ceea ce le face ideale atunci când este nevoie ca ceva să dureze mult timp și să funcționeze în mod fiabil. Interesant este cât de adaptabilă este de fapt alama în timpul operațiunilor complexe de prelucrare. Această versatilitate explică de ce atât de multe industrii diferite se bazează pe componente din alamă, capabile să reziste în toate tipurile de medii dificile fără a se defecta.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK