Innowacje w obróbce CNC dla złożonych geometrii

Rozumienie innowacji w technice CNC przy obróbce złożonych geometrii

Obróbka CNC naprawdę zmieniła sposób, w jaki podeходимy do produkcji, odchodząc od tych starych metod ręcznych na coś znacznie bardziej zautomatyzowanego. Pod koniec lat 40. i na początku lat 50. XX wieku poczyniono pierwsze próby automatyzacji, ale prawdziki rozwój nastąpił w latach 60. i 70., gdy na arenę wkroczyły systemy CAD i CAM. Te systemy komputerowe znacznie zwiększyły kontrolę nad narzędziami dostępnych dla tokarzy i otworzyły możliwości tworzenia części o niezwykle szczegółowych kształtach, które wcześniej były niemożliwe do wykonania. Pomyśl o tym w ten sposób: producenci mogli teraz wytwarzać części z wgłębieniami, kanałami wewnętrznymi i innymi skomplikowanymi detalami, które ręczna praca zajmowałaby tygodnie, a nawet miesiące. A potem pojawiły się nowsze technologie, takie jak cięcie laserowe i druk 3D, które jeszcze bardziej posunęły naprzód obróbkę CNC, pozwalając zakładom pracować z materiałami, z którymi wcześniej nie mogły sobie poradzić, zachowując jednocześnie wysoką dokładność wymaganą w przypadku komponentów lotniczych czy medycznych.

Robotyka, systemy IoT i uczenie maszynowe przekształcają świat toczenia CNC już dziś, umożliwiając warsztatom szybsze działanie przy jednoczesnym wytwarzaniu lepszych części. Kiedy roboty przejmują powtarzalne zadania na hali produkcyjnej, tempo produkcji znacząco rośnie, a liczba błędów drastycznie spada. Na przykład, zautomatyzowane systemy ładowania mogą pracować non-stop, bez zmęczenia. Internet Rzeczy (IoT) również przynosi wiele korzyści. Czujniki rozmieszczone w całym maszynowym sprzęcie przesyłają w czasie rzeczywistym informacje, dzięki czemu technicy wiedzą dokładnie, kiedy coś może ulec awarii, zanim do niej dojdzie. Uczenie maszynowe to jednak najbardziej ekscytujący rozwój. Te inteligentne algorytmy analizują ogromne ilości danych z wcześniejszych zleceń i wyznaczają sposoby dostosowania parametrów dla każdej nowej części, stając się z czasem coraz dokładniejszymi. Niektóre fabryki informują, że ich ogólna produktywność wzrosła o prawie 30% od czasu wdrożenia tych ulepszeń technologicznych. Mało dziwi, że tak wielu producentów spieszy się, by zintegrować te narzędzia ze swoimi codziennymi operacjami.

Przewagi wieloosiowej obróbki CNC

Frezy CNC o wielu osiach przynoszą realne korzyści, gdy chodzi o osiąganie precyzji i oszczędzanie czasu, szczególnie przy skomplikowanych kształtach, które byłyby trudne do wykonania inną metodą. To, co czyni te maszyny tak skutecznymi w radzeniu sobie z zaawansowanymi projektami, to ich zdolność pracy z różnych kątów w ramach tej samej operacji. Oznacza to, że producenci mogą osiągać znacznie większą dokładność w tym, co produkują. Liczby również mówią same za siebie – wiele zakładów informuje o skróceniu czasu produkcji o około 60% w porównaniu do starszych technik, a także o znacznie mniejszej liczbie pomyłek w całym procesie. Dla branż, w których nawet niewielkie tolerancje odgrywają ogromną rolę, takich jak produkcja elementów silników czy dokładnych blach metalowych do projektów budowlanych, ten poziom kontroli stanowi różnicę między sukcesem a kosztowną poprawką.

Wieloosiowe funkcje nowoczesnych systemów CNC znacznie ułatwiają pracę na hali produkcyjnej, ponieważ zmniejszają potrzebę zmiany ustawień różnych maszyn. Co to oznacza w praktyce? Mniej przestojów przekłada się na krótszy czas potrzebny pracownikom na przemieszczanie części i regulowanie narzędzi. Właściciele zakładów twierdzą, że porównując tradycyjne maszyny 2- lub 3-osiowe z ich wieloosiowymi odpowiednikami, różnica w liczbie ustawień może wynosić około 40%. Niektóre zakłady informują, że ukończyły zlecenia nawet kilka tygodni wcześniej dzięki tym oszczędnościom. W miarę jak projekty produktów stają się coraz bardziej skomplikowane, a klienci domagają się szybszego dostarczenia prototypów, producenci zauważają, że inwestycja w technologię wieloosiową przynosi korzyści zarówno finansowe, jak i związane z terminami realizacji.

Integracja sztucznej inteligencji i automatyzacji w obróbce CNC

Połączenie sztucznej inteligencji i automatyzacji w obróbce CNC zmienia sposób funkcjonowania fabryk, głównie dzięki dłuższemu czasowi pracy maszyn i bardziej płynnemu przebiegowi operacji. Inteligentne algorytmy mogą przewidzieć potencjalne problemy zanim faktycznie do nich dojdzie. Analizują dane w czasie rzeczywistym z maszyn i wczesne wykrywają nieprawidłowości. To oznacza mniej przypadkowych przestojów i bardziej niezawodną produkcję. Wiele zakładów, które wdrożyły te narzędzia AI, zauważyło znacznie większą ciągłość pracy swoich maszyn, co pomaga utrzymać regularne harmonogramy produkcyjne bez dokuczliwych przerw. To, co obserwujemy obecnie, idealnie wpasowuje się w koncepcję przemysłu 4.0. Fabryki stają się miejscami inteligentniejszymi, w których wszystko komunikuje się ze wszystkim poprzez sieci czujników i komputerów, co czyni procesy produkcyjne szybszymi i bardziej efektywnymi w szerokim ujęciu.

Obok rozwoju sztucznej inteligencji, automatyzacja procesów CNC za pomocą ramion robotycznych i automatycznych wymienników narzędzi całkowicie zmieniła codzienne funkcjonowanie warsztatów. Jakie są główne korzyści? Szybsze cykle produkcji oraz maszyny mogące pracować bez ciągłego nadzoru. Analiza rzeczywistych danych z linii produkcyjnych z różnych środowisk produkcyjnych ujawnia ciekawy fakt: zakłady wykorzystujące zautomatyzowane systemy CNC zazwyczaj skracają czasy cyklu o około 30%. Dlaczego? Ponieważ nowe technologie zapewniają zarówno prędkość, jak i precyzję, których nie sposób osiągnąć przy pracy ręcznej. Co to oznacza dla właścicieli firm? Zdecydowanie niższe koszty personelu, ale istnieje również inna strona medalu. Gdy maszyny pracują szybciej i lepiej, firmy mogą zwiększyć produkcję, jednocześnie utrzymując wysoki poziom jakości. To z kolei daje im przewagę na dzisiejszym rynku, na którym klienci oczekują precyzyjnych produktów dostępnych w rozsądnych cenach i z krótkim czasem dostawy.

Postępy w dziedzinie materiałów w obróbce CNC

Kompozyty o wysokiej wydajności, takie jak włókno węglowe i różne stopy aluminium, naprawdę zmieniły podejście do operacji toczenia CNC. To, co czyni te materiały wyjątkowymi, to ich połączenie lekkości i niezwykłej wytrzymałości, co tłumaczy ich powszechne stosowanie w sektorach takich jak motoryzacja i lotnictwo. Coraz więcej warsztatów zaczyna pracować z tymi zaawansowanymi materiałami, ponieważ pozwalają one zmniejszyć zużycie paliwa i poprawić parametry techniczne, nie osłabiając przy tym aspektów konstrukcyjnych tworzonych elementów. Weźmy na przykład stopy aluminium – wiele producentów samochodów polega na nich w dużym stopniu przy produkcji komponentów silnika i części zawieszenia, ponieważ potrafią wytrzymać duże obciążenia, a jednocześnie znacząco zmniejszają wagę pojazdów w porównaniu do tradycyjnych opcji stalowych.

Odpowiedzialność środowiskowa staje się coraz ważniejsza przy wyborze materiałów do prac związanych z toczeniem CNC. Obserwujemy, że więcej warsztatów przechodzi na biodegradowalne alternatywy i wprowadza programy recyklingu. Zmiana ta wynika ze ścisłych przepisów ekologicznych oraz rosnącego zapotrzebowania klientów na bardziej przyjazne dla środowiska produkty. Wiele firm zajmujących się toczeniem CNC zaczęło stosować procesy recyklingu oraz dobierać materiały pozostawiające mniejszy ślad węglowy, aby sprostać globalnym celom z zakresu ochrony środowiska. Istnieją również konkretne historye sukcesów. Niektórzy producenci donoszą o zmniejszeniu ilości odpadów i jednoczesnym poprawie efektywności prowadzonych operacji. Pokazuje to, że dbałość o środowisko nie oznacza konieczności rezygnowania z jakości czy produktywności w precyzyjnej obróbce blach metalowych.

Zastosowania obróbki CNC w różnych gałęziach przemysłu

W przemyśle lotniczym obróbka CNC odgrywa naprawdę ważną rolę, ponieważ umożliwia wytwarzanie komponentów wymagających ekstremalnej precyzji i niezawodności. Wszyscy znamy surowe standardy bezpieczeństwa obowiązujące w lotnictwie – wystarczy pomyśleć, jak nawet najmniejsze wady mogą prowadzić do poważnych problemów. Dlatego producenci w dużej mierze polegają na maszynach CNC. Zapewniają one spójne wyniki z cyklu na cykl, co jest absolutnie konieczne przy budowie skomplikowanych części, które utrzymują samoloty w bezpiecznym i efektywnym stanie eksploatacji. Obróbka wieloosiowa całkowicie wyniosła możliwości na wyższy poziom. Dzięki możliwości ruchu wzdłuż kilku osi jednocześnie inżynierowie mogą teraz wytwarzać niesamowicie skomplikowane kształty, które wcześniej były niemożliwe do wykonania, a jednocześnie spełniać wszystkie rygorystyczne wymagania stawiane przez lotnicze władze na całym świecie.

Precyzyjne obrabianie odgrywa bardzo ważną rolę w tworzeniu wysokiej jakości urządzeń medycznych i implantów w sektorze ochrony zdrowia. Dzięki ulepszeniom technologii CNC producenci mogą obecnie wytwarzać części, które lepiej funkcjonują po wszczepieniu do organizmu ludzkiego, nie powodując niepożądanych reakcji. Maszyny CNC doskonale radzą sobie z produkcją komponentów o bardzo dokładnych wymiarach, co jest wymagane przez organy regulacyjne, takie jak FDA, zanim zatwierdzą nowe urządzenia medyczne do sprzedaży. Uwzględnienie tych drobnych szczegółów ma ogromne znaczenie podczas inspekcji i pomaga zapewnić dłuższą trwałość po wszczepieniu. Lekarze zgłaszają mniejszą liczbę powikłań podczas operacji wykonywanych przy użyciu precyzyjnie wykonanych narzędzi, co oznacza, że pacjenci szybciej się powracają do zdrowia i narażeni są na mniejsze ryzyko w przyszłości.

Wybrane produkty z obróbki CNC

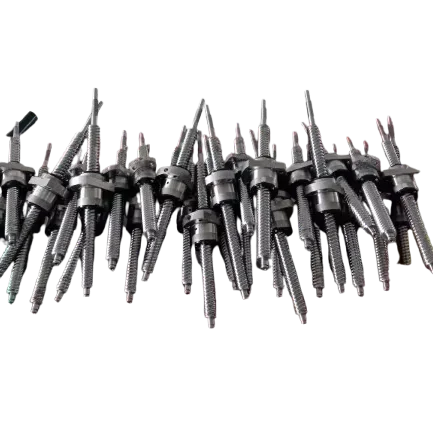

W przemyśle wysokich osiągów, przyglądając się funkcjonowaniu części wykonanych w technologii CNC, precyzja i możliwość dostosowania odgrywają kluczową rolę. Na przykład, te specjalne, toczone na pięciu osiach części mechanicznych ze stali nierdzewnej wykonane metodą CNC zapewniają wyjątkowy poziom dokładności i dopasowania do indywidualnych specyfikacji. Tego typu komponenty znajdują zastosowanie w wielu miejscach, takich jak produkcja lotnicza, wytwarzanie sprzętu chirurgicznego czy linie montażowe samochodów, ponieważ tam szczególnie ważne jest, by wszystko było wykonane z absolutną dokładnością. To, co odróżnia te części, to ich zdolność do realizowania skomplikowanych kształtów i zaawansowanych projektów bez pogarszania jakości. Dlatego tak wielu producentów z różnych dziedzin wraca do rozwiązań CNC, kiedy tylko potrzebują części, które nie zawiodą pod presją czy też w trakcie krytycznych operacji.

Podczas doboru komponentów do maszyn najważniejsze są jakość i niezawodność. Oryginalne części fabryczne wykonane w procesach toczenia, frezowania oraz CNC ze stali nierdzewnej i innych materiałów istotnie wpływają na długotrwałą i prawidłową pracę maszyn. Gdy producenci stosują autentyczne komponenty fabryczne, utrzymują wysokie standardy wydajności, na których bazowały oryginalne założenia projektowe urządzeń. Taka spójność buduje zaufanie w różnych zastosowaniach przemysłowych, gdzie awarie są niedopuszczalne. Te oryginalne części odgrywają kluczową rolę w produkcji, przemyśle lotniczym i innych ciężkich gałęziach przemysłu, gdzie maszyny muszą działać niezawodnie z dnia na dzień bez zakłóceń.

Elementy gwintowane odgrywają istotną rolę w poprawie współpracy zespołów mechanicznych i elektronicznych, a także znacznie przyspieszają montaż. Weźmy na przykład nasze niedawne elementy gwintowane ze stali nierdzewnej wykonane na tokarce CNC. Te drobne komponenty idealnie wpasowują się w różnorodne systemy, nie powodując żadnych problemów. Dlaczego są tak przydatne? Otóż producenci projektują je z myślą o konkretnych zastosowaniach. Od przemysłu motoryzacyjnego po urządzenia medyczne, te elementy gwintowane działają niezawodnie dzień po dniu. Dlatego tak wiele branż polega na nich jako na podstawowym elemencie konstrukcji precyzyjnego sprzętu, który faktycznie wykonuje swoje zadanie.

Części z mosiądzu są często preferowane w wielu zastosowaniach mechanicznych, ponieważ dobrze się obrabiają i nie ulegają łatwo korozji. Te frezowane na tokarce CNC elementy z mosiądzu doskonale działają w systemach trzy- i pięcioosiowych, co czyni je idealnym wyborem tam, gdzie coś ma służyć długo i działać niezawodnie. Ciekawą cechą jest to, jak naprawdę dobrze mosiądz adaptuje się podczas skomplikowanych operacji obróbki. Ta wszechstronność tłumaczy, dlaczego tak wiele różnych branż polega na komponentach z mosiądzu, które potrafią wytrzymać najróżniejsze trudne warunki pracy, nie ulegając awariom.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK