Hva er de Nyeste Trendene i Delproduksjon?

Industri 4.0 og integrering av smart produksjon

IoT-baserte overvåkningssystemer for produksjon

Innføringen av IoT-teknologi i produksjonsindustrien har fullstendig endret måten vi overvåker produksjonsprosesser på, og gjort det mulig å samle inn og analysere data i sanntid. Smartsensorer og andre IoT-enheter trekker kontinuerlig informasjon fra ulike punkter langs produksjonslinjen. De forteller oss hva som skjer med maskiner, hvor rask produksjonen er, og til og med hvilke miljøforhold utstyret opererer under. Når noe begynner å oppføre seg unormalt i disse overvåkede systemene, kan operatører oppdage feil tidlig, før de utvikler seg til større problemer. Ta for eksempel bilkomponentprodusenter som har tatt i bruk IoT-løsninger – mange rapporterer at de har klart å redusere driftsstans med rundt 30 % fordi de oppdager problemer før de fører til nedetid. For bedrifter i sektorer som presisjonsplatemetalvareproduksjon eller produksjon av autodeler, betyr det å holde produksjonslinjene i gang uten avbrudd at leveringstidspunkt kan overholdes kontinuerlig, samtidig som produktene møter alle kvalitetskrav.

Løsninger for forutsigbar vedlikehold med AI

Forutsigende vedlikehold drevet av kunstig intelligens endrer måten fabrikker håndterer utstyrsmaintenance på, ved å gå fra å reparere ting etter at de har gått i stykker til å oppdage problemer før de oppstår. Når produsenter gir historiske data inn til smarte algoritmer, klarer disse systemene å oppdage når maskiner kan være i ferd med å feile. Dette gjør at bedrifter kan planlegge reparasjoner på forhånd fremfor å måtte hastebehandle ting under uventede sammenbrudd, noe som reduserer både nedetid og dyre nødrepasasjoner. Noen bedrifter har også oppnådd reelle kostnadsbesparelser – cirka 20 % mindre brukt på vedlikehold totalt, samtidig som maskiner kan kjøre lenger mellom hver service. Ta for eksempel General Electric. De implementerte AI-basert vedlikehold i flere fabrikker i fjor. Deres ingeniører la merke til færre produksjonsstopper fordi teknikere kunne håndtere mindre problemer før de utviklet seg til store hodebry. For blikksmeder og andre presisjonsproduserende verksteder betyr å få utstyret til å fungere pålitelig en fordel fremfor konkurrenter som fremdeles stoler på gammeldags vedlikeholdsmetoder. Teknologien er ikke perfekt ennå, men de som har tatt den i bruk tidlig, opplever allerede konkrete fordeler som er verdt å vurdere.

Digital Twin-teknologi i nøyaktig plater metallbearbeiding

I verden av nøyaktig platebehandling har digital tvillingteknologi vokst frem som noe produsenter rett og slett ikke lenger kan overse. Ganske enkelt er det når selskaper oppretter en digital kopi av sin faktiske utstyr eller produksjonslinje slik at de kan kjøre tester og se hva som kanskje vil skje før de rører noe fysisk. Det som gjør denne tilnærmingen verdifull er at fabrikker kan prøve ut forskjellige oppsett og justere parametere uten å kaste bort materialer eller stoppe hele produksjonen. Mange bedrifter rapporterer raskere gjennomføringstider etter at de har implementert disse virtuelle modellene, fordi operatører oppdager potensielle problemer tidlig. Noen biltilbydere nevner spesielt bedre delkonsekvens når de arbeider med komplekse design som krever stramme toleranser. Fremover tror de fleste eksperter at digitale tvillinger vil være avgjørende for smarte fabrikker som har som mål å redusere energiforbruket samtidig som de fortsatt skal møte de stadig økende kravene til tilpassede deler innen flere industrier.

Framsteg i materiale- og fremstillingsmetoder

Lettvekt aluminiumlegemer for produksjon av bilkomponenter

Bilbransjen går gjennom noen store endringer ettersom produsenter begynner å bruke mer lettvektige aluminiumslegeringer i designene sine. Disse nye materialene fører med seg flere fordeler, som forbedret bensinøkonomi og generelle forbedringer i bilers ytelse på veien. Når biler veier mindre på grunn av aluminiumsdeler, forbrukes det mindre energi for å bevege dem – noe som er svært viktig disse dagene hvor alle ønsker å redusere karbonutslipp. I tillegg merker sjåførene at akselerasjonen blir raskere og kjøreegenskapene bedre. Nye studier viser at bilprodusenter i økende grad bytter ut stål mot aluminiumsdeler i ulike modeller. Dette byttet gir mening for selskaper som ønsker å lage lettere biler som likevel er sikre, uten å bryte noen av de strenge miljøreglene som gjelder i dag.

Flerfargeoksideringstreateringer i CNC-snarving

CNC-sagerier vender seg stadig mer mot flerfarget oksidasjonsteknikker fordi de gjør delene bedre å se på samtidig som de faktisk får dem til å vare lenger også. Det som skjer er at spesielle kjemiske prosesser danner disse fargede oksidlagene på metallflater som har dobbel virkning ved å beskytte mot slitasje og samtidig gi produktene den ekstra visuelle effekten som forbrukerne elsker. Ser man på nyeste salgsdata innen produksjon, synes det å være et reelt interesseområde for disse fargealternativene siden de gir effekter som ordinær maling ikke klarer å matche. Tar vi for oss luftfartsbedrifter som trenger lette men likevel holdbare komponenter med et distinkt utseende. Det samme gjelder for produsenter av mobiltelefoner som ønsker at deres nyeste modeller skal skille seg ut fra konkurrentene. Bransjeinsidere vi har snakket med, sier at når selskaper investerer i disse avanserte overflatebehandlinger, har kundene en tendens til å huske merket og komme tilbake for fremtidige kjøp.

Hybridd tilnærminger som kombinerer 3D-printing med tradisjonelle metoder

Produksjon som kombinerer 3D-printing med eldre produksjonsmetoder vinner frem fordi den gjør produksjonen raskere og bedre. Selskaper kan dra nytte av det som 3D-printing er god til – hurtig prototyping og opprettelse av detaljerte design – samtidig som de kan stole på tried and true metoder når de produserer store mengder produkter. Når disse to tilnærmingene arbeider sammen, fører det til lavere kostnader og kortere leveringstider, noe som gir bedrifter et forspring i delproduksjon. Ta flyvingselskaper som eksempel. De har brukt denne blandede metoden til å bygge lettere komponenter med kompliserte former. Dette viser hvor stort rommet er for innovasjon og raskere resultater i moderne produksjonsprosesser.

Bærekraftighet og grønne produksjonsmetoder

Energisparende laseravskjærings teknologier

Laserkuttingsteknologi har kommet langt når det gjelder å spare energi og gjøre produksjon mer miljøvennlig. Den største endringen? Nyere lasersystemer som faktisk bruker mindre strøm under drift. Ta fiberlasere for eksempel, de forbruker omtrent halvparten så mye elektrisitet som eldre CO2-modeller, mens de gir bedre resultater. For fabrikk eiere betyr dette ekte besparelser på strømregningen pluss en mindre karbonavtrykk. Forskning viser at disse moderne oppsettene reduserer energiforbruket med omtrent 30 % sammenlignet med tradisjonelle metoder, noe som betyr mye når fabrikker står under økende press for å gjøre driften mer grønn. Utenfor å bare overholde regler, begynner mange selskaper å se på bærekraft som en del av deres kjernevirksomhet i stedet for en ettertanke.

Gjenvunnet materiale i platerproduksjon

Bruk av gjenvunne materialer i platemetalproduksjon reduserer kostnader samtidig som det er bedre for planeten. Når produsenter arbeider med gjenvunne metaller i stedet for nye, reduserer de gruvedrift som tapper naturressurser. Cradle to Cradle-programmet hjelper med å bekrefte om disse gjenvunte materialene faktisk fungerer godt og er miljøvennlige. En vurdering av hva som skjer i markedet akkurat nå viser at folk ønsker grønnere alternativer. Nylige undersøkelser viser en økning på rundt 20 prosent i antall kunder som aktivt søker etter produkter som er produsert ved bruk av bærekraftige metoder. For platebedrifter som ønsker å forbli konkurransedyktige, gir det mening både økologisk og økonomisk å inkludere gjenvunnet materiale ettersom markedene fortsetter å bevege seg mot bærekraftighet.

Avfallsmindring gjennom rask prototyping

Rask prototyping bidrar virkelig til å redusere avfall fordi det lar designere fortsette å finjustere idéene sine uten å gå gjennom alle materialkostnadene som gamle metoder krever. Se på det slik: I stedet for å bygge fullskala modeller om og om igjen, kan selskaper teste mindre versjoner først. Mange bedrifter har begynt å ta i bruk denne metoden nylig, spesielt i sektorer der materialkostnadene er høye. Noen studier viser at avfallsnivåene synker med rundt 20–25 % når selskaper bytter til disse raskere prototyping-teknikkene. Fremover lover nye teknologier som bedre 3D-printing muligheter enda større reduksjoner i avfall. For produsenter som prøver å balansere budsjettene samtidig som de er miljøansvarlige, tilbyr rask prototyping både praktiske besparelser og en smartere langsiktig strategi for å håndtere industrielle avfallsproblemer.

Innovative Produksjonsløsninger fra RMT Products

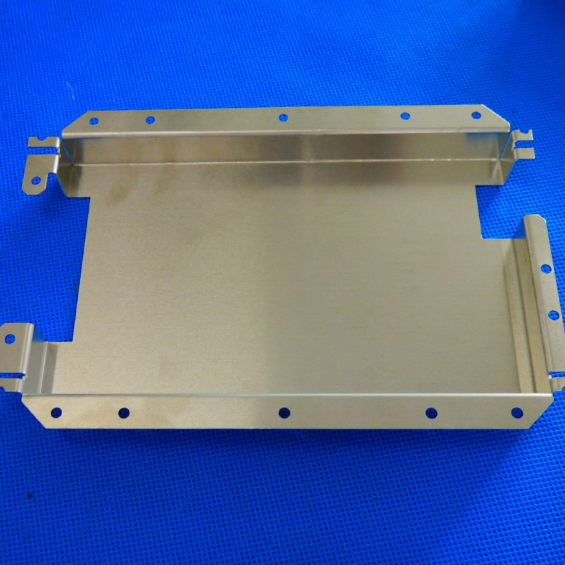

Platerstålslagforproduksjon for diverse anvendelser

RMT håndterer produksjon av platemetall for alle slags industrier, noe som viser hvor tilpasset de egentlig er når det gjelder manufacturing. Selskapet arbeider med ulike fabrikasjonsteknikker, inkludert skjæring, bøying, punching, stansing og sveising. Disse metodene betjener flere markeder, fra biler til fly og til og med elektroniske enheter. Ta for eksempel bilkomponenter – de trenger ekstremt nøyaktig arbeid med platemetall fordi sikkerhetsstandardene er så streng i bilindustrien. Når vi ser på flyproduksjon, spiller platemetall en kritisk rolle i bygging av både sterke og lette strukturer som tåler ekstreme forhold. Det som skiller RMT ut, er deres evne til å tilpasse løsninger basert på hva kundene faktisk trenger. Enten noen ønsker noe standard eller helt unikt, sørger RMT for at det som produseres, passer nøyaktig hva industrien krever.

Høy nøyaktighet flerfarget oksidasjon CNC-fresning

Når det gjelder CNC-fræsning, går RMT virkelig grensene opp i forhold til presisjon og kvalitetsferdigheter. Denne typen oppmerksomhet på detaljer gjør at de holder seg foran konkurrentene innen produksjon disse dager. Det som gjør RMT enda mer unik er hvordan de har tatt i bruk flerfarget oksidasjonsteknikker i produksjonsprosessen. Dette gir kunder ekstra valgmuligheter når det gjelder design, samtidig som det forbedrer den totale utseendet. Vi snakker her om ting som bilkomponenter og elektroniske deler. Oksidasjonsbehandlingen har faktisk en dobbel funksjon, den forbedrer både utseende og holdbarheten mot rust og slitasje over tid. De fleste som har jobbet med RMT, nevner hvor imponert de er over hvor bra ferdige produkter ser ut og hvor godt de tåler belastning. Denne konstante tilbakemeldingen hjelper til med å fastslå RMTs rykte som en pålitelig produsent innenfor sitt felt.

Tilpasset blå/grønn oksidert aluminiumskomponenter

RMT har utviklet en spesiell blå og grønn oksideringsprosess for aluminiumsdeler som virkelig får fotfeste i markedet akkurat nå. Folk ønsker produkter som både ser bra ut og fungerer godt, og denne behandlingen leverer begge deler. Fargene gjør mer enn å gjøre ting visuelt tiltalende – de beskytter faktisk bedre mot rust og slitasje enn standardbehandlinger. Vi har sett at de brukes med hell i alle slags sammenhenger, fra bilprodusenter som søker holdbare deler til teknologiselskaper som ønsker komponenter som skiller seg ut visuelt. Våre kunder kommer stadig tilbake fordi når de setter inn disse behandlede delene under krevende forhold som saltvannsmiljøer eller ekstreme temperaturer, leverer de resultater der andre kanskje ville sviktet. Flere store kunder har fortalt hvordan overgangen til RMTs fargede oksidering har gjort en reell forskjell for produktets levetid og kundetilfredshet i ulike industrier.

Bilindustri-grad plast injeksjonsformings tjenester

Det som virkelig gjør RMT unik innen bilindustrien, er deres førsteklasses arbeid med plastinjeksjon som leverer deler med eksepsjonell nøyaktighet og varig holdbarhet. De dekker alle viktige krav innen bransjestandarder som ISO 9001 kvalitetsstyring og RoHS miljøstandarder. Dette betyr mye for bilprodusenter som i dag står ovenfor stadig skiftende behov, fordi det er økende etterspørsel etter komponenter som både er lette og sterke nok til å tåle reelle bruksforhold. Hele sektoren synes å bevege seg mot termoplast og komposittmaterialer disse dager, og RMT hjelper produsenter å følge med denne utviklingen ved å integrere nye materialer som ikke bare yter bedre, men som også på lang sikt er mer miljøvennlige.

Naturleg oksiderte deler for industriell bruk

Naturlig oksidasjon under produksjon betyr i praksis å påføre en overflatebehandling som gjør at aluminiumsdeler varer lenger og motstår rust, samtidig som de beholder sitt opprinnelige utseende etter behandlingen. Dette fungerer spesielt godt for industrier som luftfart og tung maskinindustri, siden disse komponentene må tåle krevende forhold. Mange ledende produsenter har begynt å bruke naturlig oksiderte deler fordi de vet at disse behandlingene virkelig fungerer for å forlenge produkters levetid, redusere reparasjonskostnader og bidra til å oppfylle de miljøvennlige produksjonsmålene som selskaper satser på i dag.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK