Jaké jsou nejnovější trendy ve výrobě součástek?

Integrace průmyslu 4.0 a chytré výroby

Systémy monitorování výroby řízené IoT

Zavedení IoT technologií do výroby zcela změnilo způsob, jakým sledujeme výrobní procesy, a umožnilo sběr a analýzu dat v reálném čase. Chytré senzory a další IoT zařízení neustále získávají informace z různých bodů výrobní linky. Poskytují údaje o stavu strojů, rychlosti výroby a dokonce o prostředí, ve kterém zařízení pracují. Pokud některý z monitorovaných systémů začne pracovat nesprávně, operátoři mohou problém včas identifikovat, než se rozroste na větší potíže. Automobiloví výrobci dílů, kteří nasadili IoT řešení, například často uvádějí snížení výpadkového času o přibližně 30 %, protože problémy odhalují dříve, než by způsobily zastavení výroby. Pro firmy působící v oblastech přesného plechového průmyslu nebo výroby automobilových dílů znamená hladký a nepřetržitý provoz výrobních linek pravidelné dodržování termínů dodání a zároveň dodávání produktů odpovídajících všem nárokům na kvalitu.

Řešení prediktivní údržby na bázi umělé inteligence

Prediktivní údržba využívající umělou inteligenci mění způsob, jakým továrny přistupují k údržbě zařízení. Místo oprav po výpadku se nyní zaměřují na odhalování problémů ještě před jejich vznikem. Když výrobci zadávají historická data do chytrých algoritmů, tyto systémy dokážou předpovědět, kdy může dojít k poruše strojů. To umožňuje firmám plánovat opravy v předem určeném čase, místo paniky během neočekávaných výpadků, čímž se snižuje prostoj a náklady na drahé nápravy. Některé společnosti už také zaznamenaly úspory – například celkově o 20 % nižší náklady na údržbu, přičemž stroje zůstávají v provozu déle mezi jednotlivými servisy. Vezměme si například společnost General Electric. Loni nasadila údržbu založenou na umělé inteligenci v několika továrnách. Jejich inženýři zaznamenali méně přerušení výroby, protože technici mohli řešit menší problémy dříve, než se změnily v závažné potíže. Pro výrobce plechových dílů a jiné přesné výrobní provozy znamená spolehlivý provoz drahých strojů náskok před konkurencí, která stále využívá tradiční metody údržby. Technologie sice není zatím dokonalá, ale první uživatelé už nyní zaznamenávají hmatatelné výhody, které stojí za zvážení.

Digitální twin technologie v přesné výrobě plechů

Ve světě přesné výroby plechových dílů se digitální dvojčata vyprofilovala jako něco, čemu výrobci už nemohou déle zcela ignorovat. V podstatě se jedná o vytvoření digitální kopie skutečných zařízení nebo výrobní linky, aby bylo možné provádět testy a předvídat průběh dějů, aniž by se fyzicky zasahovalo do zařízení. Hodnotu tohoto přístupu představuje možnost vyzkoušet si různé konfigurace a upravovat parametry bez plýtvání materiálem nebo úplným zastavením výroby. Mnoho výrobců uvádí, že po nasazení těchto virtuálních modelů se zkrátila doba odezvy, protože operátoři dříve identifikují potenciální problémy. Někteří automobiloví dodavatelé konkrétně zmínili lepší shoda rozměrů dílů při práci s komplikovanými návrhy vyžadujícími úzké tolerance. Do budoucna většina odborníků předpovídá, že digitální dvojčata budou pro chytré továrny klíčová, pokud půjde o snížení energetické náročnosti a zároveň o splnění rostoucí poptávky po výrobě výrobků na míru v různých průmyslových odvětvích.

Pokroky v materiálech a technikách výroby

Lekvérní hliníkové slitiny pro výrobu automobilových dílů

Automobilový průmysl prochází významnými změnami, protože výrobci začínají více používat lehké hliníkové slitiny ve svých konstrukcích. Tyto nové materiály přinášejí několik výhod, jako je například lepší spotřeba paliva a celkové zlepšení výkonu vozidel na silnici. Když jsou vozy díky hliníkovým dílům lehčí, spotřebovávají méně energie na pohyb – což je v dnešní době, kdy si všichni přejí snížit emise CO2, velmi důležité. Navíc řidiči zaznamenávají i rychlejší akceleraci a pohodlnější jízdu. Nedávné studie ukazují, že automobilky stále častěji nahrazují ocel hliníkovými komponenty v různých modelech. Tato výměna dává smysl pro společnosti, které se snaží vyrábět lehčí, a přesto bezpečné automobily, aniž by porušovaly přísná pravidla týkající se ochrany životního prostředí, která jsou nyní v platnosti.

Vícefázové oxidace v CNC obrábění

Dílny zabývající se CNC obráběním se dnes čím dál víc uchylují k vícebarevným oxidačním technikám, protože díky nim vypadají součástky lépe a zároveň jsou odolnější a vydrží déle. Co se přesně děje, je to, že speciální chemické procesy vytvářejí tyto barevné oxidové vrstvy na kovových povších, které mají dvojí funkci – chrání před opotřebením a zároveň dodávají produktům ten extra vizuální efekt, který odhadují zákazníci. Podle nedávných prodejních dat z průmyslu je patrný opravdový zájem o tyto barevné možnosti, protože vytvářejí efekty, které běžné nátěry prostě nezvládnou. Vezměme si třeba letecké společnosti, které potřebují lehké, ale přitom trvanlivé komponenty s výrazným vzhledem. Stejné to je i u výrobců telefonů, kteří chtějí, aby jejich nové modely vynikly mezi konkurencí. Odborníci z oboru, s nimiž jsme mluvili, říkají, že pokud firmy investují do těchto luxusních povrchových úprav, zákazníci si značku lépe zapamatují a následně se k ní opakovaně vrací.

Hybridní přístupy kombinující 3D tisk s tradičními metodami

Výroba kombinující 3D tisk s tradičními výrobními metodami získává na oblibě, protože zrychluje a zlepšuje výrobu. Společnosti mohou využít výhody 3D tisku – rychlé vytváření prototypů a komplexní návrhy – a zároveň se spolehnout na osvědčené metody při výrobě velkých množství produktů. Když tyto dva přístupy pracují společně, snižují náklady a zkracují dodací lhůty, čímž poskytují firmám výhodu při výrobě dílů. Vezměme si například letecké společnosti. Tyto smíšené metody používají k výrobě lehčích komponent s komplikovanými tvary. To ukazuje, jak velký je potenciál pro inovace a urychlení procesů v moderní výrobní technologii.

Udržitelnost a ekologické výrobní praktiky

Energeticky úsporné laserové řezné technologie

Laserová technologie se v poslední době velmi posunula kupředu, pokud jde o úsporu energie a ekologičtější výrobu. Největší změna? Novější laserové systémy, které ve skutečnosti využívají méně elektrické energie během provozu. Vezměme si například vláknové lasery, které spotřebují přibližně polovinu elektřiny ve srovnání se staršími CO2 modely, a přitom poskytují lepší výsledky. Pro vlastníky továren to znamená skutečné úspory nákladů na energie a menší uhlíkovou stopu. Výzkumy ukazují, že tyto moderní systémy snižují spotřebu energie o přibližně 30 % ve srovnání s tradičními metodami, což má velký význam, jelikož továrny čelí rostoucímu tlaku, aby udržitelnějším způsobem provozovaly své operace. Mimo splnění předpisů začínají mnohé společnosti vnímat udržitelnost jako nedílnou součást své jádrové firemní strategie, nikoli jako něco, co je doplněno dodatečně.

Recyklované materiály ve výrobě plechu

Použití recyklovaných materiálů při výrobě plechových dílů snižuje náklady a zároveň šetří planetu. Když výrobci pracují s recyklovanými kovy namísto surových, omezují těžební činnosti, které vyčerpávají přírodní zdroje. Program Cradle to Cradle pomáhá ověřit, zda tyto recyklované materiály skutečně dobře fungují a jsou ekologicky přijatelné. Pohled na současnou situaci na trhu ukazuje, že lidé požadují ekologičtější varianty. Nedávné průzkumy ukazují asi 20procentní nárůst zákazníků, kteří aktivně hledají produkty vyrobené udržitelnými způsoby. Pro provozy zabývající se výrobou z plechu, které chtějí zůstat konkurenceschopné, dává smysl začlenit recyklované materiály, a to jak z hlediska ekologického, tak i ekonomického, jelikož trhy stále více směřují k udržitelnosti.

Redukce odpadů prostřednictvím rychlé prototypizace

Rychlé vytváření prototypů opravdu pomáhá omezit odpad, protože umožňuje návrhářům neustále doladovat své nápady, aniž by museli čelit nákladům na materiál spojeným s klasickými metodami. Představte si to takto: místo opakované výroby plnohodnotných modelů mohou firmy nejprve testovat menší verze. Mnoho podniků tento způsob v poslední době začalo uplatňovat, zejména v odvětvích, kde jsou vysoké náklady na materiál. Některé studie ukazují, že hladina odpadu klesá o přibližně 20–25 %, když firmy přecházejí na tyto rychlejší prototypovací techniky. Do budoucna slibují nové technologie, jako například pokročilejší možnosti 3D tisku, ještě větší redukci odpadu. Pro výrobce, kteří se snaží vyrovnat rozpočet a zároveň jednat z hlediska ochrany životního prostředí, nabízí rychlé vytváření prototypů praktické úspory a zároveň rozumnou dlouhodobou strategii pro řešení průmyslového odpadu.

Inovativní výrobní řešení od RMT Products

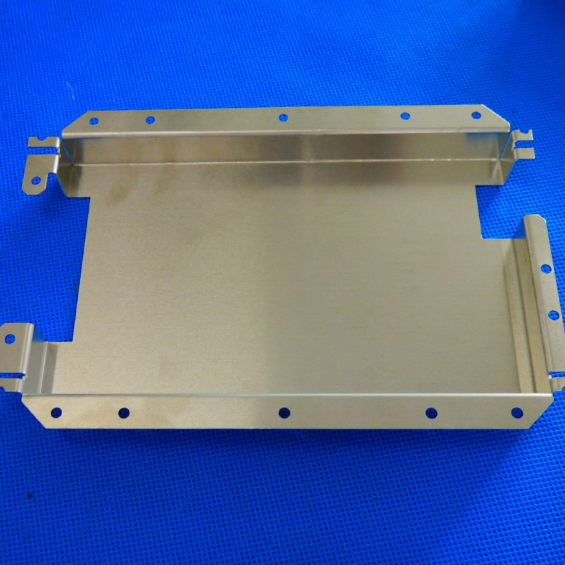

Výroba plechových dílů pro různorodé aplikace

RMT zajišťuje výrobu plechových dílů pro všechny možné průmyslové odvětví, čímž dokonale demonstruje svou skutečnou adaptabilitu v oblasti výroby. Společnost využívá různé techniky zpracování plechů, včetně řezání, ohýbání, pěchování, razení a svařování. Tyto metody nacházejí uplatnění na různorodých trzích – od automobilů, přes letadla až po elektronická zařízení. Vezměme si například automobilové díly, kde je zapotřebí extrémně přesná práce s plechem, jelikož bezpečnostní standardy v automobilovém průmyslu jsou velmi přísné. Pokud se podíváme na výrobu letadel, hraje plechová konstrukce klíčovou roli při stavbě pevných, ale zároveň lehkých struktur, které odolávají extrémním podmínkám. Co odlišuje RMT od ostatních, je jejich schopnost přizpůsobit řešení konkrétním potřebám zákazníků. Ať už si zákazník přeje něco standardního nebo zcela jedinečného, RMT zajistí, aby výsledný produkt přesně odpovídal požadavkům daného průmyslového odvětví.

Vysokoprávná vícefázová oxidace CNC frézování

Pokud jde o frézování na CNC, RMT opravdu posouvá hranice přesnosti a kvalitního řemeslného zpracování. Taková péče o detaily udržuje firmu v popředí výrobců. Co RMT odlišuje ještě více, je integrace technik vícebarevné oxidace do jejich výrobního procesu. To poskytuje zákazníkům další možnosti při personalizaci vzhledu a zároveň vylepšuje celkový vzhled. Mluvíme zde o věcech jako jsou autodíly a elektronické komponenty. Oxidační úprava zároveň zvyšuje jak estetický vzhled, tak odolnost proti rezavění a opotřebení v průběhu času. Většina lidí, kteří s RMT pracovali, zmiňuje, jaký mají dojem z kvality hotových produktů a jejich odolnosti. Tato konzistentní zpětná vazba pomáhá upevnit RMT jako výrobce, na kterého se lze spolehnout.

Vlastní modrá/zelená oxidovaná aluminová součást

Společnost RMT vyvinula speciální modrý a zelený oxidační proces pro hliníkové díly, který se v současnosti na trhu velmi prosazuje. Lidé chtějí produkty, které dobře vypadají a zároveň dobře fungují, a tato úprava zajišťuje obojí. Tyto barvy dělají víc než jen to, že věci hezky vypadají – ve skutečnosti zajišťují lepší ochranu proti rezavění a opotřebení než běžné povrchové úpravy. Viděli jsme, že jsou úspěšně využívány v mnoha různých oblastech – od automobilových výrobců hledajících odolné díly až po technologické firmy, které chtějí komponenty, které se vizuálně odlišují. Naši zákazníci se stále vrací proto, že když tyto upravené díly použijí v náročných podmínkách, jako jsou prostředí se slanou vodou nebo extrémní teploty, fungují tam, kde by jiné mohly selhat. Několik velkých klientů potvrdilo, že přechod na barevnou oxidaci od RMT značně ovlivnil trvanlivost produktů a uspokojenost zákazníků v různých odvětvích.

Služby formování plastů pro automobilový průmysl

Co opravdu činí RMT výjimečnou v automobilovém průmyslu, je jejich špičková práce v oblasti vstřikování plastů, která dodává díly s mimořádnou přesností a trvanlivou odolností. Splňují všechny důležité průmyslové normy, jako je kvalitativní řízení ISO 9001 a dodržování ekologických požadavků RoHS. Pro výrobce automobilů, kteří čelí dnešním proměnlivým požadavkům, to má velký význam, jelikož roste poptávka po komponentech, které jsou lehké a zároveň dostatečně odolné, aby vydržely reálné provozní podmínky. Celý sektor se nyní posouvá směrem k termoplastům a kompozitním materiálům, a RMT tak pomáhá výrobcům těmto změnám v praxi přizpůsobit využitím nových materiálů, které nejen vylepšují výkon, ale zároveň jsou v dlouhodobém horizontu šetrnější k životnímu prostředí.

Přirozeně oxidované součásti určené pro průmyslové použití

Přirozená oxidace během výroby v podstatě znamená nanášení povrchové úpravy, která prodlužuje životnost hliníkových dílů, zvyšuje odolnost proti rezavění a zároveň udržuje jejich původní vzhled. Tato technologie je velmi užitečná pro průmyslové odvětví, jako je letecký průmysl nebo výroba těžkých strojů, protože tyto komponenty musí odolávat náročným podmínkám. Mnoho předních výrobců začalo používat díly s přirozenou oxidací, protože znají skutečnost, že tyto úpravy skutečně prodlužují funkčnost produktů, snižují náklady na opravy a pomáhají splňovat cíle udržitelné výroby, které firmy v současnosti prosazují.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK