Бързо проектиране срещу традиционно проектиране: сравнителен анализ

Ключовите разлики между бързото и традиционното проектиране

Бързина и временна ефективност в съвременното производство

Бързото прототипиране дава на компаниите голям тласък в скоростта в сравнение със старите производствени методи. Целият процес позволява на фирмите да тестват идеи много по-бързо, понякога изработвайки работещи модели за дни вместо да чакат седмици или дори месеци, както при традиционните методи. Много производители съобщават, че са намалили времето за разработка с около 30 до дори 50 процента, което им помага значително да изведат продуктите си на пазара по-бързо. Традиционните подходи отнемат много време, защото включват множество стъпки в завода, което затруднява прехода от идея към действителен продукт без закъснения. За индустрии, където е важно да си първи, използването на бързо прототипиране означава по-кратки периоди на изчакване и по-добри шансове да се изпревари конкуренцията на пазара с нови иновации.

Последици за разходите: Краткосрочно срещу масовото производство

Цената на нещо зависи много от това колко единици трябва да се произведат, когато се сравнява бързото прототипиране с традиционните методи. За малки серии, при които дизайнерите постоянно променят нещата, бързото прототипиране спестява значителни средства. Вземете например производителите на автопринадлежности – те спестяват хиляди, когато произведат под 100 броя, защото няма нужда от скъпи форми всеки път, когато променят дизайна. Но когато компаниите започнат да говорят за хиляди единици, традиционните подходи изведнъж изглеждат по-добре финансово. Първоначалните разходи за инструменти и форми може да изглеждат високи на пръв поглед, но разпределени върху десетки хиляди продукта, тези разходи бързо изчезват. Затова повечето фабрики все още използват традиционни методи при мащабиране на производството над определени прагове, въпреки цялата шумиха около новите технологии.

Гъвкавост в дизайна и геометрична сложност

Това, което прави бързото прототипиране толкова привлекателно, е начинът, по който позволява на дизайнерите да работят с всевъзможни форми и облици, които биха били невъзможни с традиционни методи. Вземете например 3D печатането – то може да произведе изключително детайлни части, като разходите са само част от тези при традиционното производство. Целият процес не е ограничен и във фиксирани параметри. Дизайнерите могат да правят корекции по време на работа, нещо, което просто не се случва често при конвенционалните подходи, където промените означават да започваш от нулата. Този вид свобода е изключително важна, когато се разширяват творческите граници. Художниците и разработчиците на продукти откриват, че могат бързо да тестват смели идеи, без да се притесняват дали те съответстват на стандартните производствени ограничения.

Материална универсалност в листова метална фабрикация

Бързото прототипиране работи с всички видове материали, което отваря много възможности за персонализирани приложения в различни сектори. Традиционните методи за производство се ограничават от ограниченията на инструментите и ограничените опции за материали, докато бързото прототипиране позволява на производителите да използват пластмаси, метали и композитни материали. Според индустриални данни тези системи могат да обработват около 50 различни материала – нещо, което обикновените работилници за ламарина просто не могат да направят. Възможността за избор от толкова много материали прави голяма разлика при разработването на иновативни продукти. Например, компании, произвеждащи медицински устройства, могат да тестват прототипи с биосъвместими материали преди финалното производство, което спестява време и пари за преустройства по-късно.

Преварителни и ограничения на всеки метод

Предимства на бързото проектиране за производство на автопarten

В производството на части за автомобили, бързото прототипиране носи реални предимства, когато скоростта е от съществено значение. Този процес позволява на инженерите бързо да тестват идеи и да ги коригират, без да се налага пълномащабно производство от самото начало. Това намалява времето, необходимо за превръщането на продуктите от чертежна дъска до автомобилното преддверие. Много предприятия вече работят по така нареченото производство just-in-time, което означава по-малко отпадъчен метал и по-бърза реакция при променящите се изисквания на клиентите. Статистика показва, че автомобилните производители са намалили грешките в дизайна с около 40%, след като са приели тези методи. Подобно подобрение е разумно както за контрола на качеството, така и за икономия на разходи в дългосрочен план.

Традиционни предимства на проектирането при структурната целост

В сектори като авиокосмическото инженерство и строителството, традиционното прототипиране все още изиграва критична роля, защото никой не може да компрометира структурната здравина. Старомодният начин обикновено създава физически модели, които действително съответстват на издръжливостта и силата на крайния продукт. Когато бъдат подложени на сериозни тестове за натоварване, тези конвенционални прототипи често издържат по-добре в сравнение с по-бързите алтернативи. Проучване на MIT от 2021 година установи, че традиционните методи продължават да работят надеждно дори когато са подложени на екстремни натоварвания, което е от решаващо значение за неща като авиационни части или компоненти на мостове, където изневеряването не е опция.

Ограничености на материалите при бързи итерации в проектирането

Бързото прототипиране определено предлага голяма гъвкавост, но среща някои ограничения относно използваните материали, които влияят на здравината на прототипите. Материалите, които обикновено използваме за бързо прототипиране, просто не издържат на натоварване по същия начин като металите в обикновените прототипи, което ограничава приложението им в по-напрегнати условия. Експерти в индустрията постоянно подчертават, че познаването на характеристиките на материалите е от голямо значение. Дизайнерите трябва да намерят точното съчетание между изработването на креативни форми и осигуряването на това, че направеното на практика ще работи правилно в реални условия.

Сравнение на изискванията за инструментиране и разходите за работа

Традиционното прототипиране обикновено означава големи разходи за съоръжения още в самото начало, което засяга особено здраво бюджета на малките предприятия. Разходите за труд също имат тенденция да нарастват, тъй като тези проекти изискват квалифицирани работници и отнемат много време за правилната настройка. Бързото прототипиране променя това положение, като намалява разходите за труд благодарение на автоматизирани системи, които произвеждат компоненти по-бързо от всякога. Машините изпълняват няколко задачи едновременно, така че операциите протичат по-гладко и има по-малко зависимост от ръчна работа. За компании, които имат нужда бързо да тестват различни дизайни или да правят корекции по прототипите, този подход прави голяма разлика както по отношение на спестеното време, така и на изразходваните средства.

Избор на правилния метод за проектиране

Раз/Dkания относно мащаба на проекта и времето за постигане на пазара

Изборът на правилния подход за създаване на прототип зависи от няколко фактора, включително мащаба на проекта и колко спешен всъщност е. Големите проекти обикновено се възползват от традиционни методи, защото продължават по-дълго и включват подробни стъпки, които гарантират, че компонентите могат да издържат на интензивна употреба с течение на времето. От друга страна, компании, които се борят със срокове, обикновено избират бързо прототипиране. Стартърите в частност намират този подход за много ценен, когато се опитват да не изостават от текущите изисквания на клиентите. Данни от индустрията показват, че екипите, работещи под натиск, често постигат по-добри резултати с бързи опции за прототипиране, тъй като те позволяват бързи промени по време на разработката и ускоряват излизането на продуктите на пазара, без да компрометират стандартите за качество.

Отраслева приложение: Авиация срещу Потребителски продукти

Различните индустрии подхождат към прототипирането по напълно различни начини, защото имат толкова различни цели и стандарти. Вземете аерокосмическата индустрия например, където традиционното прототипиране все още е на върха, тъй като отговаря на строгите правила за безопасност и структурни изисквания, за които никой друг не се интересува. Тези прототипи трябва да издържат всевъзможни жестоки тестове, преди някой дори да помисли да ги пусне в употреба. От друга страна, производителите на потребителски стоки обичат методите за бързо прототипиране, които им позволяват да коригират дизайна въз основа на това, което клиентите наистина искат, вместо на това, което инженерите мислят, че трябва да искат. Фирми за пазарни проучвания следят как тези различни подходи оформят пътищата на разработката на продуктите в различните сектори. В края на деня изборът дали една компания ще избере бавни, но безопасни методи или бързи и гъвкави зависи изцяло от това какво е най-важно за нея – безопасността първо или бързото извеждане на продуктите на пазара.

Анализ на разходи и ползи за персонализирани машинни нужди

Важно е да знаете колко всъщност струват различните подходи при изработката на прототипи, когато се опитвате разумно да разпределяте бюджета си за проекти. Добрият преглед на най-изгодния финансов вариант зависи предимно от това колко единици трябва да бъдат произведени и колко сложен е дизайна. За по-малки серии, бързата прототипизация обикновено е по-изгодна, което обяснява защо толкова много фирми избират този подход за уникални или ограничени серии. Когато става дума за големи серийни производства обаче, традиционните методи често са по-рационални от гледна точка на бюджета. И числата не лъжат - умните фирми, които отделят време да сравняват опциите, често спестяват около 25-30% от разходите за прототипи. Това ниво на икономия прави голяма разлика в пазари с висока конкуренция, където всяко пени събира.

Напреднали решения с CNC за нуждите на проектирането

Висококачествено механообработване с CNC за медни механични компоненти

Когато става въпрос за производството на наистина прецизни детайли от месинг за механични приложения, CNC обработката просто няма равен, особено когато се нуждаем от тези изключително тесни допуски. Технологията, стояща зад този производствен подход, носи реални предимства. Детайлите се произвеждат по-бързо, тъй като има по-малко чакане между етапите, а общите разходи за производство обикновено остават по-ниски в сравнение с други методи. Затова толкова много работници първо се обръщат към CNC машини при създаването на прототипи на нови механични конструкции. Поглеждайки какво се случва в индустрията днес, все повече производители преминават към CNC техники. Защо? Защото тези машини позволяват на инженерите да създават компоненти, които служат по-дълго в експлоатация. Подробният контрол върху всеки аспект на процеса на рязане означава по-малко дефекти и по-добро представяне на готовите продукти в различни индустриални сектори.

Петосно персонализирано опачване за сложни автомобилни части

Петостепенната индивидуална обработка осигурява на производителите невероятна свобода при създаването на сложни форми и детайлни геометрии, необходими за днешни автопринадлежности. Реалното предимство идва от намаляването на броя на настройките, необходими при производството на части, което спестява време и прави прототипите значително по-точни. Анализът на реални данни от автомобилни фабрики показва защо производствените цехове постоянно използват петостепенни методи за прототипи на висок клас. Това вече е приета стандартна практика в индустрията за всички задачи, които изискват прецизност, надвишаваща възможностите на традиционните методи.

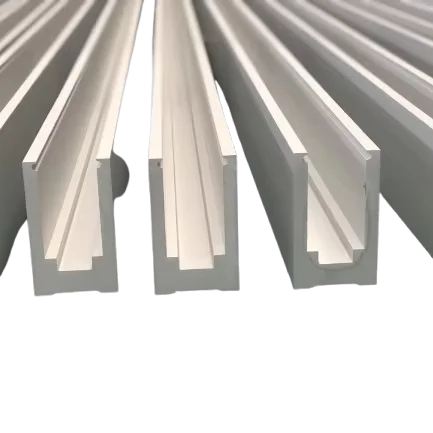

Прецизни алуминиеви сплави за избучване на аксесоари

Екструзията на алуминиеви сплави предлага здрав, но лек вариант, който е много подходящ за изработването на прототипи в индустрии като авиокосмическата и автомобилната. Процесът осигурява доста добра точност в повечето случаи, което означава, че детайлите работят по един и същ начин, когато трябва да се задържат заедно, като при това остават колкото се може по-леки. Ако разгледаме реални приложения, много производители на самолети използват алуминиеви екструзии, защото добре съчетават цена и представяне. Например, компоненти на крилете и секции на фюзелажа често разчитат на този метод, тъй като той намалява разходите, без да жертва стандартите за безопасност.

Мини CNC части за прототипи на медицински устройства

Мини CNC машините са станали почти задължителни в производството на медицински устройства напоследък, особено когато става въпрос за изработване на малки детайли с прецизна обработка. Тези мини машини могат да обработват най-различни сложни форми, което означава, че медицинските продукти всъщност отговарят на строгите индустриални стандарти, които трябва да съответстват. Медицинските регулатори подчертават колко важно е прецизионното изработване на прототипи, а ние забелязваме, че все повече болници и клиники настояват за внедряване на мини CNC технологии в производствените си линии.

Услуги по обработване на високоточен алуминиев сплав

Обработването осигурява високи толеранции, които са от съществено значение за прецизните компоненти в сектори като авиационния и автомобилният. Тази способност да поддържа точни диаметри и повърхностни завършвания ефективно отговаря на критичните спецификации на проектите. Индустрийните анкети показват, че високоточеното обработване е получило предимство при производството на компоненти, които изискват точност в размерите и качеството.

Бъдещите тенденции в технологиите за прототипиране

Интеграция с умното производство (Индустрия 4.0)

Съчетаването на бързо прототипиране с интелигентно производство в рамките на Индустрия 4.0 променя начина, по който фабриките работят днес. Когато производителите свържат събирането на данни в реално време с реално тестване на прототипи, те намаляват загубеното време по време на циклите на разработка на продукта. Интелигентните технологии вече не просто събират данни – те активно помагат за коригиране на дизайна „на летене“, въз основа на това какво най-добре работи в практиката. За предприятията, управляващи производствени линии, това означава получаване на обратна връзка много по-бързо, така че промените се извършват по-бързо, вместо да се чакат седмици между тестовите серии. Някои проучвания предполагат, че компании, приели тези интелигентни подходи, виждат производството си да нараства с над 20 процента, въпреки че постигането на това изисква правилна настройка и обучение във всички отдели. Реалната стойност идва от по-кратките срокове за изпълнение и по-добрите продукти, които по-рано достигат до магазините.

Устойчиви материали в услугите за бързо прототипиране

Устойчивостта стана важна при разработката на продукти напоследък, затова много компании се насочиха към по-екологични материали за своите прототипи. Това означава, че дизайнерите започнаха да използват неща като рециклирани пластмаси и растителни съединения вместо традиционните опции. Тези алтернативи намалят отпадъците и замърсяването, като в същото време осигуряват добро представяне при тестването. Много предприятия виждат в това начин да попълнят изискванията в международните отчети за устойчивост, които са под натиск да подават. Според индустриални данни, задвижването зад тези еко материали също е значително. Някои анализатори говорят за около 30 процента растеж в използването им в рамките на пет години. Въпреки че е добра за планетата, тази практика има смисъл и от маркетингова гледна точка, тъй като потребителите все повече се интересуват от произхода на продуктите и начина на производството им.

Хибридни подходи, комбиниращи двете метода

Комбинацията от бързо прототипиране с по-стари, по-установени методи става все по-важна за производителите, които искат по-добри резултати, без да жертват качеството. Когато компании използват тези подходи заедно, те получават предимствата на скоростта на модерните техники, но в същото време запазват надеждността, която идва от традиционните методи на производство. Помислете за това по следния начин: продуктите могат да се тестват и усъвършенстват бързо, но все още да издържат на реални условия на употреба. Много специалисти в областта са забелязали, че този комбиниран подход намалява загубеното време и пари по време на производствените серии. За бизнесите, които се стремят да оптимизират операциите си, намирането на този баланс между традиционното майсторство и високите технологии е разумно както икономически, така и от практически гледна точка.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK