Hızlı Prototip Oluşturma ile Geleneksel Prototip Oluşturma: Bir Karşılaştırmalı Analiz

Hızlı ve Geleneksel PrototipLeodaki Ana Farklar

Modern Üretimde Hız ve Zaman Etkinliği

Hızlı prototipleme, eski üretim tekniklerine göre işletmelere hız konusunda büyük bir avantaj sağlar. Tüm süreç, şirketlerin fikirleri çok daha hızlı test etmesine olanak tanır; bazen geleneksel yöntemlerle haftalar hatta aylar süren süreçlerin aksine günler içinde çalışır modeller hazırlanabilir. Birçok üretici, geliştirme süresini yaklaşık %30'a varan oranlarda azalttığını bildirmektedir; bu da ürünleri pazara daha hızlı sunulabilir hale getirir. Geleneksel yaklaşımlar fabrikada gereken birçok adımı içerdiğinden fikirden ürüne geçişi geciktiren zorluklar yaratır. Özellikle pazarın ilk oyuncusu olmak önemli olan sektörlerde, hızlı prototipleme benimsenerek bekleme süresi kısalır ve rekabet avantajı elde edilir.

Maliyet Yansımları: Kısa Süreli Üretim ve Toplu Üretim Karşılaştırması

Bir şeyin maliyeti, hızlı prototipleme ile eski yöntemler karşılaştırıldığında üretilecek birim sayısına çok bağlıdır. Tasarımcıların sürekli değişiklik yaptığı küçük partilerde hızlı prototipleme, maliyetleri ciddi şekilde düşürür. Örneğin otomotiv yedek parça üreticileri, 100'den az parça üretirken tasarım her değiştiğinde pahalı kalıplara gerek kalmadığı için binlerce dolar tasarruf sağlarlar. Ancak şirketler binlerce adet üretimden bahsetmeye başladığında, geleneksel yöntemler finansal olarak daha iyi görünmeye başlar. İlk başta kalıp ve takım için yapılan yatırım maliyeti yüksek gibi görünse de, bu maliyet on binlerce ürüne yayıldığında çok hızlı bir şekilde yok olur. Bu yüzden, yeni teknolojiler hakkında ne kadar iddia olursa olsun, çoğu fabrika belirli bir üretim hacmi aşılınca hâlâ geleneksel yöntemleri tercih eder.

Tasarım Esnekliği ve Geometrik Karmaşıklık

Hızlı prototipleme sürecinin en dikkat çekici yanı, eski yöntemlerle imkansız olan çeşitli şekiller ve formlar üzerinde çalışma imkanı sunmasıdır. Örneğin 3D baskı teknolojisi, geleneksel üretim yöntemlerinin maliyetinin sadece küçük bir kısmıyla oldukça detaylı parçalar üretebilir. Ayrıca süreç sabit parametrelere bağlı değildir. Tasarımcılar, geliştirme sürecinde işleri istenildiği gibi değiştirebilirler; bu ise esneklik, geleneksel yaklaşımlarda değişiklikler yapıldığında neredeyse baştan başlamak anlamına geldiği için oldukça değerlidir. Yaratıcı sınırların zorlandığı bu tür özgür ortamlar, hem sanatçılar hem de ürün geliştiriciler için standart üretim sınırlamaları düşünülmeden hızlıca fantezi fikirlerin denenmesine olanak sağlar.

Çelik Plak fabrication'da Malzeme Çeşitliliği

Hızlı prototipleme, tüm tür malzemelerle çalışır ve çeşitli sektörlerde özel uygulamalar için birçok olanak sunar. Geleneksel üretim yöntemleri, kalıp sınırlamaları ve sınırlı malzeme seçenekleriyle karşı karşıya kalırken hızlı prototipleme, üreticilerin plastikler, metaller ve kompozit malzemelerle çalışma imkanı sağlar. Sektörel veriler, bu sistemlerin yaklaşık 50 farklı malzemeyle başa çıkabildiğini göstermektedir; bu da sıradan sac metal atölyelerinin yapamadığı bir şeydir. Çok çeşitli malzemeler arasından seçim yapabilme yeteneği, yenilikçi ürünler geliştirilirken büyük bir fark yaratır. Örneğin, tıbbi cihaz şirketleri, nihai üretimden önce biyouyumlu malzemelerle prototipleri test ederek daha sonra yapılan yeniden tasarımlarda zaman ve para tasarrufu sağlayabilir.

Her Bir Yöntemin Avantajları ve Sınırları

Otomotiv Parçaları Üretimi için Hızlı Prototipleme Faydaları

Oto yedek parça üretiminde, hızlı prototipleme süreci, hızın en çok önem taşıdığı durumlarda gerçek avantajlar sunar. Bu süreç, mühendislerin fikirlerini hızlıca test edip hemen tam ölçekli üretime geçmeden önce düzenlemeler yapmasına olanak tanır. Bu da ürünün çizim masasından showroom katına gelmesi için gereken süreyi kısaltır. Günümüzde birçok atölye, artan esneklik ve müşteri isteklerine hızlı yanıt verme ihtiyacı doğrultusunda, 'sadece zamanında üretim' olarak bilinen yöntemle çalışıyor. Bu yaklaşım, atık metalin azalması ve müşteri farklı şeylere ihtiyaç duyduğunda daha hızlı tepki süreleri sağlar. Bazı veriler, otomotiv üreticilerinin bu yöntemleri benimseyeli tasarımdaki hataları %40 civarında azalttığını gösteriyor. Bu tür iyileştirmeler, hem kalite kontrol hem de zaman içinde maliyet tasarrufu açısından mantıklıdır.

Geleneksel Prototiplemenin Yapısal Bütünlükte Güçleri

Havacılık mühendisliği ve bina inşaatı gibi sektörlerde geleneksel prototipleme hâlâ kritik bir rol oynamaktadır çünkü kimsenin yapısal bütünlük konusunda taviz vermesi mümkün değildir. Eski yöntemler, aslında üretilmiş olan son ürün kadar dayanıklı ve sağlam olacak fiziksel modeller oluşturmaya meyillidir. Yoğun stres testlerine tabi tutulduğunda, bu geleneksel prototipler, piyasada bulunan daha hızlı alternatiflerden çoğuyla kıyaslandığında daha iyi dayanma eğilimi gösterir. 2021 yılında MIT'den yapılan araştırmalar, geleneksel yöntemlerin zorlanma limitlerine kadar dahi itildiğinde bile sürekli olarak güvenilir performans gösterdiğini ortaya koymuştur ve bu durum, uçak parçaları ya da köprü bileşenleri gibi hiçbir şekilde hata düşünülemeyen alanlarda çok büyük önem arz etmektedir.

Hızlı Yinelemelerdeki Malzeme Kısıtlamaları

Hızlı prototipleme kesinlikle büyük esneklik sunar ancak prototiplerin ne kadar dayanıklı olduğuna etki eden bazı malzeme sınırlamalarıyla karşılaşır. Hızlı prototipleme için genellikle kullandığımız malzeme, normal prototiplerdeki metal kadar strese dayanıklılık göstermez, bu da zor şartlarda uygulanabilecekleri alanları sınırlar. Sektör uzmanları sürekli olarak bu malzeme özelliklerinin bilinmesinin büyük önem taşıdığını belirtmektedir. Tasarımcıların yaratıcı şekiller üretme ve ortaya çıkan ürünün gerçek yaşam koşullarında gerçekten işlevsel olmasından emin olma arasında doğru dengeyi bulmaları gerekir.

Aletleşme Gereksinimleri ve Emeklilik Maliyetleri Karşılaştırması

Eski tip prototipleme genellikle işe başlarken kalıpçılık konusunda ciddi harcamalar yapılması anlamına gelir ve bu da özellikle küçük işletmelerin cebine zarar verir. İşçilik maliyetleri de bu projelerin uzman işçiler gerektirmesi ve kurulumun yapılması uzun zaman alması nedeniyle artar. Hızlı prototipleme, otomatik sistemler sayesinde işçilik maliyetlerini azaltarak bu durumu değiştirir; parçalar eskisinden çok daha hızlı üretilir. Makineler aynı anda birçok görevi üstlenir, böylece işlemler daha sorunsuz yürütülür ve elle yapılan işlere olan ihtiyaç azalır. Farklı tasarımları hızlıca test etmek veya prototipleri gelişigüzel olarak ayarlamak zorunda olan şirketler için bu yaklaşım, hem zaman hem de para açısından büyük fark yaratır.

Uygun Prototip Yöntemini Seçme

Proje Ölçeği ve Piyasaya Çıkış Süresi DüşünCELER

Doğru prototipleme yaklaşımını seçmek, projenin ölçeği ve ne kadar acil olduğu gibi çeşitli faktörlere bağlıdır. Büyük projeler genellikle daha uzun sürdükleri için ve zaman içinde parçaların zorlu koşullara dayanabilmesini sağlayan detaylı adımları içerdiği için geleneksel yöntemlerden yarar sağlar. Buna karşılık, sıkı zaman çizelgeleriyle yarışan şirketler genellikle hızlı prototipleme tercih eder. Özellikle girişimler, müşterilerin güncel ihtiyaçlarına ayak uydurabilmek için bu yaklaşımı çok değerli bulur. Sektörel veriler, baskı altında çalışan ekiplerin hızlı prototipleme seçenekleriyle daha iyi sonuçlar elde ettiğini göstermektedir; çünkü bu yöntem, geliştirme sırasında hızlı değişiklik yapılmasına olanak tanır ve ürünleri kalite standartlarını riske etmeden daha hızlı raflara ulaştırır.

Sektör-Özgü Uygulamalar: Havacılık ve Tüketici Ürünleri

Farklı endüstriler, prototipleme yaklaşımını tamamen farklı şekillerde ele alırlar çünkü hedefleri ve standartları oldukça çeşitlidir. Havacılık sektörünü ele alalım; burada hâlâ klasik prototipleme yöntemleri öne çıkar çünkü bu yöntemler, kimse diğer sektörlerde dikkate almadığı halde, sadece bu sektörün ihtiyaç duyduğu sert güvenlik kurallarına ve yapısal taleplere uyar. Bu tür prototipler, hizmete sunulmadan önce birçok zorlu teste dayanmak zorundadır. Tüketici ürünleri üreticileri ise mühendislerin ne istediğine değil, müşterilerin gerçekten ne istediğini göz önünde bulundurarak hızlı prototipleme tekniklerini tercih ederler. Pazar araştırmaları firmaları, bu farklı yaklaşımların sektörlerde ürün geliştirme süreçlerini nasıl şekillendirdiğini takip eder. Sonuç olarak, bir şirketin yavaş ama güvenli yöntemleri mi yoksa hızlı ve esnek olanları mı tercih etmesi gerektiği tamamen onun için neyin daha önemli olduğuna bağlıdır: güvenlik mi yoksa hızlı ürün pazara sürebilme mi?

Özel Machining İhtiyaçları için Maliyet-Fayda Analizi

Farklı prototipleme yaklaşımlarının maliyetinin ne olacağının bilinmesi, projelere akıllıca yatırım yapılması açısından oldukça önemlidir. Mali olarak en iyi sonucun ne olacağı öncelikle üretilecek birim sayısına ve tasarımın ne kadar karmaşık olduğuna bağlıdır. Küçük seri üretimler söz konusu olduğunda genellikle hızlı prototipleme maliyet açısından daha avantajlıdır ve bu nedenle birçok firma özel üretim ya da sınırlı seri üretim için bu yöntemi tercih eder. Ancak büyük ölçekli seri üretime gelince, geleneksel yöntemler bütçe açısından daha mantıklı olabilmektedir. Sayılar da gerçeği yansıtmaktadır; prototipleme seçeneklerini dikkatle karşılaştıran akıllı firmalar, genellikle prototipleme maliyetlerinde %25-30 arasında tasarruf yapabilmektedir. Bu düzeyde bir tasarruf, her kuruşun önemli olduğu rekabetçi pazarlarda büyük fark yaratmaktadır.

Prototipleşme İhtiyaçları İçin Gelişmiş CNC Çözümleri

Brass Mekanik Bileşenler İçin Yüksek Kaliteli CNC Machining

Mekanik uygulamalar için gerçekten hassas pirinç parçaların üretimi söz konusu olduğunda, özellikle çok dar toleranslara ihtiyaç duyulduğunda, CNC işleme yöntemi rakipsizdir. Bu üretim yaklaşımının arkasındaki teknoloji, sahaya bazı gerçek avantajlar getirir. Süreler arasında beklemeler azaldığından parçalar daha hızlı üretilir ve genel üretim maliyetleri diğer yöntemlere kıyasla daha düşük seviyede kalır. Bu yüzden yeni mekanik tasarımların prototipleme aşamasında pek çok atölye ilk olarak CNC makinelerine yönelir. Günümüzde endüstride yaşanan gelişmelere bakıldığında, daha fazla üretici CNC tekniklerine geçiş yapıyor. Neden mi? Çünkü bu makineler, mühendislerin serviste daha uzun ömürlü komponentler üretmesine olanak sağlar. Kesim sürecinin her aşamasına dair detaylı kontrol, çeşitli endüstriyel sektörlerde üretilen nihai ürünlerin kusurlarının azalması ve performanslarının artmasına neden olur.

Karmaşık Otomotiv Bileşenleri için Beş-Eksen Özel Machinig

Beş eksenli özel işleme, üreticilere günümüz otomobil parçaları için gerekli olan karmaşık şekilleri ve detaylı geometrileri üretirken inanılmaz bir özgürlük sağlar. Gerçek avantaj, üretim sırasında parçaların tekrar tekrar kurulmasının azaltılmasından gelir; bu da zaman tasarrufu sağlar ve prototiplerin doğruluğunu artırır. Otomotiv fabrikalarından gelen gerçek rakamlar, atölyelerin neden beş eksenli yöntemlere sürekli olarak premium otomobil parçası prototipleri için yöneldiğini göstermektedir. Beş eksenli işleme, geleneksel yöntemlerin sağlayamadığı hassasiyeti gerektiren tüm uygulamalar için endüstride neredeyse standart bir uygulama haline gelmiştir.

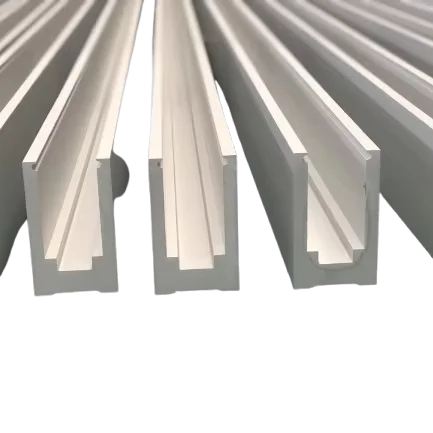

Alüminyum İtme Aksesuarları

Alüminyum alaşım ekstrüzyonu, havacılık ve otomotiv gibi sektörlerde prototip üretimi için dayanıklı ve hafif bir alternatif sunar. Bu süreç genellikle oldukça iyi bir hassasiyet sağladığından parçaların bir arada kalması ve aynı zamanda mümkün olduğu kadar hafif kalması gerektiği durumlarda güvenilir bir şekilde performans gösterir. Gerçek hayatta yapılan uygulamalara bakıldığında, birçok uçak üreticisinin fiyat performans dengesini iyi sağladığı için alüminyum ekstrüzyonlara yöneldiği görülür. Örneğin, kanat bileşenleri ve gövde bölümleri bu yönteme sıkça başvurur çünkü güvenlik standartlarını düşürmeden maliyet tasarrufu sağlar.

Tıp Cihazı Prototipleri için Mini CNC Parça

Mini CNC makineleri günümüzde tıbbi cihaz üretiminde neredeyse bir zorunluluk haline gelmiştir, özellikle karmaşık detaylara sahip bu küçük parçaların üretimi söz konusu olduğunda. Bu küçük makineler, tıbbi ürünlerin geçmeleri gereken zorlu endüstri standartlarına gerçekten uygun hale gelmesini sağlayacak şekilde birçok farklı karmaşık şekli işleyebilir. Tıbbi regülatörler, prototip geliştirme için hassasiyetin ne kadar önemli olduğuna vurgu yaparlar ve hastanelerin ve kliniklerin üretim hatlarında mini CNC teknolojisinin kullanımını artırmaya daha fazla itici güç sağladıkları görülüyor.

Yüksek Toleranslı Aluminium Alloys Döner Hizmetleri

Dönüş hizmetleri, havacılık ve otomotiv gibi sektörlerde hassas bileşenler için kritik olan yüksek toleransları sağlar. Tam diametreleri ve yüzey bitimlerini etkili bir şekilde koruma yeteneği, kritik proje spesifikasyonlarını karşılar. Sektör anketleri, boyut ve kalite açısından tamamlığı gerektiren bileşenlerin üretilmesi için yüksek toleranslı dönüşün tercih edildiğini gösteriyor.

Prototip Oluşturma Teknolojilerinde Gelecek Eğilimleri

Akıllı Üretim (Endüstri 4.0) ile Entegrasyon

Hızlı prototipleme ile Akıllı İmalat'ı Endüstri 4.0 altında bir araya getirmek, fabrikaların günümüzde nasıl çalıştığını değiştirmektedir. Üreticiler, canlı veri toplamayı fiili prototip testlerine bağladıklarında ürün geliştirme döngülerinde harcanan süreyi azaltmaktadırlar. Akıllı teknoloji artık sadece veri toplamakla kalmamakta, aynı zamanda uygulamada en iyi sonucu verenlere göre tasarımları anında ayarlamaktadır. Üretim hatlarını çalıştıran atölyeler için bu, test aralarında haftalarca beklemek yerine değişikliklerin çok daha hızlı yapılabilmesi anlamına gelmektedir. Bazı çalışmalar, bu tür akıllı yaklaşımları benimseyen firmaların üretiminin %20 oranında arttığını göstermektedir; ancak buna ulaşmak departmanlar arası uygun kurulum ve eğitim gerektirmektedir. Gerçek değer, daha kısa teslim süreleri ve ürünlerin raflara daha erken ulaşmasıyla sağlanmaktadır.

Hızlı Prototip Oluşturma Hizmetlerinde sürdürülebilir Malzemeler

Sürdürülebilirlik son zamanlarda ürün geliştirme sürecinde önemli bir unsur haline gelmiştir. Bu yüzden pek çok firma prototipleri için daha yeşil malzemelere yönelmektedir. Pratikte bu, tasarımcıların geleneksel seçenekler yerine geri dönüştürülmüş plastikler ve bitkisel içerikli bileşenler gibi malzemelerle çalışmalarının başlangıcı anlamına gelir. Bu alternatifler, test amaçlı olarak yeterli performansı sağlarken atık ve kirliliği de azaltmaktadır. Birçok işletme, uluslararası sürdürülebilirlik raporlarını hazırlamak için baskı altında kalındığından bu yaklaşımın bu tür raporlarda yer alacak olumlu sonuçları da beraberinde getirdiğini görmektedir. Sektörel verilere bakıldığında bu tür çevreci malzemelerin kullanımında ciddi bir ivme olduğu da görülmektedir. Uzmanların görüşlerine göre kullanım oranında beş yıl gibi bir sürede yaklaşık %30'luk bir artış beklenmektedir. Artık tüketiciler ürünlerin nereden geldiğini ve nasıl üretildiğini önemseyecekleri için bu yaklaşım sadece çevre açısından değil pazarlama açısından da mantıklıdır.

Her İki Yöntemi Birleştiren Hibrit Yaklaşımlar

Hızlı prototipleme ile daha eski ve yerleşmiş yöntemlerin birleştirilmesi, kaliteyi kaybetmeden daha iyi sonuçlar elde etmek isteyen üreticiler için giderek daha fazla önem kazanmaktadır. Şirketler bu yaklaşımı bir araya getirdiğinde, modern tekniklerin hız avantajlarını elde ederlerken geleneksel üretim uygulamalarından gelen güvenilirliği de koruyabilmektedirler. Bunu şöyle düşünün: Ürünler hızlı bir şekilde test edilebilir ve geliştirilebilir, yine de gerçek dünya koşullarında dayanıklılığını koruyabilir. Alandaki birçok profesyonel, bu karma yaklaşımın üretim süreçlerinde harcanan zamanı ve parayı azalttığını fark etmiştir. Operasyonlarını sadeleştirmeyi düşünen işletmeler için, eski okul zanaatkarlık ile çağdaş teknoloji arasında bu dengeyi bulmak, hem ekonomik hem de pratik açıdan mantıklıdır.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK