Utveckling inom CNC-freaterade delar: Precision och effektivitet i modern tillverkning

Förstå framsteg inom CNC-bearbetade delar för modern tillverkning

CNC-bearbetning, eller Computer Numerical Control-bearbetning som det officiellt kallas, representerar en stor framsteg för tillverkningsindustrin idag. Genom att låta datorer styra maskiner, erbjuder denna teknik både precision och effektivitet. Tillverkare är inte längre beroende enbart av manuella processer, vilket innebär att produkter blir konsekventa varje gång utan att så många fel uppstår under produktionen. För industrier där exakta mått är mycket viktiga, som vid framställning av bilkomponenter, kan till och med små fel leda till stora problem med kvalitetskontrollen. Därför har många verkstäder övergått till CNC-system istället för traditionella metoder.

Att titta på hur tekniken har förändrats över tiden visar att vi gått från de gamla hålkortssystemen som krävde mycket manuellt arbete till de avancerade fleraxliga maskinerna som finns tillgängliga idag. Modern utrustning är kraftigt beroende av CAD/CAM-program för att tillverka komplexa komponenter med anmärkningsvärd precision. Det som gör denna förändring intressant är att det inte bara förbättrar vad maskiner kan göra, utan att det faktiskt integrerar CNC-teknik direkt i kärnan av arbetsflödena inom plåtbehandling. Denna integration innebär att bättre kvalitet på produkter kan levereras i snabbare takt än tidigare. Eftersom CNC-maskinerier fortsätter att utvecklas är det ganska tydligt att detta pekar på den riktning hela tillverkningssektorn är på väg idag, med automation som blir allt mer central för driften inom olika branscher.

Utvecklingen av CNC-teknik har hållit jämna steg med ökande krav på kvalitet inom olika industrier, inklusive tillverkning av flygplanskomponenter, bilkomponenter och till och med smartphones. När företag började adoptera CNC-fräsprocesser var det tydligt att de ville möta de nya hårda standarderna som kunderna krävde. Tillverkarna stod också inför ett reellt tryck från konkurrensen. De behövde maskiner som kunde arbeta snabbare samtidigt som de producerade exakta mått ned till bråkdelar av millimeter. Idag, när olika sektorer fortsätter att utvecklas, är CNC fortfarande avgörande för att upprätthålla konstant produktkvalitet, minska materialspill under produktionen och få ut fler enheter per dag. Vi ser detta ske överallt idag, särskilt med den hastighet varmed prototypdesign omvandlas till färdiga produkter tack vare dessa avancerade tillverkningsmetoder.

Automatiseringens roll i CNC-bearbetning

Att införa avancerad robotteknik i CNC-bearbetning förändrar hur tillverkare arbetar i vardagen. Dessa robotar tar hand om repetitiva arbeten som tidigare band upp arbetare hela dagen, samtidigt som de påskyndar arbetsflödena på fabriksgolvet. När företag börjar använda dessa automatiserade system regelbundet kan deras CNC-maskiner hantera komplexa komponenter om och om igen utan att göra misslyckanden. Detta innebär färre fel under produktionen och mindre spillmaterial som hamnar på soptippen. För sektorer som flyg- och rymdindustrin eller tillverkning av medicintekniska produkter där till och med små mätskillnader spelar stor roll, innebär denna typ av robotprecision skillnaden mellan framgång och kostsamma återkallanden i framtiden.

Tillverkningsvärlden har verkligen omfamnat automatiserade CNC-processer dessa dagar, och med goda skäl. Företag ser verkliga besparingar på arbetskostnader samtidigt som de ökar produktionen. Dessutom är arbetsplatser säkrare när farliga arbeten överförs till maskiner istället för människor. Automation ökar verkligen produktionskapaciteten ganska mycket och gör arbetsplatser mycket säkrare i stort sett. Maskinerna hanterar de riskabla operationerna som annars skulle sätta människor i fara. Vissa fabriker rapporterar cirka 20 procent högre produktivitet efter att de blivit helt automatiserade, vilket ger företag en betydande fördel på den hårda tillverkningsmarknaden där alla kämpar om varje sparad dollar och varje produkt som tillverkas snabbare än hos konkurrenterna.

Genom att integrera robotik och automation kan företag uppnå högre precision och produktivitet, vilket uppfyller de stränga standarder som fastställts av sektorer som tillverkning av fordonsdelar och precisionsfabrikation av plåt. Automatisering är således inte bara en teknisk trend utan en nödvändig utveckling inom tillverkningen som säkerställer både ekonomiska och operativa framsteg.

AI och maskininlärning i CNC-bearbetning

Att införa AI och maskininlärning i CNC-maskinering förändrar hur tillverkare arbetar i vardagen. En stor fördel kommer från prediktiva underhållssystem som faktiskt kan förutsäga när maskiner kan tänkas bryta ner innan det inträffar. Dessa smarta system analyserar data mönster och varnar tekniker om potentiella problem redan veckor i förväg. Till exempel rapporterar vissa fabriker att de minskat sin oplanerade driftstopp med över 30 % efter att ha implementerat dessa tekniker. Slutsatsen? Företag sparar pengar på akuta reparationer samtidigt som produktionen fortsätter ostört genom perioder som tidigare varit problematiska vad gäller underhåll.

Den operativa effektiviteten förbättras märkbart när maskininlärningsalgoritmer noggrant analyserar operativa data. Dessa algoritmer identifierar möjligheter att effektivisera arbetsflöden, öka genomgången och optimera den övergripande tillverkningsprocessen. Genom att undersöka mönster och avvikelser ger dessa system praktiska insikter för att förfina verksamheten och öka produktiviteten.

Dessutom underlättar AI realtidsövervakning av CNC-bearbetade delar, vilket säkerställer noggrann kvalitetskontroll och enhetlighet i produktionsutgångarna. Denna förmåga löser problem snabbt och upprätthåller strikta kvalitetsstandarder, vilket är avgörande i branscher som kräver precisionsbearbetning, såsom fordonsdelar och flygindustrin.

Forskning visar att när tillverkare implementerar AI-system, upplever de ofta prestandaförbättringar på cirka 15 % eller mer över hela sina operationer. En sådan förbättring visar verkligen hur viktigt AI och maskininlärning har blivit för att kunna hålla jämna steg inom CNC-maskineringsbranschen. Med det stora trycket som finns på fabriker att åstadkomma mer med mindre slöseri, inser företag att att införliva dessa smarta tekniker i sina arbetsflöden inte längre bara är till hjälp – det är nästan nödvändigt för att överleva under dagens marknadsförhållanden.

Innovationer inom material och verktyg för CNC-bearbetning

Nya kompositmaterial och starkare legeringar förändrar hur CNC-maskiner fungerar, vilket gör det möjligt att tillverka komponenter som väger mindre men som tål större belastning. Tillverkare kan nu skapa delar med betydligt bättre hållfasthet i förhållande till vikt, något som är särskilt viktigt inom industrier där prestanda och livslängd är avgörande. Bilindustrin drar särskilt stor nytta av denna utveckling, liksom verkstäder som specialiserat sig på att skära och forma tunna metallplåtar med hög precision. Plåtslagerier rapporterar att de nu kan uppfylla tätare specifikationer utan att kostnaderna ökar tack vare dessa materialförbättringar.

De senaste skärverktygen på marknaden, särskilt sådana med diamant- eller cementitbeläggning, har verkligen förändrat hur CNC-bearbetning fungerar. De håller längre och presterar bättre än äldre verktyg gjorde. När verkstäder byter till dessa belagda verktyg behöver de inte bytas ut lika ofta, vilket innebär mindre driftstopp för underhållspersonal. Underhållsteam spenderar timmar på att byta ut slitna verktyg i många tillverkningsanläggningar, så denna minskning gör en stor skillnad för den totala produktiviteten. För fabriker som kör 24/7-operationer spelar den här typen av förbättringar stor roll. Produktionslinjer fortsätter att köras smidigt utan oväntade stopp, och hela bearbetningsprocessen blir mer effektiv med tiden.

Nya material och förbättrad verktygstillverkning gör en verklig skillnad när det gäller termisk stabilitet och slitstyrka, vilket innebär att komponenterna behåller sin precision längre och håller mycket bättre i stort sett. När CNC-maskiner arbetar med dessa uppgraderade material och verktyg tenderar de att arbeta cirka 30 % snabbare enligt branschrappporter. De förbättringar vi ser visar exakt hur viktiga innovationer inom materialvetenskap blivit i dagens CNC-värld. Tillverkare kan nu gå förbi tidigare begränsningar i både snabba prototypframställningar och produktion i full skala tack vare dessa vetenskapliga genombrott.

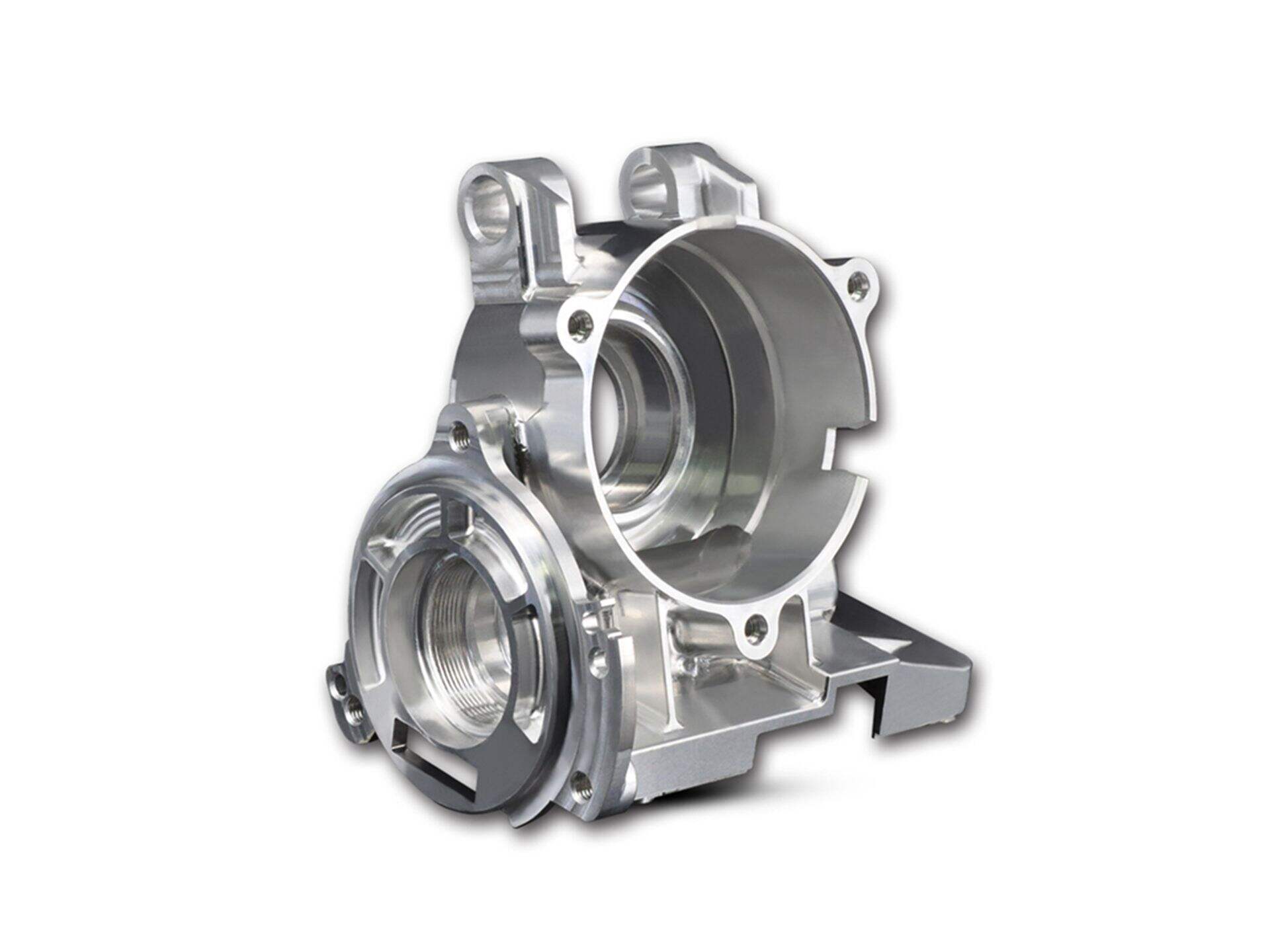

Produktsektion: Precisionsmaskinerade CNC-hardwaredelar

Det är allt viktigare med delar som tillverkas med CNC-bearbetning och som kan anpassas efter kundernas behov vad gäller funktion och passform. Det som gör CNC-bearbetning så värdefull är att den producerar delar medastonommande precision som sedan kan anpassas för en mängd olika branscher, från bilar till flygplan och till och med elektroniska apparater. En sådan flexibilitet innebär att tillverkare kan skapa komponenter i minsta detalj, vilket ger företag en verklig fördel när de har behov av något speciellt som standardprodukter inte kan hantera. För mindre verkstäder som försöker tävla med stora tillverkare kan tillgång till denna nivå av anpassning ofta vara avgörande för att vinna kontrakt istället för att förlora mot konkurrenter som inte kan matcha dessa specifikationer.

Att upprätthålla högsta möjliga tillverkningsstandard är mycket viktigt för att säkerställa att CNC-maskinerna delar uppfyller alla regler och lever upp till kundernas faktiska behov. Bra kvalitetsarbete innebär att delarna kommer att hålla över tid och fungera väl även under svåra förhållanden. Moderna CNC-maskiner gör det möjligt för fabriker att producera enhetliga produkter som inte bara klarar inspektion utan ofta överträffar de krav som gäller enligt branschens normer. Många verkstäder har upptäckt att investeringar i bättre utrustning ger avkastning genom färre reparationer och nöjdare kunder på sikt.

Moderna CNC-maskiner hanterar verkligen komplicerade former och detaljerade konstruktioner, vilket är anledningen till att de är så bra för snabba prototyper och produktionsanpassningar i sista minuten. Flexibiliteten som dessa maskiner erbjuder i kombination med deras förmåga att tillverka komponenter med extrem precision innebär att CNC-delar är oumbärliga inom snabbt rörliga industrier. Tänk på bilverkstäder som över en natt behöver specialgjorda motor-delar eller plåtsmedjor som skapar specialtillverkade höljen för elektronik. Företag som använder CNC-teknik klarar inte bara att hålla jämna steg med föränderliga order utan är dessutom alltid ett steg före utan att offra de nödvändiga tåliga toleranserna inom avancerad ingenjörsutveckling. Många verkstäder uppger att de kan leverera uppdrag på hälften av den tid som traditionella metoder kräver, och detta utan att kvalitetskontrollerna äventyras.

CNC-bearbetade delar, såsom Med en bredd av högst 150 mm , tillhandahålla skräddarsydda lösningar för industriella och kommersiella tillämpningar. Dessa anpassningsbara delar är mycket exakta och hållbara, vilket gör dem till ett idealiskt val för komplicerade tillverkningsbehov.

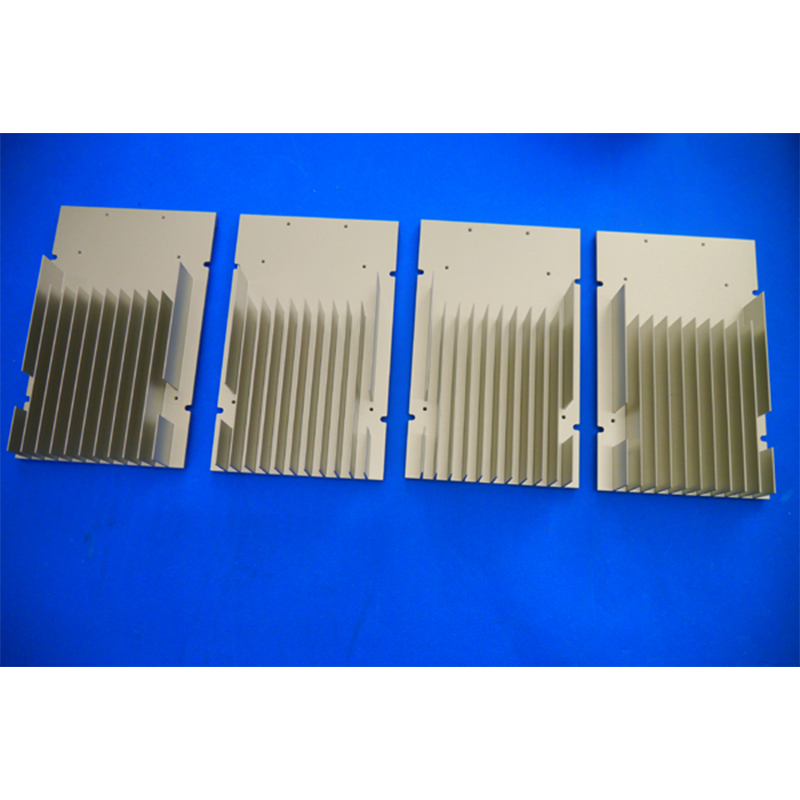

Produktsektion: 100 uppsättningar Aluminium 6061 Precision CNC Machined Heat Sink

Aluminium 6061 sticker ut bland materialen för precisionsbearbetade kylflänsar tack vare sina imponerande mekaniska egenskaper. Materialet erbjuder god hållfasthet och lång livslängd, vilket gör det väl lämpat för att effektivt avleda värme i elektroniska kylsystem. När komponenter håller sig inom sitt optimala temperaturområde fungerar hela systemet bättre och håller längre innan det behöver bytas eller repareras. Många tillverkare har övergått till denna legering specifikt på grund av dess förmåga att hantera termisk stress mycket väl samtidigt som den behåller sin strukturella integritet under krävande förhållanden.

Hur bra dessa kylkroppar klarar av att hålla i längden spelar verkligen stor roll eftersom de är konstruerade för att effektivt överföra värme från komponenter som genererar den. När tillverkare gör detaljerna rätt under produktionen bidrar det till att hålla temperaturerna på en säker nivå istället för att låta komponenterna koka upp sig själva inifrån, vilket naturligtvis förlänger elektronikens livslängd innan den behöver bytas ut. De flesta moderna kylkroppsdesign förlitar sig på datorstyrda bearbetningsprocesser som skär metallen med extrem precision. Det innebär att vi får delar som passar exakt dit de ska utan att några ojämna kanter står i vägen när de installeras i olika typer av utrustning.

När en tillverkare producerar cirka 100 enheter på en gång, visar det hur skalbar CNC-bearbetning egentligen är. Förmågan att hantera beställningar i olika storlekar gör att dessa maskiner fungerar väl oavsett om någon behöver bara några prototyper eller tusentals delar för massproduktion. De flesta verkstäder upptäcker att de spar pengar när de köper material i större kvantiteter också. Leverantörer erbjuder vanligtvis bättre priser när företag gör sig skyldiga till större beställningar, ibland med minskade materialkostnader med 15 % eller mer. Dessa besparingar bidrar till att hålla produktpriserna konkurrenskraftiga utan att kvalitetsstandarderna försämras. Vissa företag investerar till och med dessa besparingar i bättre verktyg, vilket ytterligare förbättrar kvaliteten på de färdiga delarna med tiden.

Framtidens landskap för CNC-bearbetning: Trender och förväntningar

Att kombinera additiv tillverkning med traditionell CNC-bearbetning representerar en av de utvecklingar som förändrar spelreglerna inom tillverkningsindustrin just nu. Kombinationen fungerar utmärkt när det gäller skräddarsydda arbeten eftersom den utnyttjar det bästa från vardera tekniken. CNC-maskiner hanterar de exakta snitten medan 3D-skrivare tar hand om de komplexa formarna och interna strukturerna. Tillverkare upptäcker att denna kombination ger dem mycket större frihet i sina produktionsserier. Vad som tidigare krävde flera inställningar eller specialverktyg kan nu utföras i en enda process. Komponenter som skulle ha varit kostnadsmässigt orimliga för bara några år sedan blir allt vanligare för verkstäder som är villiga att investera i denna dubbla metod.

Kombinationen av CNC-teknik med Internet of Things-funktioner skapar något nytt inom fabriksdrift. När dessa system samarbetar kommunicerar maskinerna faktiskt med varandra över produktionsgolvet, justerar arbetsflöden efter behov och ökar därmed produktionen. Informationen i realtid som samlas in från sensorer gör att fabrikschefer kan identifiera problem innan de blir större, vilket sparar både tid och pengar när utrustningen går sönder oväntat. Det vi ser idag med uppkopplade CNC-maskiner visar hur allvarliga tillverkare är i sitt arbete med att bygga arbetsplatser där maskiner hanterar fler uppgifter på egen hand utan att kompromissa med kvalitetsstandarderna under hela processen.

Framåt sett förväntas tillverkare bli mer beroende av data vid beslutsfattande och använda realtidsanalys för att finjustera sina operationer. Branschanalytiker förutsäger att företag som omfamnar dessa teknikuppdateringar kan få upp till 30 % högre produktivitet över olika sektorer redan omkring halv tidsperioden. Det vi egentligen ser här är hur innovativa verktyg kan helt förändra hur saker fungerar i CNC-verkstäder och tillverkningsanläggningar världen över. När verkstäder börjar kombinera alla dessa olika trender, handlar det inte bara om stegvisa förbättringar utan representerar en betydande förskjutning i hur affärer bedrivs. Effektivitetsvinster blir påtagliga medan innovation blir en del av dagliga operationer snarare än något abstrakt eller teoretiskt.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK