Быстрая прототипная разработка против традиционной: сравнительный анализ

Основные различия между быстрым и традиционным прототипированием

Скорость и временная эффективность в современном производстве

Быстрое прототипирование позволяет компаниям значительно ускорить процесс по сравнению со старыми методами производства. Весь процесс позволяет компаниям тестировать идеи гораздо быстрее — иногда рабочие модели готовы уже через несколько дней вместо недель или даже месяцев, как при традиционных методах. Многие производители сообщают, что сокращают время разработки на 30–50 %, что помогает быстрее выводить продукты на рынок. Традиционные подходы занимают очень много времени, так как включают множество этапов на производстве, из-за чего сложно быстро перейти от идеи к реальному продукту. Для отраслей, где важна скорость выхода на рынок, внедрение быстрого прототипирования означает более короткие сроки ожидания и лучшие шансы опередить конкурентов с новыми инновациями.

Последствия для стоимости: краткосрочное производство против массового производства

Стоимость производства во многом зависит от количества необходимых единиц при сравнении быстрого прототипирования со старыми методами. Для небольших партий, где дизайнеры постоянно вносят изменения, быстрое прототипирование позволяет значительно сэкономить. Например, производители автозапчастей экономят тысячи при выпуске менее 100 деталей, так как нет необходимости создавать дорогостоящие формы каждый раз при изменении дизайна. Однако, когда речь идет о выпуске тысяч единиц, традиционные методы становятся более выгодными с финансовой точки зрения. Первоначальные затраты на оснастку и формы могут казаться высокими, но при распределении на десятки тысяч изделий эти расходы быстро амортизируются. Именно поэтому большинство заводов продолжают использовать традиционные методы при увеличении объемов производства за определенный порог, несмотря на все ажиотаж вокруг новых технологий.

Гибкость дизайна и геометрическая сложность

Привлекательность быстрого прототипирования заключается в том, что оно позволяет дизайнерам работать со всевозможными формами и конструкциями, которые было бы невозможно создать с помощью традиционных методов. Возьмем, к примеру, 3D-печать — она способна производить очень детализированные компоненты за небольшую долю стоимости, которую потребовало бы традиционное производство. Весь процесс не ограничен фиксированными параметрами. Дизайнеры могут вносить изменения в процессе разработки по ходу дела — нечто такое, что практически невозможно при традиционных подходах, где любые изменения означают необходимость начинать всё с нуля. Именно такая свобода имеет большое значение при выходе на новые творческие рубежи. Художники и разработчики товаров в равной степени обнаруживают, что могут быстро проверять самые неожиданные идеи, не задумываясь о том, укладываются ли эти идеи в рамки стандартных производственных ограничений.

Материальная универсальность в листовой металлообработке

Быстрое прототипирование работает со всеми видами материалов, открывая множество возможностей для индивидуальных решений в различных отраслях. Традиционные методы производства сталкиваются с ограничениями оснастки и ограниченным выбором материалов, тогда как быстрое прототипирование позволяет производителям использовать пластмассы, металлы и композитные материалы. По данным отрасли, эти системы могут обрабатывать около 50 различных материалов, что обычные металлообрабатывающие цеха просто не в состоянии обеспечить. Возможность выбора из такого большого количества материалов существенно влияет на разработку инновационных продуктов. Например, компании, производящие медицинское оборудование, могут тестировать прототипы из биосовместимых материалов до начала серийного производства, экономя время и средства на переделках в дальнейшем.

Преимущества и ограничения каждого метода

Преимущества быстрой прототипизации для производства автомобильных деталей

В производстве автомобильных деталей быстрое прототипирование даёт реальные преимущества, когда особенно важна скорость. Эта технология позволяет инженерам быстро проверять идеи и вносить корректировки, не вкладываясь полностью в массовое производство с самого начала. Это сокращает сроки вывода продуктов с чертежной доски на выставочный зал. Многие предприятия теперь работают по системе just-in-time (точно вовремя), что означает меньшее количество отходов металла и более быструю реакцию на измененные требования клиентов. Статистика показывает, что автопроизводители сократили ошибки в проектировании примерно на 40% с тех пор, как начали использовать эти методы. Такие улучшения имеют смысл как для обеспечения качества, так и для экономии в долгосрочной перспективе.

Традиционные Преимущества Прототипирования в Области Структурной Прочности

В таких отраслях, как авиастроение и строительство зданий, традиционное прототипирование по-прежнему играет важную роль, потому что никто не может пойти на компромисс в вопросах конструктивной прочности. Традиционный подход обычно предполагает создание физических моделей, которые действительно соответствуют тому, насколько прочным и устойчивым будет готовый продукт. При прохождении строгих испытаний на прочность, такие традиционные прототипы показывают лучшие результаты по сравнению со многими более быстрыми альтернативными методами. Исследование, проведенное Массачусетским технологическим институтом в 2021 году, показало, что традиционные методы продолжают демонстрировать надежные результаты даже в экстремальных условиях, что особенно важно для таких изделий, как детали самолетов или компоненты мостов, где сбой недопустим.

Ограничения материалов в быстром прототипировании

Быстрое прототипирование безусловно обеспечивает большую гибкость, но сталкивается с рядом ограничений по материалам, которые влияют на прочность получаемых прототипов. Материалы, которые мы обычно используем для быстрого прототипирования, просто не выдерживают такие же нагрузки, как металл в обычных прототипах, поэтому это ограничивает сферы их применения в сложных условиях. Эксперты отрасли постоянно подчеркивают важность понимания характеристик материалов. Дизайнерам необходимо найти оптимальный баланс между разработкой креативных форм и обеспечением того, чтобы изготовленные изделия действительно работали должным образом в реальных условиях.

Требования к оснастке и сравнение трудозатрат

Традиционное прототипирование обычно означает значительные расходы на оснащение уже на начальном этапе, что особенно ощутимо бьет по карману небольших предприятий. Расходы на рабочую силу также имеют тенденцию к увеличению, поскольку такие проекты требуют квалифицированных специалистов и занимают много времени на надлежащую организацию. Быстрое прототипирование меняет ситуацию, снижая затраты на рабочую силу благодаря автоматизированным системам, которые производят детали быстрее, чем раньше. Машины выполняют несколько задач одновременно, поэтому процессы проходят гладко, и меньше зависит от ручной работы. Для компаний, которым необходимо быстро проверить различные конструкции или внести изменения в прототипы по ходу дела, такой подход дает существенное преимущество как во времени, так и в денежных расходах.

Выбор правильного метода прототипирования

Влияние масштаба проекта и времени выхода на рынок

Выбор правильного подхода к созданию прототипа зависит от нескольких факторов, включая масштаб проекта и степень его срочности. Крупные проекты обычно выигрывают от традиционных методов, поскольку они более продолжительны и включают детализированные этапы, которые обеспечивают надежность компонентов при интенсивной эксплуатации на протяжении времени. В свою очередь, компании, работающие в условиях жестких сроков, чаще выбирают быстрое прототипирование. Стартапы особенно ценят этот подход, стремясь соответствовать текущим требованиям клиентов. Данные отрасли показывают, что команды, работающие под давлением, часто достигают лучших результатов, применяя быстрые варианты прототипирования, поскольку они позволяют оперативно вносить изменения в процессе разработки и выводить продукты на рынок быстрее, не снижая стандартов качества.

Отраслевые приложения: Авиакосмическая промышленность против потребительских товаров

Разные отрасли подходят к созданию прототипов совершенно разными способами, потому что их цели и стандарты сильно различаются. Возьмем, к примеру, аэрокосмическую промышленность, где традиционные методы создания прототипов остаются в приоритете, поскольку они соответствуют строгим правилам безопасности и конструктивным требованиям, которые никого больше не волнуют. Эти прототипы должны выдержать всевозможные жесткие испытания, прежде чем их вообще можно будет использовать. В противоположность этому, производители потребительских товаров предпочитают применять быстрые методы прототипирования, позволяющие им корректировать конструкции с учетом реальных потребностей клиентов, а не тех, что придумывают инженеры. Фирмы, занимающиеся рыночными исследованиями, отслеживают, как эти различные подходы влияют на пути разработки продукции в разных секторах. В конечном итоге выбор между медленными, но безопасными методами и быстрыми, гибкими подходами зависит исключительно от того, что для компании важнее — безопасность или скорейший выход товаров на рынок.

Анализ стоимости и выгод для индивидуальных нужд обработки

Знание того, сколько на самом деле стоят различные подходы к созданию прототипов, играет большую роль при попытке разумно тратить деньги на проекты. Хороший анализ того, какой вариант будет наиболее выгодным с финансовой точки зрения, в основном зависит от количества необходимых к выпуску единиц и сложности конструкции. Для небольших серий создание прототипов, как правило, оказывается выгоднее с точки зрения затрат, что объясняет, почему многие мастерские выбирают этот путь для единичных или ограниченных выпусков. Однако при речи о крупносерийном производстве более экономически оправданы традиционные методы. При этом цифры не врут — предприимчивые мастерские, которые тратят время на сравнение вариантов, часто экономят около 25-30% на расходах, связанных с созданием прототипов. Такая экономия играет решающую роль на конкурентных рынках, где каждый рубль имеет значение.

Продвинутые решения CNC для нужд прототипирования

Высококачественная обработка CNC для латунных механических компонентов

Когда речь идет о создании действительно точных деталей из латуни для механических приложений, фрезерование с ЧПУ просто не имеет себе равных, особенно когда требуются очень жесткие допуски. Технология, лежащая в основе этого метода производства, дает вполне ощутимые преимущества. Детали изготавливаются быстрее, поскольку время ожидания между этапами сокращается, а общие производственные затраты остаются ниже по сравнению с другими методами. Именно поэтому многие мастерские в первую очередь обращаются к станкам с ЧПУ при разработке прототипов новых механических конструкций. Если посмотреть на то, что происходит в отрасли сегодня, все больше производителей переходят на технологии ЧПУ. Почему? Потому что такие станки позволяют инженерам создавать компоненты, которые дольше служат в процессе эксплуатации. Точный контроль над каждой фазой процесса резания означает меньшее количество дефектов и лучшую эксплуатационную надежность готовых изделий в различных отраслях промышленности.

Пятиосевая индивидуальная обработка для сложных автомобильных деталей

Пятиосевая обработка по индивидуальному заказу предоставляет производителям невероятную свободу при создании сложных форм и детализованных геометрий, необходимых для современных автозапчастей. Настоящее преимущество заключается в сокращении количества установок деталей в процессе производства, что экономит время и делает прототипы гораздо точнее. Анализ реальных данных с автомобильных заводов показывает, почему производственные мастерские продолжают использовать пятиосевые методы для создания прототипов премиальных автозапчастей. Этот подход стал практически стандартной практикой в отрасли для задач, требующих точности, недостижимой для традиционных методов.

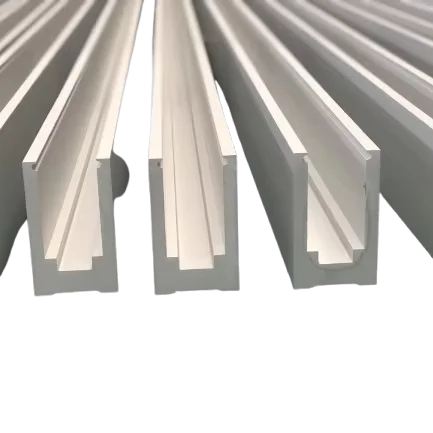

Точные алюминиевые сплавы для экструзионных компонентов

Алюминиевый профиль обеспечивает прочность и легкость, что делает его отличным выбором для создания прототипов в таких отраслях, как аэрокосмическая и автомобилестроительная. Данный процесс обеспечивает довольно высокую точность большую часть времени, что гарантирует стабильную работу компонентов, которым необходимо быть прочными при максимально низком весе. В реальных условиях применения многие производители самолетов используют алюминиевые профили, поскольку они обеспечивают оптимальный баланс цены и эксплуатационных характеристик. Например, компоненты крыльев и секции фюзеляжа часто изготавливаются этим методом, поскольку он позволяет экономить средства, не жертвуя стандартами безопасности.

Миниатюрные CNC-детали для прототипирования медицинских устройств

Мини-фрезерные станки с числовым программным управлением сегодня практически обязательны в производстве медицинского оборудования, особенно при изготовлении крошечных деталей со сложными формами. Эти небольшие станки способны обрабатывать самые разнообразные сложные формы, что означает, что медицинские изделия действительно соответствуют строгим отраслевым стандартам, которым они должны соответствовать. Медицинские регуляторы подчеркивают важность точности при разработке прототипов, и мы наблюдаем рост интереса со стороны больниц и клиник к внедрению мини-технологий ЧПУ на своих производственных линиях.

Услуги обработки алюминиевых сплавов с высокой точностью

Услуги токарной обработки обеспечивают высокую точность, критически важную для точных компонентов в таких отраслях, как авиакосмическая и автомобильная. Эта возможность поддерживать точные диаметры и качество поверхности эффективно удовлетворяет ключевые спецификации проекта. Отраслевые исследования показывают, что токарная обработка с высокой точностью получила признание для производства компонентов, требующих точности размеров и качества.

Будущие тенденции в технологиях прототипирования

Интеграция с умным производством (Промышленность 4.0)

Совмещение быстрого прототипирования и умного производства в рамках Индустрии 4.0 меняет принципы работы фабрик сегодня. Когда производители связывают сбор оперативных данных с реальным тестированием прототипов, они сокращают потери времени на этапах разработки продукции. Умные технологии больше не просто собирают данные — они реально помогают корректировать проекты на лету, основываясь на том, что работает лучше всего на практике. Для предприятий, эксплуатирующих производственные линии, это означает получение обратной связи намного быстрее, а значит, изменения реализуются скорее, чем раньше, когда между тестовыми запусками проходили недели. Некоторые исследования показывают, что компании, внедряющие такие умные подходы, наблюдают рост выпуска продукции на 20 процентов и более, хотя для этого требуется правильная организация и обучение сотрудников по всем отделам. Реальная ценность заключается в сокращении сроков поставки и более качественных продуктах, которые быстрее попадают на прилавки.

Устойчивые материалы в быстрых услугах по прототипированию

Устойчивость стала важным фактором в разработке продуктов в последнее время, поэтому многие компании прибегают к использованию более экологичных материалов для своих прототипов. На практике это означает, что дизайнеры начинают работать с такими материалами, как переработанный пластик и растительные соединения, вместо традиционных вариантов. Эти альтернативные материалы уменьшают отходы и загрязнение, обеспечивая при этом достаточный уровень качества для тестирования. Многие компании рассматривают это как способ соответствовать требованиям международных отчетов по устойчивому развитию, предоставление которых требует все большего внимания. Судя по отраслевым данным, использование экологических материалов также набирает реальный темп. Некоторые аналитики говорят о росте примерно на 30 процентов в течение пяти лет или около того. Помимо пользы для планеты, такой подход имеет смысл и с маркетинговой точки зрения, поскольку потребители все больше заботятся о происхождении продуктов и способах их изготовления.

Гибридные подходы, сочетающие оба метода

Сочетание быстрого прототипирования с более старыми, устоявшимися методами становится все более важным для производителей, которые хотят добиться лучших результатов, не жертвуя качеством. Когда компании комбинируют эти подходы, они получают преимущества скорости современных методов, сохраняя при этом надежность, присущую традиционным методам производства. Представьте себе это таким образом: продукты можно быстро тестировать и дорабатывать, но при этом они остаются устойчивыми к реальным условиям. Многие специалисты в этой области отметили, что такой гибридный подход позволяет сократить потери времени и средств во время производственных циклов. Для компаний, стремящихся оптимизировать свои операции, поиск компромисса между традиционным мастерством и современными технологиями оправдан как с экономической, так и с практической точки зрения.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK