Инновации в CNC-обработке для сложных геометрий

Понимание инноваций в CNC-обработке для сложных геометрических форм

Фрезерная обработка с ЧПУ действительно изменила подход к производству, уходя от старых ручных методов в сторону гораздо более автоматизированного процесса. В конце 40-х и начале 50-х годов были предприняты первые попытки автоматизации, но по-настоящему развитие началось с появлением в 60-х и 70-х годах систем автоматизированного проектирования (CAD) и систем автоматизированного производства (CAM). Эти компьютерные системы дали станочникам гораздо больший контроль над инструментами и открыли возможность создания деталей с невероятно сложными формами, которые ранее были невозможны. Представьте себе, что производители теперь могли выпускать детали со снятыми поднутрениями, внутренними каналами и другими сложными элементами, изготовление которых вручную заняло бы недели, а то и месяцы. А затем появились новые технологии, такие как лазерная резка и 3D-печать, которые продвинули фрезерную обработку с ЧПУ еще дальше, позволив мастерским работать с материалами, ранее недоступными, и при этом сохранять необходимый высокий уровень точности для аэрокосмических или медицинских компонентов.

Робототехника, системы интернета вещей и машинное обучение уже сейчас преобразуют мир фрезерной обработки с числовым программным управлением, позволяя цехам работать быстрее и производить лучшие детали. Когда роботы берут на себя повторяющиеся задачи на производственных площадках, скорость производства возрастает, а количество ошибок значительно снижается. Например, автоматизированные системы загрузки могут работать круглосуточно, не зная усталости. Интернет вещей также приносит массу преимуществ. Датчики, расположенные по всей технике, передают обратную информацию в режиме реального времени, так что специалисты точно знают, когда что-то может выйти из строя, ещё до возникновения поломки. Однако, пожалуй, самым захватывающим достижением является машинное обучение. Эти умные алгоритмы анализируют гигантские объёмы данных из прошлых задач и находят способы корректировать параметры для каждой новой детали, становясь со временем всё точнее. Некоторые фабрики сообщают, что их общая производительность повысилась почти на 30% с момента внедрения этих технологических усовершенствований. Неудивительно, что так много производителей стремятся внедрить эти инструменты в свою ежедневную деятельность.

Преимущества многоосевой CNC-обработки

Многоосевая обработка на станках с ЧПУ дает реальные преимущества, когда дело доходит до точности и экономии времени, особенно при изготовлении сложных форм, которые было бы трудно создать каким-либо другим способом. То, что делает эти станки столь эффективными при обработке сложных деталей, — это их способность работать под разными углами в ходе одной операции. Это означает, что производители могут достичь гораздо большей точности выпускаемых изделий. Цифры также подтверждают эффективность: многие предприятия сообщают, что сократили время производства примерно на 60% по сравнению со старыми методами, при этом количество ошибок значительно снизилось. Для отраслей, где даже небольшие допуски играют огромную роль, таких как производство деталей двигателей или точных металлических листов для строительных проектов, такой уровень контроля становится решающим фактором между успехом и дорогостоящей переделкой.

Многоосные возможности современных систем ЧПУ значительно упрощают процессы на производственных участках, так как уменьшают необходимость переключения между различными настройками станков. Что это означает на практике? Меньше простоев — рабочие тратят меньше времени на переустановку деталей и настройку инструментов. Владельцы производственных участков утверждают, что при сравнении традиционных 2- или 3-осевых станков с их многоосными аналогами разница в количестве настроек может достигать примерно 40%. Некоторые производства сообщают, что завершают заказы на несколько недель раньше срока благодаря таким сокращениям. По мере того как проекты изделий становятся все более сложными, а клиенты требуют более быстрого изготовления прототипов, производители выяснили, что инвестиции в многоосные технологии окупаются как в плане экономии средств, так и по срокам поставок.

Интеграция ИИ и автоматизации в CNC-обработке

Сочетание искусственного интеллекта и автоматизации в обработке на станках с ЧПУ меняет принцип работы заводов, в первую очередь потому, что позволяет дольше поддерживать работу оборудования и делает производственные процессы более плавными. Интеллектуальные алгоритмы способны предсказывать возможные неполадки еще до их возникновения. Они анализируют данные в реальном времени, поступающие от оборудования, и выявляют проблемы на ранних стадиях. Это означает меньшее количество непредвиденных поломок и более надежное производство. Многие предприятия, внедрившие такие инструменты на основе искусственного интеллекта, отметили, что оборудование стало работать значительно стабильнее, что способствует соблюдению регулярных производственных графиков без раздражающих перебоев. То, что мы наблюдаем сегодня, полностью соответствует тому, что называют Индустрией 4.0. Производственные предприятия становятся более интеллектуальными, где все взаимодействует со всем через сети датчиков и компьютеров, делая производственные процессы более быстрыми и эффективными в целом.

Развитие технологий искусственного интеллекта, автоматизация процессов обработки на станках с ЧПУ с помощью роботизированных манипуляторов и автоматических сменных инструментов полностью изменили повседневную работу производственных цехов. Каков основной результат? Сокращение производственных циклов и возможность работы оборудования без постоянного присмотра. Анализ данных, собранных на производственных линиях в различных отраслях, показывает интересную тенденцию: предприятия, применяющие автоматизированные системы ЧПУ, сокращают время цикла в среднем на 30%. Почему так происходит? Потому что новые технологии обеспечивают высокую скорость и точность, недостижимую для ручной работы. Какие выгоды это дает владельцам бизнеса? Прежде всего, снижение расходов на персонал, но есть и другая сторона. Когда оборудование работает быстрее и качественнее, компании могут увеличить объемы производства, сохраняя высокие стандарты качества. Это дает им реальное конкурентное преимущество на современном рынке, где потребители требуют точных и качественных продуктов по разумной цене и с короткими сроками поставки.

Технологические достижения в области фрезерного обработки CNC

Высокопрочные композиты, такие как углеродное волокно и различные алюминиевые сплавы, действительно изменили подход к операциям фрезерования с ЧПУ. То, что делает эти материалы настолько особенными, — это их сочетание легкости и невероятной прочности, что объясняет их широкое применение в таких отраслях, как автомобилестроение и авиация. Все больше производственных предприятий начинают работать с этими передовыми материалами, поскольку они позволяют сократить расход топлива и повысить эксплуатационные характеристики, не ухудшая прочностные свойства конструкций. Возьмем, к примеру, алюминиевые сплавы — многие автопроизводители активно используют их для изготовления деталей двигателей и подвески, поскольку они способны выдерживать значительные нагрузки, при этом масса транспортных средств остается намного ниже по сравнению со стальными аналогами.

Устойчивость развития становится все более важной при выборе материалов для фрезерной обработки. Мы наблюдаем, как все больше мастерских переходят на биоразлагаемые материалы и начинают программы по переработке отходов. Эта смена вызвана более строгими экологическими законами, а также растущим спросом со стороны клиентов на экологичные продукты. Многие предприятия, занимающиеся фрезерной обработкой, уже начали внедрять процессы переработки и выбирать материалы, оставляющие меньший углеродный след, чтобы соответствовать глобальным экологическим целям. Существуют и реальные истории успеха. Некоторые производители сообщают, что им удалось сократить объем отходов и одновременно повысить эффективность своих операций. Это доказывает, что переход к экологичным практикам не означает снижения качества или производительности в сфере точной обработки листового металла.

Применение CNC-обработки в различных отраслях

В авиационной промышленности фрезерование с ЧПУ играет действительно важную роль, поскольку позволяет создавать компоненты, отличающиеся высокой точностью и надежностью. Все мы хорошо понимаем, насколько строги стандарты безопасности в авиации — достаточно подумать о том, как даже незначительные дефекты могут привести к серьезным последствиям. Именно поэтому производители так сильно полагаются на станки с ЧПУ. Эти станки обеспечивают стабильное качество продукции, что абсолютно необходимо при изготовлении сложных деталей, обеспечивающих безопасность и эффективную работу самолетов. Многоосевая обработка вывела возможности на принципиально новый уровень. Благодаря возможности движения сразу по нескольким осям, инженеры теперь могут изготавливать невероятно сложные формы, ранее невозможные, при этом продолжая соответствовать всем строгим требованиям, установленным авиационными органами по всему миру.

Точная обработка играет важную роль в создании качественных медицинских устройств и имплантов в сфере здравоохранения. Благодаря улучшениям в технологии ЧПУ, производители теперь могут создавать детали, которые лучше функционируют внутри тела человека, не вызывая нежелательных реакций. Станки с ЧПУ отлично справляются с изготовлением компонентов с очень точными размерами, что требуют регуляторы, такие как FDA, перед одобрением нового медицинского оборудования для выхода на рынок. Правильное выполнение этих мелких деталей имеет решающее значение во время проверок и способствует более длительному сроку службы имплантированных устройств. Врачи сообщают о меньшем количестве осложнений после операций с использованием точно обработанных инструментов, что означает, что пациенты быстрее восстанавливаются и сталкиваются с меньшими рисками в будущем.

Выделенные продукты CNC-обработки

При рассмотрении вопроса о том, как работают детали, обработанные на станках с ЧПУ, в высокотехнологичных отраслях, важны точность и возможность индивидуальной настройки. Возьмем, к примеру, индивидуальные поворотные нержавеющие механические детали, обработанные на пятиосевых станках с ЧПУ, — они обеспечивают исключительное качество детализации и параметров, соответствующих конкретным требованиям. Мы встречаем эти компоненты во многих областях, таких как производство самолетов, выпуск хирургического оборудования и сборочные линии автомобилей, потому что в этих отраслях особенно важно все сделать точно. Эти детали выделяются благодаря способности обрабатывать сложные формы и тонкие конструкции, не снижая качества. Именно поэтому так много производителей в самых разных сферах продолжают обращаться к решениям с ЧПУ, когда им нужны детали, которые не подведут в ответственных операциях или при высоких нагрузках.

При выборе компонентов для работы оборудования в первую очередь важны качество и надежность. Оригинальные заводские детали, произведенные с использованием процессов фрезерования, токарной обработки и изготовления полостей из нержавеющей стали, действительно обеспечивают бесперебойную работу оборудования на протяжении длительного времени. Если производители используют подлинные заводские комплектующие, они сохраняют важные стандарты производительности, для которых было разработано оборудование. Такая стабильность создает уверенность в различных промышленных областях применения, где простои недопустимы. Эти оригинальные детали играют решающую роль в машиностроении, аэрокосмической отрасли и других тяжелых отраслях промышленности, где оборудование должно надежно работать день за днем без сбоев.

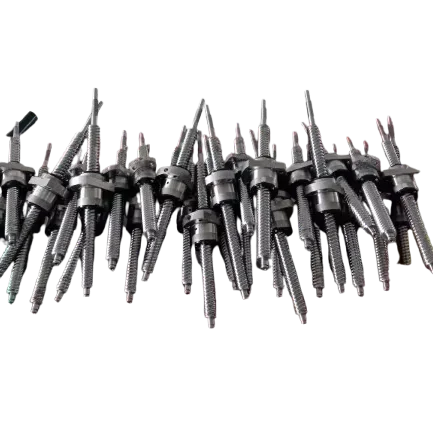

Резьбовые детали действительно важны, когда речь идет об улучшении взаимодействия механических и электронных сборок, кроме того, они значительно ускоряют процесс сборки. Возьмем, к примеру, те нестандартные резьбовые детали из нержавеющей стали, которые мы недавно обсуждали. Эти небольшие компоненты легко вписываются во множество различных систем без каких-либо проблем. Что делает их такими удобными? Производители разрабатывают их с учетом реальных сценариев применения. От автомобилестроения до медицинских устройств — эти резьбовые детали надежно работают день за днем без сбоев. Именно поэтому столь многие отрасли полагаются на них как на основу для создания точного оборудования, которое действительно выполняет свои функции.

Латунные детали часто предпочтительнее в различных механических приложениях, поскольку они хорошо обрабатываются и не подвержены коррозии. Эти латунные компоненты, обработанные на станках с ЧПУ, отлично работают в трех- и пятиосевых системах, что делает их идеальными, когда требуется, чтобы изделие долго служило и надежно выполняло свои функции. Интересно, насколько латунь действительно адаптируема в процессе сложных машиностроительных операций. Именно эта универсальность объясняет, почему так много различных отраслей промышленности полагаются на латунные компоненты, способные выдерживать всевозможные тяжелые условия эксплуатации, не выходя из строя.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK