Jaki są najnowsze trendy w produkcji części?

Integracja Przemysłu 4.0 i inteligentnej produkcji

Systemy monitorowania produkcji oparte na IoT

Wprowadzenie technologii IoT do produkcji całkowicie odmieniło sposób monitorowania procesów produkcyjnych, umożliwiając zbieranie i analizowanie danych na bieżąco. Inteligentne czujniki i inne urządzenia IoT bez przerwy pobierają informacje z różnych punktów na linii produkcyjnej. Informują o stanie maszyn, szybkości produkcji oraz nawet o warunkach środowiskowych, w jakich pracuje sprzęt. Gdy któryś z tych systemów zaczyna się zachowywać niepokojąco, operatorzy mogą szybko wykryć problemy, zanim przerodzą się one w większe kłopoty. Przykładowo, producenci komponentów samochodowych, którzy wdrożyli rozwiązania IoT, często zgłaszają zmniejszenie przestojów o około 30%, ponieważ problemy są wykrywane z wyprzedzeniem, zanim doprowadzą do zatrzymania produkcji. Dla firm działających w sektorach takich jak precyzyjna obróbka blachy czy produkcja części samochodowych, utrzymanie ciągłości pracy linii produkcyjnych bez zakłóceń oznacza dotrzymanie terminów dostaw i jednoczesne dostarczanie produktów spełniających wszystkie wymagania jakościowe.

Rozwiązania predykcyjnego konserwowania oparte na sztucznej inteligencji

Konserwacja predykcyjna wsparta przez sztuczną inteligencję zmienia sposób, w jaki fabryki dbają o utrzymanie maszyn, przechodząc od naprawy rzeczy po ich zepsuciu do wykrywania problemów zanim do nich dojdzie. Gdy producenci wprowadzają dane historyczne do inteligentnych algorytmów, systemy te potrafią wykryć, kiedy maszyny mogą ulec awarii. Pozwala to firmom planować naprawy z wyprzedzeniem zamiast reagować w panice w czasie nieoczekiwanych przestojów, co znacznie skraca czas przestoju oraz koszty z tym związane. Niektóre firmy odnotowały również realne oszczędności – około 20% mniej wydatków na utrzymanie ruchu przy jednoczesnym wydłużeniu czasu między przeglądami. Przykładem jest General Electric. W zeszłym roku wdrożono konserwację opartą na AI w kilku zakładach produkcyjnych. Inżynierowie zauważyli mniejszą liczbę przerw w produkcji, ponieważ technicy mogli rozwiązywać mniejsze problemy zanim przerodziły się one w poważne kłopoty. Dla zakładów zajmujących się obróbką blachy i innych precyzyjnych branżach przemysłowych, uzyskanie niezawodnej pracy drogich maszyn oznacza utrzymanie przewagi nad konkurentami, którzy wciąż polegają na tradycyjnych metodach konserwacji. Technologia nie jest jeszcze perfekcyjna, ale pierwsi użytkownicy już teraz odnotowują konkretne korzyści, które warto brać pod uwagę.

Technologia Cyfrowego Bliźnia w Precyzyjnej Fabrykacji Blach Metali

W świecie precyzyjnej produkcji blacharskiej, technologia cyfrowego bliźniaka stała się czymś, co producenci już nie mogą dłużej ignorować. Mówiąc prościej, polega ona na tworzeniu cyfrowej kopii rzeczywistego sprzętu lub linii produkcyjnej, aby móc przeprowadzać testy i przewidywać możliwe wyniki zanim zostanie wykonany jakikolwiek fizyczny ruch. Wartość tej metody wynika z możliwości eksperymentowania z różnymi konfiguracjami i dostrojenia parametrów bez marnowania materiałów czy zatrzymywania całej produkcji. Wiele zakładów zauważa skrócenie czasu realizacji zleceń po wdrożeniu takich modeli wirtualnych, ponieważ operatorzy mogą wcześniej wykrywać potencjalne problemy. Niektórzy dostawcy branży motoryzacyjnej zaznaczają wyraźnie lepszą spójność części przy pracach nad skomplikowanymi projektami wymagającymi wąskich tolerancji. Patrząc w przyszłość, większość ekspertów uważa, że cyfrowe bliźniaki staną się podstawą inteligentnych fabryk, które dążą do obniżenia zużycia energii, jednocześnie sprostając rosnącym wymaganiom dotyczącym produkcji niestandardowych elementów w różnych sektorach przemysłowych.

Postępy w materiałach i technikach produkcyjnych

Lekkie legity aluminu do produkcji części samochodowych

Branża motoryzacyjna przechodzi obecnie znaczące zmiany, ponieważ producenci zaczynają stosować w swoich projektach bardziej lekkie stopy aluminium. Nowe materiały przynoszą ze sobą wiele korzyści, takie jak lepsza oszczędność paliwa i ogólne ulepszenia w sposobie, w jaki samochody poruszają się po drodze. Gdy samochody są lżejsze dzięki aluminiowym elementom, zużywają mniej energii na przemieszczanie się — coś, co obecnie ma ogromne znaczenie, kiedy każdy chce ograniczyć emisję dwutlenku węgla. Co więcej, kierowcy zauważają również szybsze przyspieszenie i bardziej płynną obsługę. Ostatnie badania pokazują, że producenci samochodów zwiększają stopniowo zastępowanie stalowych części elementami aluminiowymi w różnych modelach. Taki krok ma sens dla firm dążących do budowania lżejszych, a jednocześnie bezpiecznych pojazdów, nie naruszając przy tym surowych przepisów środowiskowych obowiązujących obecnie.

Wielokolorowe procedury utleniania w obróbce CNC

Warsztaty obróbcze CNC zwiększają dziś coraz bardziej zastosowanie technik utleniania wielokolorowego, ponieważ pozwalają one nie tylko poprawić wygląd części, ale także przedłużyć ich trwałość. Proces ten polega na tworzeniu kolorowych warstw tlenkowych na powierzchni metalu za pomocą specjalnych procesów chemicznych, które pełnią podwójną funkcję: chronią przed zużyciem oraz nadają produktom wyjątkowego wyglądu, który tak cenią konsumenci. Analizując najnowsze dane sprzedaży w przemyśle, widać wyraźne zainteresowanie tymi kolorowymi opcjami, ponieważ efekty, jakie osiągają, nie są możliwe do zrównania przy użyciu tradycyjnego malowania. Weźmy na przykład firmy z branży lotniczej, które potrzebują lekkich, a jednocześnie wytrzymałych komponentów o charakterystycznym wyglądzie. To samo dotyczy producentów telefonów, pragnących wyróżnić swoje najnowsze modele na tle konkurencji. Eksperci z branży, z którymi rozmawiano, zaznaczają, że inwestycja firm w takie wykończenia estetyczne sprzyja lepszemu zapamiętywaniu marki i skłania klientów do powrotu z nowymi zakupami w przyszłości.

Hybrydowe podejścia łączące drukowanie 3D z metodami tradycyjnymi

Produkcja łącząca druk 3D z tradycyjnymi metodami wytwarzania zyskuje na popularności, ponieważ pozwala na szybszą i lepszą produkcję. Firmy mogą wykorzystać zalety druku 3D – takie jak szybkie wytwarzanie prototypów i tworzenie skomplikowanych kształtów – jednocześnie polegając na sprawdzonych metodach przy wytwarzaniu dużych partii produktów. Gdy te dwa podejścia współpracują, obniżają koszty i skracają czasy oczekiwania, zapewniając przedsiębiorstwom przewagę w produkcji części. Przykładem są firmy z branży lotniczej, które z powodzeniem stosują tę hybrydową metodę do tworzenia lżejszych komponentów o skomplikowanej geometrii. To właśnie dzięki temu widać, jak dużo miejsca jest na innowacje i przyśpieszenie procesów w współczesnej produkcji przemysłowej.

Zrównoważony rozwój i Zielone Praktyki Produkcji

Energooszczędne Technologie Cięcia Laserowego

Technologia cięcia laserowego znacznie się rozwinęła, jeśli chodzi o oszczędzanie energii i czynienie produkcji bardziej przyjazną dla środowiska. Największa zmiana? Nowsze systemy laserowe, które faktycznie zużywają mniej energii podczas pracy. Przykładem są lasery włóknowe, które zużywają około połowy ilości energii elektrycznej w porównaniu do starszych modeli CO2, oferując jednocześnie lepsze wyniki. Dla właścicieli fabryk oznacza to realne oszczędności na rachunkach za prąd oraz mniejszy ślad węglowy. Badania pokazują, że nowoczesne instalacje zmniejszają zużycie energii o około 30% w porównaniu do tradycyjnych metod, co ma szczególne znaczenie, ponieważ zakłady przemysłowe napotykają rosnące presje w kierunku ekologizacji swoich operacji. Poza samym spełnianiem przepisów, coraz więcej firm zaczyna traktować zrównoważony rozwój jako część swojej podstawowej strategii biznesowej, a nie jedynie dodatkowy aspekt.

Materiały recyklingowe w produkcji blach metalowych

Stosowanie materiałów recyklingowych w produkcji blach ciętych obniża koszty i jest bardziej przyjazne dla planety. Gdy producenci pracują z metalami po recyklingu zamiast z surowymi, zmniejszają operacje górnicze, które pochłaniają naturalne zasoby. Program Cradle to Cradle pomaga zweryfikować, czy te materiały recyklingowe rzeczywiście dobrze funkcjonują i są bezpieczne dla środowiska. Analiza aktualnych zjawisk na rynku pokazuje, że klienci chcą bardziej ekologicznych opcji. Ostatnie badania wskazują na około 20-procentowy wzrost liczby klientów aktywnie poszukujących produktów wytwarzanych z wykorzystaniem zrównoważonych metod. Dla zakładów zajmujących się obróbką blach ciętych, które chcą pozostać konkurencyjne, wdrażanie materiałów po recyklingu ma sens zarówno ekologiczny, jak i ekonomiczny, w miarę jak rynek kontynuuje zmiany na rzecz zrównoważonej produkcji.

Redukcja odpadów poprzez szybkie prototypowanie

Wytwarzanie prototypów w trybie szybkim znacznie pomaga ograniczyć marnotrawstwo, ponieważ pozwala projektantom na ciągłe doskonalenie swoich pomysłów bez ponoszenia kosztów związanych z materiałami, jakie wymagają tradycyjne metody. Warto o tym myśleć w ten sposób: zamiast wielokrotnego budowania modeli w pełnej skali, firmy mogą najpierw testować mniejsze wersje. W ostatnim czasie wiele przedsiębiorstw zaczęło stosować tę metodę, zwłaszcza w sektorach, gdzie koszty materiałów są wysokie. Niektóre badania pokazują, że poziom odpadów może spaść o około 20–25%, gdy firmy przejdą na te szybsze techniki tworzenia prototypów. W przyszłości nowe technologie, takie jak bardziej zaawansowane opcje druku 3D, obiecują jeszcze większe redukcje odpadów. Dla producentów starających się o równowagę między ograniczeniami budżetowymi a odpowiedzialnością ekologiczną, wytwarzanie prototypów w trybie szybkim oferuje zarówno realne oszczędności, jak i bardziej racjonalną długoterminową strategię rozwiązywania problemów związanych z odpadami przemysłowymi.

Innowacyjne rozwiązania produkcyjne od RMT Products

Produkcja elementów z blach metalowych dla różnych zastosowań

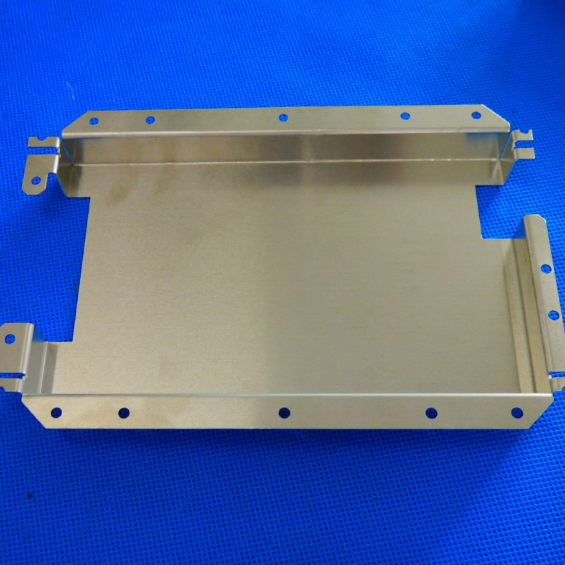

RMT przejmuje produkcję blacharską dla różnych gałęzi przemysłu, pokazując swoją elastyczność w zakresie produkcji. Firma współpracuje z różnymi technikami obróbki, w tym cięciem, gięciem, wierceniem, tłoczeniem i spawaniem. Metody te znajdują zastosowanie na wielu rynkach, od samochodów po samoloty, a nawet urządzenia elektroniczne. Weźmy na przykład części samochodowe – wymagają one bardzo precyzyjnej obróbki blachy, ponieważ normy bezpieczeństwa w przemyśle motoryzacyjnym są bardzo rygorystyczne. W budowie samolotów produkcja blacharska odgrywa kluczową rolę w tworzeniu wytrzymałych, a jednocześnie lekkich konstrukcji, które potrafią wytrzymać ekstremalne warunki. To, co odróżnia RMT, to ich zdolność do tworzenia indywidualnych rozwiązań dostosowanych do rzeczywistych potrzeb klientów. Niezależnie od tego, czy ktoś potrzebuje standardowego, czy zupełnie wyjątkowego rozwiązania, RMT zapewnia, że każdy produkt spełnia wymagania danej branży.

Wysokoprecyzyjne wielobarwne utlenianie CNC

Jeśli chodzi o frezowanie CNC, RMT naprawdę posuwa precyzję i jakość wykonania do granic możliwości. Taka dbałość o szczegóły pozwala im utrzymywać się na czołowych pozycjach w branży produkcyjnej. Co jeszcze bardziej wyróżnia firmę RMT, to fakt, że wdrożyli oni do produkcji techniki utleniania wielokolorowego. Pozwala to klientom na dodatkowe opcje personalizacji wyglądu, jednocześnie poprawiając ogólny wygląd. Mówimy tutaj o elementach takich jak części samochodowe czy komponenty elektroniczne. Obróbka utleniająca pełni podwójną funkcję – poprawia zarówno wygląd, jak i odporność na rdzę oraz zużycie w czasie. Większość osób, które współpracowały z RMT, wspomina z podziwem o atrakcyjnej wizualnie postaci gotowych produktów i ich trwałości. Tego rodzaju opinie systematycznie umacniają renomę firmy RMT jako producenta, do którego zawsze można się zwrócić w tej dziedzinie.

Niestandardowe komponenty z aluminium o barwie niebiesko/zielonej oxidacji

RMT opracował specjalny proces utleniania części aluminiowych w kolorze niebieskim i zielonym, który obecnie cieszy się dużym zainteresowaniem na rynku. Klienci chcą produktów, które dobrze wyglądają i skutecznie działają, a ta obróbka łączy obie te cechy. Te kolory nie tylko poprawiają wygląd produktów – w rzeczywistości skuteczniej chronią przed rdzą i zużyciem w porównaniu ze standardowymi metodami. Z powodzeniem znajdują one zastosowanie w różnych dziedzinach – od producentów samochodów szukających wytrzymałych części, po firmy technologiczne, które chcą, by ich komponenty wyróżniały się wizualnie. Nasi klienci wracają, ponieważ w trudnych warunkach, takich jak środowiska słoneczne czy ekstremalne temperatury, nasze części wytrzymują tam, gdzie inne mogłyby zawieść. Wielu dużych klientów podzieliło się swoimi doświadczeniami, jak zmiana na kolorowe utlenianie RMT znacząco wpłynęła na trwałość produktów i zadowolenie klientów w różnych branżach.

Usługi formowania przez wtrysk plastików klasy samochodowej

To, co naprawdę wyróżnia RMT na polu motoryzacyjnym, to ich doskonała praca z wtrysku plastików, dostarczająca części o wyjątkowej precyzji i trwałości. Spełniają wszystkie istotne standardy branżowe, takie jak ISO 9001 zarządzanie jakością oraz zgodność środowiskową RoHS. Dla producentów samochodów zmieniających się obecnie potrzebom, ma to duże znaczenie, ponieważ rośnie popyt na komponenty, które są jednocześnie lekkie i wystarczająco wytrzymałe, by sprostać warunkom rzeczywistym. Cała branża zdaje się obecnie zmierzać ku termoplastyk i materiałom kompozytowym, a RMT pomaga producentom nadążać za tym przesunięciem, integrując nowe materiały, które nie tylko lepiej funkcjonują, ale w dłuższej perspektywie okazują się bardziej przyjazne dla środowiska.

Części z naturalnym utlenieniem przeznaczone do użytku przemysłowego

Naturalne utlenianie podczas produkcji oznacza w zasadzie zastosowanie powłoki, która sprawia, że elementy aluminiowe trwają dłużej i są bardziej odporne na rdzę, zachowując jednocześnie wygląd sprzed obróbki. Jest to szczególnie przydatne w takich gałęziach przemysłu jak lotnictwo i ciężki przemysł maszynowy, ponieważ elementy te muszą wytrzymać trudne warunki eksploatacji. Wiele czołowych producentów zaczęło stosować elementy poddane naturalnemu utlenianiu, ponieważ zdają sobie sprawę, że te metody rzeczywiście przedłużają czas funkcjonalności produktów, zmniejszają koszty napraw i pomagają osiągać cele związane z ekologiczną produkcją, które obecnie są tak promowane przez firmy.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK