Szybkie prototypowanie vs. tradycyjne prototypowanie: analiza porównawcza

Podstawowe Różnice między Szybkim a Tradycyjnym Prototypowaniem

Prędkość i Efektywność Czasu w Nowoczesnej Produkcji

Prototypowanie szybkie daje firmom ogromny przyspieszenie w porównaniu ze staroświeckimi technikami produkcyjnymi. Cały proces pozwala przedsiębiorstwom znacznie szybciej testować pomysły, czasami przygotowując działające modele już w ciągu kilku dni zamiast czekać tygodniami czy nawet miesiącami, jak to ma miejsce przy konwencjonalnych metodach. Wielu producentów deklaruje skrócenie czasu rozwoju produktu o około 30 do nawet 50 procent, co znacznie pomaga w szybszym wprowadzaniu produktów na rynek. Tradycyjne podejścia trwają wieki, ponieważ wiążą się z wieloma etapami w fabryce, co utrudnia przechodzenie od pomysłu do rzeczywistego produktu bez opóźnień. Dla branż, w których bycie pierwszym ma ogromne znaczenie, stosowanie prototypowania szybkiego oznacza krótsze czasy oczekiwania i lepsze szanse na wejście na rynek z nowymi innowacjami przed konkurencją.

implikacje kosztów: krótkoterminowa produkcja w porównaniu z masowym produktem

Koszt czegoś zależy w dużej mierze od ilości jednostek, które trzeba wykonać, przy porównywaniu szybkiego prototypowania z tradycyjnymi metodami. Dla małych partii, gdzie projektanci często zmieniają rozwiązania, szybkie prototypowanie pozwala zaoszczędzić znaczną ilość pieniędzy. Na przykład producenci części samochodowych oszczędzają tysiące, gdy produkują poniżej 100 sztuk, ponieważ nie ma potrzeby wykonywania drogich form odlewowych za każdym razem, gdy zmieni się projekt. Jednak gdy firmy zaczną mówić o produkcji w skali kilku tysięcy jednostek, metody konwencjonalne stają się bardziej opłacalne. Początkowe nakłady na oprzyrządowanie i formy mogą na początku wydawać się wysokie, ale rozłożone na dziesiątki tysięcy produktów, szybko zanikają. Dlatego większość fabryk nadal korzysta z metod tradycyjnych przy zwiększaniu produkcji powyżej określonych progów, mimo całego zgiełku wokół nowszych technologii.

Elastyczność projektowa i złożoność geometryczna

To, co czyni prototypowanie szybkie tak atrakcyjnym, to możliwość pracy z różnorodnymi kształtami i formami, które byłyby niemożliwe do osiągnięcia przy zastosowaniu tradycyjnych metod. Weźmy na przykład druk 3D – umożliwia on tworzenie bardzo szczegółowych części w ułamku kosztu, jaki wiązałoby tradycyjne wytwarzanie. Cały proces nie jest również ograniczony ustalonymi parametrami. Projektanci mogą modyfikować elementy na bieżąco w trakcie rozwoju projektu, co jest niemożliwe w przypadku konwencjonalnych podejść, gdzie każda zmiana oznacza konieczność zaczynania od zera. Tego rodzaju swoboda ma ogromne znaczenie przy posuwaniu się w stronę nowatorskich rozwiązań. Zarówno artyści, jak i twórcy produktów mogą szybko testować śmiałe pomysły, nie martwiąc się o to, czy dadzą się one zrealizować w ramach standardowych ograniczeń produkcyjnych.

Wielofunkcyjność materiałów w fabricacji blach metalowych

Prototypowanie szybkie współpracuje ze wszystkimi rodzajami materiałów, otwierając wiele możliwości dla zastosowań niestandardowych w różnych sektorach. Tradycyjne metody wytwarzania napotykają ograniczenia związane z przygotowaniem narzędzi oraz ograniczonym wyborem materiałów, podczas gdy prototypowanie szybkie pozwala producentom pracować z plastikami, metalami i materiałami kompozytowymi. Dane branżowe wskazują, że te systemy potrafią obsługiwać około 50 różnych materiałów, czego zwykłe warsztaty blacharskie po prostu nie potrafią. Możliwość wyboru spośród tak dużej liczby materiałów znacząco wpływa na rozwój innowacyjnych produktów. Na przykład firmy produkujące urządzenia medyczne mogą testować prototypy z zastosowaniem materiałów biokompatybilnych przed rozpoczęciem ostatecznej produkcji, co pozwala zaoszczędzić czas i pieniądze na późniejszych przeróbkach.

Przewagi i ograniczenia każdej metody

Korzyści szybkiego prototypowania w produkcji części samochodowych

W produkcji części samochodowych, szybkie wytwarzanie prototypów przynosi realne korzyści, gdy najważniejszy jest czas. Ten proces pozwala inżynierom szybko testować pomysły i wprowadzać zmiany, bez konieczności od razu angażowania się w pełną produkcję seryjną. To skraca czas potrzebny na przeniesienie produktów z etapu projektowego na wydział wystawowy. Wiele zakładów pracuje obecnie w systemie zwanym produkcją na żądanie (just-in-time), co oznacza mniej odpadów metalowych i szybsze reagowanie na zmieniające się potrzeby klientów. Niektóre dane wskazują, że producenci samochodów obniżyli poziom błędów projektowych o około 40% od czasu wdrożenia tych metod. Tego rodzaju usprawnienia mają sens zarówno pod względem kontroli jakości, jak i oszczędzania środków na dłuższą metę.

Siły tradycyjnego prototypowania w integralności strukturalnej

W sektorach takich jak inżynieria lotnicza czy budowa obiektów tradycyjne prototypowanie nadal odgrywa kluczową rolę, ponieważ nikt nie może zrezygnować z solidności konstrukcji. Stara dobra metoda zazwyczaj tworzy modele fizyczne, które rzeczywiście odpowiadają wytrzymałości i sile końcowego produktu. Podczas intensywnych testów obciążeniowych tradycyjne prototypy zazwyczaj wytrzymują lepiej niż wiele szybszych alternatyw dostępnych na rynku. Badania przeprowadzone przez MIT w 2021 roku wykazały, że tradycyjne metody dalej działają niezawodnie nawet pod dużym obciążeniem, co ma ogromne znaczenie w przypadku elementów takich jak części samolotów czy komponentów mostów, gdzie awaria nie wchodzi w grę.

Ograniczenia materiałów w szybkich iteracjach prototypowych

Niewątpliwie szybkie wytwarzanie prototypów oferuje dużą elastyczność, ale napotyka pewne ograniczenia materiałowe, które wpływają na wytrzymałość prototypów. Materiały, których zazwyczaj używamy do szybkiego wytwarzania prototypów, po prostu nie wytrzymują obciążenia tak jak metal w tradycyjnych prototypach, przez co ich zastosowanie jest ograniczone w trudnych warunkach. Eksperci z branży nieustannie podkreślają, że znajomość właściwości materiałów ma ogromne znaczenie. Projektanci muszą znaleźć optymalne połączenie między tworzeniem innowacyjnych kształtów a zapewnieniem, że w praktyce będą one działać poprawnie w realnych warunkach.

Wymagania dotyczące narzędzi i porównanie kosztów pracy

Tradycyjne prototypowanie oznacza zazwyczaj duże wydatki związane z oprzyrządowaniem już na samym początku, co szczególnie dotkliwie odbija się na budżecie małych firm. Koszty pracy również mają tendencję do wzrostu, ponieważ takie projekty wymagają doświadczonych pracowników i długo się przygotowuje. Prototypowanie szybkie zmienia ten stan rzeczy, obniżając koszty pracy dzięki zautomatyzowanym systemom, które produkują części znacznie szybciej niż wcześniej. Maszyny realizują jednocześnie wiele zadań, dzięki czemu operacje przebiegają sprawniej i zmniejsza się zależność od pracy ręcznej. Dla firm, które potrzebują szybkiego testowania różnych wersji projektów lub dostosowywania prototypów na bieżąco, takie podejście znacząco wpływa zarówno na oszczędność czasu, jak i środków finansowych.

Wybór odpowiedniej metody prototypowania

Uwagi dotyczące skali projektu i czasu wprowadzenia na rynek

Wybór odpowiedniego podejścia do prototypowania zależy od wielu czynników, w tym skali projektu i jego rzeczywistego priorytetu. Duże projekty zazwyczaj korzystają z metod tradycyjnych, ponieważ są dłuższe i obejmują szczegółowe etapy, które zapewniają wytrzymałość części na przestrzeni czasu. Z drugiej strony, firmy walczące z terminami zwykle wybierają prototypowanie szybkie. Dotyczy to zwłaszcza startupów, które uważają tę metodę za nieocenioną w staraniach dostosowania się do bieżących potrzeb klientów. Dane branżowe wskazują, że zespoły pracujące pod presją często osiągają lepsze wyniki stosując szybkie opcje prototypowania, ponieważ pozwalają one na szybkie modyfikacje w trakcie rozwoju produktu i skracają czas jego wprowadzenia na rynek bez kompromitowania standardów jakości.

Branżowe zastosowania: lotnictwo kosmiczne kontra produkty konsumpcyjne

Różne branże podechodzą do prototypowania w zupełnie inny sposób, ponieważ mają tak różne cele i standardy. Weźmy przemysł lotniczy, gdzie tradycyjne prototypowanie wciąż odgrywa główną rolę, ponieważ spełnia surowe zasady bezpieczeństwa i wymagania konstrukcyjne, które nikogo innego nie obchodzą. Przed przystąpieniem do użytkowania te prototypy muszą przejść wszelkiego rodzaju brutalne testy. Z drugiej strony, producenci wyrobów konsumenckich uwielbiają szybkie techniki prototypowania, które pozwalają im modyfikować projekty na podstawie tego, czego naprawdę chcą klienci, a nie tego, co inżynierowie uważają, że powinni chcieć. Firmy badawcze śledzą, jak te różne podejścia wpływają na ścieżki rozwoju produktu w różnych sektorach. Ostatecznie wybór przez firmę wolnych, ale bezpiecznych metod albo szybkich i elastycznych zależy wyłącznie od tego, co jest dla nich najważniejsze – bezpieczeństwo czy jak najszybsze wprowadzenie produktów na rynek.

Analiza kosztów i korzyści dla potrzeb niestandardowego obróbki mechanicznej

Wiedza na temat rzeczywistych kosztów różnych podejść do prototypowania ma duże znaczenie, gdy chce się rozsądnie wydawać pieniądze na projekty. Dobry przegląd tego, co najbardziej opłacalne finansowo, zależy głównie od liczby potrzebnych egzemplarzy oraz stopnia skomplikowania projektu. Dla mniejszych partii, zazwyczaj bardziej opłacalne jest szybkie prototypowanie, jeśli chodzi o wydatki pieniężne, co tłumaczy, dlaczego wiele firm wybiera tę metodę dla prac jednorazowych lub edycji limitowanych. Gdy mówimy jednak o dużych seriach produkcyjnych, tradycyjne metody mają większy sens z perspektywy budżetowej. Liczby również nie kłamią - mądre firmy, które poświęcają czas na porównywanie opcji, często oszczędzają około 25-30% swoich wydatków na prototypy. Tego rodzaju oszczędności są niezwykle istotne na ciasnych rynkach, gdzie każdy grosz się liczy.

Zaawansowane rozwiązania CNC dla potrzeb prototypowania

Wysokiej jakości obróbka CNC dla elementów mechanicznych z miedzi

Jeśli chodzi o wykonywanie naprawdę precyzyjnych części z miedzi do zastosowań mechanicznych, to toczenie CNC po prostu nie ma sobie równych, zwłaszcza gdy potrzebujemy bardzo ścisłych tolerancji. Technologia wykorzystywana w tym podejściu produkcyjnym niesie ze sobą wiele realnych zalet. Części są wytwarzane szybciej, ponieważ czas oczekiwania pomiędzy etapami jest znacznie skrócony, a ogólny koszt produkcji pozostaje zazwyczaj niższy w porównaniu z innymi metodami. Dlatego tak wiele zakładów jako pierwsze wybiera maszyny CNC podczas tworzenia prototypów nowych rozwiązań mechanicznych. Spoglądając na to, co dzieje się w branży w ostatnich czasach, coraz więcej producentów przechodzi na techniki CNC. Dlaczego? Ponieważ maszyny te pozwalają inżynierom tworzyć komponenty o dłuższej trwałości. Dokładna kontrola nad każdym aspektem procesu cięcia oznacza mniejszą liczbę wad i lepszą jakość gotowych produktów w różnych sektorach przemysłowych.

Pięcioosiowe obróbki na zamówienie dla skomplikowanych części samochodowych

Pięcioosiowe frezowanie CNC daje producentom niezwykłą swobodę przy tworzeniu skomplikowanych kształtów i szczegółowych geometrii wymaganych współcześnie dla części samochodowych. Prawdziwą zaletą jest zmniejszenie liczby ustawień części podczas produkcji, co oszczędza czas i zwiększa dokładność prototypów. Analiza rzeczywistych danych z fabryk samochodowych pokazuje, dlaczego zakłady wciąż zwiększają zastosowanie metod pięcioosiowych dla swoich wysokiej klasy prototypów części samochodowych. Metoda ta stała się powszechnym standardem w branży wszędzie tam, gdzie wymagana jest precyzja wykraczająca poza możliwości tradycyjnych metod.

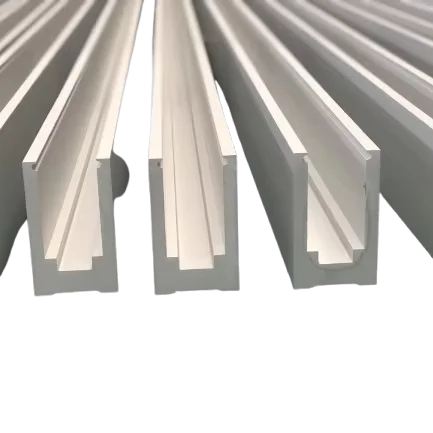

Precyzyjne akcesoria do ekstruzji z legity aluminowej

Walcowanie ze stopów aluminium oferuje mocną, a przy tym lekką opcję, która doskonale sprawdza się przy budowie prototypów w takich gałęziach przemysłu jak lotnictwo czy produkcja samochodów. Proces ten zapewnia dość dużą dokładność w większości przypadków, co oznacza, że części działają stabilnie i trwale, mimo dążenia do jak największego oszczędzenia wagi. W praktyce wiele fabryk samolotów korzysta z walcowanych profili aluminiowych, ponieważ doskonale łączą one cenę z osiągami. Na przykład, elementy skrzydeł czy sekcje kadłuba często opiera się na tej metodzie, ponieważ pozwala ona zaoszczędzić kosztów bez pogarszania standardów bezpieczeństwa.

Mini Części CNC do Prototypowania Urządzeń Medycznych

Maszyny CNC typu mini stały się obecnie niemal koniecznością w produkcji urządzeń medycznych, zwłaszcza przy wytwarzaniu tych miniaturowych części z precyzyjnymi detalami. Te małe maszyny potrafią sobie poradzić z różnymi skomplikowanymi kształtami, co oznacza, że produkty medyczne rzeczywiście spełniają surowe wymagania branżowe, jakie muszą spełniać. Regulatorzy medyczni zwracają szczególną uwagę na znaczenie precyzji w rozwoju prototypów, a my obserwujemy, że coraz więcej szpitali i klinik dąży do wdrożenia technologii mini CNC we własnych liniach produkcyjnych.

Usługi obróbki obrotowej z wysokimi tolerancjami z wykorzystaniem stopu aluminium

Usługi obróbki obrotowej zapewniają wysokie tolerancje, które są kluczowe dla precyzyjnych elementów w sektorach takich jak lotnictwo i motoryzacja. Ta zdolność do utrzymywania dokładnych średnic i jakości powierzchni efektywnie spełnia krytyczne specyfikacje projektowe. Badania branżowe wskazują, że obróbka obrotowa z wysokimi tolerancjami zyskała popularność przy produkcji elementów wymagających dokładności w wymiarach i jakości.

Przyszłe trendy w technologiach prototypowania

Integracja z inteligentnym produkowaniem (Industry 4.0)

Łączenie szybkiego prototypowania z inteligentną produkcją w ramach Przemysłu 4.0 zmienia sposób działania fabryk już dziś. Gdy producenci łączą zbieranie danych w czasie rzeczywistym z rzeczywistym testowaniem prototypów, skracają czas poświęcony na próby i błędy w cyklach rozwoju produktu. Inteligentne technologie nie tylko zbierają dane – pomagają rzeczywiście dostosować projekty na bieżąco, w oparciu o to, co najlepiej sprawdza się w praktyce. Dla zakładów prowadzących linie produkcyjne oznacza to szybsze otrzymywanie informacji zwrotnych i szybszą realizację zmian, zamiast czekania tygodniami między kolejnymi testami. Niektóre badania sugerują, że firmy wdrażające takie inteligentne podejścia mogą zwiększyć swoją produkcję nawet o 20 procent, jednak wymaga to odpowiedniego przygotowania i szkoleń w poszczególnych działach. Naprawdę wartością jest skrócenie czasu realizacji i szybsze wprowadzanie na rynek lepszych produktów.

Materiały trwałe w usługach szybkiego prototypowania

Odpowiedzialność środowiskowa stała się ostatnio bardzo istotna w procesie rozwoju produktów, dlatego wiele firm ucieka się do bardziej ekologicznych materiałów przy tworzeniu prototypów. Oznacza to w praktyce, że projektanci zaczynają korzystać z takich rozwiązań jak plastik z recyklingu czy związki pochodzenia roślinnego zamiast tradycyjnych materiałów. Alternatywy te pozwalają ograniczyć ilość odpadów i zanieczyszczeń, a jednocześnie są wystarczająco dobre jakościowo, aby służyć do celów testowych. Wiele przedsiębiorstw traktuje to jako sposób na spełnienie wymogów zawartych w międzynarodowych raportach dotyczących zrównoważonego rozwoju, które same firmy są zmuszone do sporządzania. Analizując dane sektorowe, widać również realny pęd napędzający rozwój zastosowania materiałów ekologicznych. Niektórzy analitycy mówią o wzroście użycia ich aż o około 30 procent w ciągu najbliższych pięciu lat. Poza pozytywnym wpływem na środowisko podejście takie ma również uzasadnienie z punktu widzenia marketingu, ponieważ obecnie konsumenti coraz bardziej interesują się pochodzeniem produktów i metodami ich produkcji.

Hybrydowe podejścia łączące oba metody

Połączenie szybkiego prototypowania z tradycyjnymi, bardziej ugruntowanymi metodami staje się coraz ważniejsze dla producentów dążących do lepszych wyników bez utraty jakości. Gdy firmy łączą te podejścia, zyskują szybkość nowoczesnych technik, zachowując jednocześnie niezawodność wynikającą z tradycyjnych praktyk budowlanych. Spójrz na to w ten sposób: produkty można szybko testować i doskonalić, a jednocześnie zapewniać ich wytrzymałość w warunkach rzeczywistych. Wielu specjalistów zauważyło, że takie hybrydowe podejście skraca czas i zmniejsza koszty związane z produkcją. Dla firm dążących do optymalizacji operacji, znalezienie tego balansu między rzetelną, tradycyjną pracą a nowoczesną technologią ma sens zarówno ekonomiczny, jak i praktyczny.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK