Innowacje w technikach fabricacji blach metalowych

Technologiczne Przełomy w Produkcji Blach Metalowych

Automatyzacja i Robotyka w Precyzyjnej Produkcji

Wprowadzenie automatyzacji i robotyki do precyzyjnej pracy z blachy zmetalicznej całkowicie odmieniło sposób działania tego sektora. Gdy fabryki zaczynają wykorzystywać roboty, odnotowują lepsze wyniki, ponieważ maszyny nie męczą się ani się nie rozpraszają jak ludzie, więc produkty są zazwyczaj wysokiej i spójnej jakości. Dane sektorowe wskazują, że systemy zautomatyzowane zwiększają prędkość produkcji średnio o około 30%, jednocześnie zmniejszając wady o mniej więcej jedną czwartą. Takie oszczędności są bardzo istotne dla firm, ponieważ klienci oczekują niezawodnej jakości, a nikt nie chce płacić ekstra za błędy. Inteligentne oprogramowanie idzie o krok dalej, analizując dane z linii produkcyjnych i przewidując, kiedy coś wymaga korekty, zanim pojawią się problemy. Firmy takie jak BTD Manufacturing postawiły na te modernizacje technologiczne nie tylko po to, by nadążyć za konkurencją, ale żeby faktycznie wyprzedzić ją na rynkach, gdzie poprawne wykonanie części za pierwszym razem decyduje o różnicy między zyskiem a stratą.

druk 3D do usług szybkiego prototypowania

Postęp technologii druku 3D zmienia sposób, w jaki firmy podechodzą do usług szybkiego wytwarzania prototypów, zwłaszcza jeśli chodzi o produkcję części metalowych. To, co kiedyś trwało tygodniami, teraz zajmuje zaledwie dni, co oznacza duże oszczędności finansowe i szybszą reakcję na potrzeby klientów. Przykładem jest Marlin Steel Wire Products, która przeszła na druk 3D dla swoich niestandardowych komponentów metalowych i odnotowała znaczne obniżenie kosztów oraz skrócenie czasu produkcji w porównaniu ze staroświeckimi metodami. Prawdziwą rewolucją jest jednak swoboda kreatywna, jaką ta technologia przynosi. Firmy nie są już ograniczone do standardowych kształtów i rozmiarów. Mogą eksperymentować z złożonymi geometriami i szczegółowymi projektami, które wcześniej były po prostu niewykonalne, całkowicie zmieniając sposób wytwarzania produktów w branżach od lotnictwa po urządzenia medyczne.

Postępy w obszarze cięcia laserowego w częściach samochodowych

Najnowsze ulepszenia technologii cięcia laserowego zmieniają sposób wytwarzania części samochodowych, zapewniając większą precyzję i oszczędność materiałów. Dzięki tym nowym technologiom, fabryki mogą teraz wycinać skomplikowane kształty, generując znacznie mniej odpadów, co jest korzystne zarówno dla budżetów firm, jak i dla środowiska. Niektóre badania wskazują, że przy zastosowaniu laserów zamiast tradycyjnych metod, wykorzystanie materiału wzrasta o około 20 procent. Taka wydajność tłumaczy, dlaczego znane firmy, w tym takie jak Ryerson Holding Corp, zaczęły przechodzić na systemy laserowe. Odkrywają one mnóstwo zalet – od możliwości swobodnego eksperymentowania z różnymi projektami po przyśpieszenie linii produkcyjnych. Efekt końcowy? Lepsza jakość części trafiających do samochodów na terenie całego kraju.

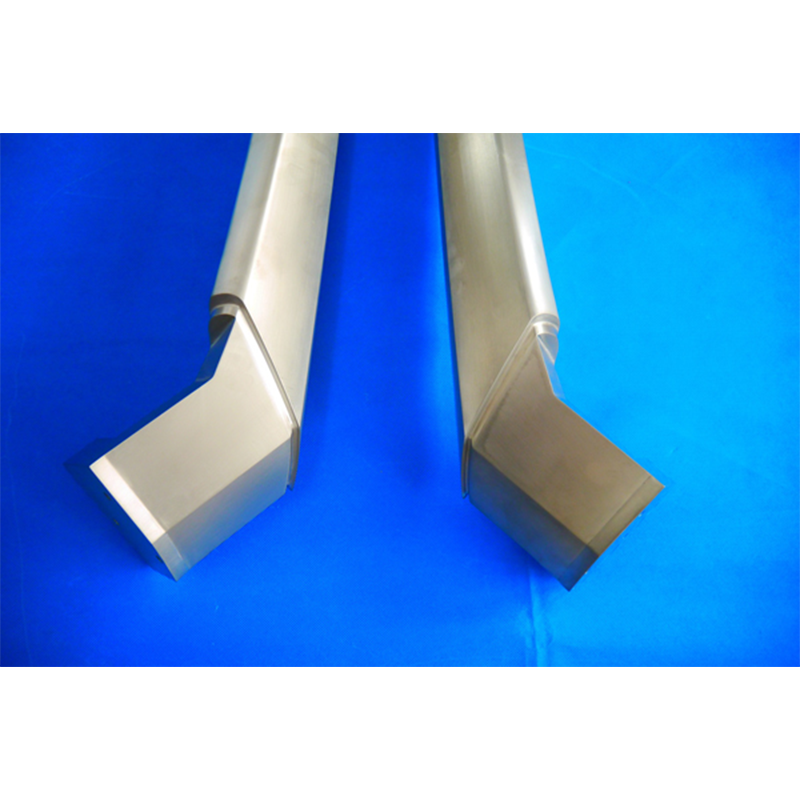

Aluminiowe Ligi Siłowe 5052

Stopy aluminium 5052 stały się ostatnio dość popularne wśród wytwórców, zwłaszcza przy produkcji części samochodowych. Co sprawia, że ten materiał wyróżnia się spośród innych? Jego imponująca kombinacja wytrzymałości i lekkości znacząco poprawia osiągi pojazdów, jednocześnie zmniejszając zużycie paliwa. Dzięki tym właściwościom producenci samochodów mogą tworzyć lżejsze konstrukcje, nie rezygnując przy tym z ochrony podczas kolizji. Jeszcze jedną dużą zaletą jest fakt, że aluminium 5052 niewiele szkodzi środowisku w trakcie produkcji i łatwo poddaje się recyklingowi po zakończeniu cyklu życia. W miarę jak coraz więcej firm poszukuje sposobów na ekologizację swoich operacji, stop ten pojawia się coraz częściej w pracach blacharskich w różnych sektorach.

Innowacje w zakresie odpornego na korozyję stali nierdzewnej 304

stal nierdzewna 304 doskonale sprawdza się w wielu różnych branżach dzięki swojej doskonałej odporności na korozję, co oznacza, że przedmioty są bardziej trwałe i pozwalają zaoszczędzić pieniądze w trudnych warunkach eksploatacji. Trwałość tego materiału zmniejsza częstotliwość wymiany części, co przekłada się na oszczędności finansowe dla przedsiębiorstw na dłuższą metę. Stop ten świetnie sprawdza się w miejscach, gdzie awaria jest niedopuszczalna, na przykład w narzędziach chirurgicznych, które muszą pozostać sterylnymi między operacjami, czy też w komponentach samochodowych narażonych na działanie soli drogowej i ekstremalnych temperatur. Ostatnio producenci wprowadzili ciekawe udoskonalenia w recepturach stali nierdzewnej, tworząc nowe gatunki, które radzą sobie jeszcze lepiej w trudniejszych warunkach bez ulegania degradacji. Biorąc pod uwagę zarówno trwałość wyrobów, jak i koszty ich utrzymania, stal 304 pozostaje jednym z głównych wyborów dla fabryk dążących do uzyskania równowagi między jakością a ograniczeniami budżetowymi.

W miarę rozwoju przemysłu integracja materiałów takich jak aluminium 5052 i stal nierdzewna 304 odgrywa kluczową rolę w rozwoju technik wytwarzania blach, promując zarówno wydajność, jak i zrównoważony rozwój. Innowacyjne rozwiązania w zakresie metalu blatowego

120 zestawów aluminium 5052 dla wydobywaczy ropy (Washington, USA)

Niedawny projekt wykorzystujący 120 elementów blachy aluminiowej 5052 znacząco wpłynął na modernizację systemów ekstrakcji ropy na wielu terenach w wschodnim stanie Waszyngton. Na czym polega wyjątkowość tych części? To ich niezwykła wytrzymałość w połączeniu z dobrą odpornością na zużycie, co ma szczególne znaczenie przy pracach w trudnych warunkach charakterystycznych dla eksploatacji ropy. Osoby, które brały udział w projekcie, zauważają wyraźne poprawy efektywności codziennej pracy ekstraktorów. Jednakże dostarczenie wszystkiego nie było pozbawione problemów. Przy tak dużym zamówieniu koordynacja dostaw stała się dość skomplikowanym wyzwaniem. Zespół musiał opracować bardzo solidne plany logistyczne, aby zapewnić płynne przebieganie procesów. Wspomnienia tego doświadczenia stanowią cenną lekcję dla wszystkich, którzy podejmą się podobnych projektów w przyszłości, pokazując, dlaczego tak ważne jest staranne planowanie przy rozszerzaniu zakresu operacji.

100 zestawów 5052 Aluminium do lamp LED (Kalifornia, USA)

Ostatnio wyprodukowaliśmy 100 zestawów abażurów LED ze stopu aluminium 5052 dla klienta z Kalifornii. Projekt został zaprojektowany intencjonalnie prosty, ale skuteczny, co pozwoliło nam uprościć produkcję, zachowując przy tym wysokie standardy jakości. Aluminium działa tu jak należy, ponieważ dobrze wygląda i świetnie funkcjonuje. Klienci są zachwyceni, jak łatwo je później poddać recyklingowi, co dodaje wartości poza samym wyglądem. Abażury te znacząco zmniejszają ilość odpadów w porównaniu z innymi materiałami. Dodatkowo świetnie wpasowują się w obecne trendy ekologiczne w dziedzinie produktów oświetleniowych. Użycie aluminium ma uzasadnienie pod względem ochrony środowiska, ponieważ może być wielokrotnie ponownie wykorzystywane bez utraty swojej integralności konstrukcyjnej w trakcie cykli produkcyjnych.

304 Części ze stali nierdzewnej do urządzeń medycznych laserowych

Wytwarzanie części ze stali nierdzewnej 304 do laserów medycznych wymaga ścisłego przestrzegania przepisów i zasad bezpieczeństwa. Poprawne wykonanie tych komponentów ma duże znaczenie, ponieważ jakiekolwiek wady mogą wpływać na skuteczność działania sprzętu medycznego lub nawet stwarzać zagrożenie dla pacjentów. W trakcie produkcji napotkano na prawdziwe trudności związane z zachowaniem dokładności mikroskopijnych wymiarów i jednocześnie spełnieniem wymogów przemysłu medycznego. Zespół stanął jednak do czoła tym wyzwaniom. Wprowadzono lepsze kontrole jakości oraz dostosowano procesy produkcyjne do wymagających specyfikacji. W rezultacie udało się dostarczyć niezbędne części zgodnie z terminarzem, nie rezygnując z wysokiego poziomu jakości, co ma kluczowe znaczenie, gdy od niezawodnej technologii medycznej zależą ludzkie życia.

Składniki samochodowe o wysokiej precyzji CNC

CNC jest niezbędne przy produkcji bardzo precyzyjnych części stosowanych współcześnie w samochodach. Większość warsztatów potrafi osiągnąć tolerancje rzędu 0,01 mm, co pozwala na lepsze działanie samochodów i dłuższą ich trwałość, z mniejszą ilością usterek. Producenci samochodów, którzy przejdą na te dokładne komponenty, zauważają mniejszą liczbę awarii na drogach, a także bardziej płynny montaż na liniach produkcyjnych. Wystarczy spojrzeć na skutki właściwego wdrożenia tej technologii – wskaźniki awaryjności maleją znacząco we wszystkich liniach produktów. Przemysł motoryzacyjny uczynił CNC standardową praktyką, ponieważ doskonale sprawdza się zarówno pod względem kontroli jakości, jak i utrzymywania kosztów produkcji na niskim poziomie w dłuższej perspektywie czasu.

Zrównoważone praktyki i przyszłe trendy

Ekologiczna produkcja części samochodowych

Techniki produkcji przyjazne środowisku stają się coraz ważniejsze w procesie wytwarzania części samochodowych. Coraz więcej firm chce ograniczyć swój wpływ na planetę, stosując m.in. recykling zużytych materiałów i prowadzenie fabryk zużywających mniej energii. Tesla na przykład buduje samochody z materiałów, które można wielokrotnie wykorzystać. BMW to kolejna duża marka, która poważnie podchodzi do redukcji odpadów, szczególnie przy pracy z blachami metalowymi. To także pozwala zaoszczędzić pieniądze. Gdy fabryki produkują mniej śmieci, mniejsze są koszty ich utylizacji. Dodatkowo, obniżają się rachunki za energię, gdy operacje są prowadzone sprytniej. Konsumenti również dziś dbają bardziej niż kiedykolwiek wcześniej o to, by kupować ekologiczne produkty. To zmusiło producentów do opracowywania nowych metod wytwarzania, które lepiej odpowiadają na potrzeby związane z ochroną środowiska. Obecnie samochody i ich części sprzedaje się nie tylko ze względu na funkcjonalność, ale również na stopień ich przyjazności dla środowiska.

Integracja IoT w inteligentnych fabrykach blach cienkich

Warsztaty zajmujące się obróbką blachy doświadczają dużych zmian dzięki technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie operacji w czasie rzeczywistym i analizowanie różnych danych produkcyjnych. Zakłady w całym sektorze stopniowo zaczynają wprowadzać te inteligentne systemy nie tylko dla zwiększenia efektywności, ale także aby ograniczyć nieplanowane przestoje i usuwać problemy zanim staną się poważnymi kłopotami. Przykładem są firmy Siemens i Bosch. Obie wdrożyły sieci IoT w swoich zakładach produkcyjnych, w których czujniki śledzą wszystko – od temperatur maszyn po tempo zużycia narzędzi. Gdy coś zaczyna działać nieprawidłowo, technicy otrzymują natychmiastowe alerty, dzięki którym mogą szybko interweniować zanim produkcja zostanie przerwana. To, co widzimy, to trwająca transformacja przestrzeni produkcyjnych. W miarę jak automatyka staje się bardziej zaawansowana, a nauka o materiałach się rozwija, fabryki będą musiały szybko dostosować się do zmieniających się wymagań. Głębsza integracja IoT oznacza, że producenci będą mogli szybciej reagować na zmiany na rynku, utrzymując jednocześnie zrównoważone poziomy zapasów. Niektórzy eksperci przewidują, że może to doprowadzić do całkowicie nowych podejść do zarządzania łańcuchem dostaw w ciągu najbliższej dekady, choć droga do tego będzie wiązać się z wieloma wyzwaniami.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK