Postępy w dziedzinie części wykonywanych metodą CNC: precyzja i efektywność w nowoczesnym produkcji

Rozumienie postępów w obsłudze części obróbkowych CNC do nowoczesnej produkcji

Frezy CNC, znane również jako obróbka sterowana numerycznie za pomocą komputera, to obecnie duży postęp w branży produkcji. Dając komputerom kontrolę nad maszynami, technologia ta zapewnia zarówno precyzję, jak i efektywność. Producentom nie trzeba już polegać wyłącznie na procesach ręcznych, co oznacza, że produkty wychodzą z linii produkcyjnej z dużą powtarzalnością i z mniejszą liczbą błędów. Dla branż, w których dokładne pomiary są bardzo ważne, jak np. produkcja części samochodowych, nawet drobne błędy mogą prowadzić do poważnych problemów z kontrolą jakości. Dlatego tak wiele zakładów przeszło na systemy CNC zamiast tradycyjnych metod.

Spoglądając na zmiany technologii w czasie widać, jak przeszliśmy od tych starych systemów z kart perforowanych, które wymagały dużej ilości pracy ręcznej, do zaawansowanych maszyn wieloosiowych dostępnych obecnie. Nowoczesne urządzenia w dużej mierze polegają na programach CAD/CAM do wytwarzania skomplikowanych komponentów z niezwykłą precyzją. Co czyni ten przeskok interesującym jest fakt, że nie poprawia to jedynie tego, na co maszyny są zdolne, ale faktycznie integruje technologię CNC bezpośrednio w samo serce procesów produkcyjnych zastosowanych przy obróbce blach. Taka integracja oznacza, że produkty o lepszej jakości powstają szybciej niż kiedykolwiek wcześniej. W miarę jak obróbka CNC nadal się rozwija, staje się całkowicie jasne, że wskazuje ona kierunek, w którym zmierza cały sektor produkcyjny w dzisiejszych czasach, z automatyzacją stającą się coraz bardziej centralnym elementem operacji przemysłowych.

Rozwój technologii CNC nadążał za rosnącymi wymaganiami jakościowymi w różnych branżach, w tym produkcją elementów lotniczych, produkcją części samochodowych, a nawet wytwarzaniem smartfonów. Kiedy firmy zaczęły wprowadzać procesy obróbki CNC, stało się jasne, że chcą spełniać te trudne nowe standardy, na które oczekiwali klienci. Producenci napotykali również prawdziwy nacisk ze strony konkurencji. Potrzebowali maszyn, które mogłyby pracować szybciej, a jednocześnie wciąż zapewniać dokładne pomiary z dokładnością do ułamków milimetra. Dziś, w miarę jak różne sektory dalej się rozwijają, technologia CNC pozostaje kluczowa dla utrzymania spójnej jakości produktów, zmniejszenia ilości odpadów materiałowych podczas serii produkcyjnych oraz zwiększenia liczby wyprodukowanych jednostek dziennie. Obserwujemy to teraz wszędzie, zwłaszcza jak szybko projekty prototypowe przekształca się w rzeczywiste produkty dzięki tym zaawansowanym metodom produkcji.

Rola automatyzacji w obróbce CNC

Wprowadzenie zaawansowanej robotyki do obróbki CNC zmienia sposób, w jaki producenci działają na co dzień. Te roboty przejmują wykonywanie powtarzalnych zadań, które wcześniej zajmowały pracownikom cały dzień, a przy tym przyspieszają pracę na całym osiedlu fabrycznym. Gdy firmy zaczną regularnie korzystać z tych systemów automatycznych, ich maszyny CNC mogą bez trudu wytwarzać skomplikowane części wielokrotnie z rzędu. Oznacza to mniejszą liczbę błędów podczas produkcji i mniej marnowanego materiału trafiającego na wysypiska. Dla sektorów takich jak lotnictwo czy produkcja urządzeń medycznych, gdzie nawet najmniejsze różnice w pomiarach mają ogromne znaczenie, taka precyzja robotyczna decyduje o powodzeniu lub kosztownych wycofaniach produktów w przyszłości.

Świat produkcji w ostatnich czasach naprawdę przyjął zautomatyzowane procesy CNC, i to z dobrą przyczyną. Firmy osiągają realne oszczędności kosztów pracy, jednocześnie zwiększając wolumen produkcji. Dodatkowo, pracownicy są bezpieczniejsi, gdy niebezpieczne zadania zostają przekazane maszynom zamiast ludziom. Prawdą jest, że automatyzacja znacząco podnosi efektywność produkcji i czyni miejsca pracy ogólnie bezpieczniejszymi. Maszyny przejmują operacje wiążące się z ryzykiem, które inaczej narażałoby ludzi na szkodliwe działanie. Niektóre fabryki odnotowują około 20% wzrost produktywności po pełnej automatyzacji, co daje firmom poważną przewagę na trudnym rynku produkcyjnym, gdzie każdy walczy o każdy oszczędzony dolar i szybszą produkcję wyrobów niż konkurenci.

Dzięki integracji robotyki i automatyzacji firmy mogą osiągnąć wyższą precyzję i wydajność, spełniając rygorystyczne standardy ustalone przez takie sektory jak produkcja części samochodowych i precyzyjna produkcja blach metalowych. Automatyzacja nie jest więc tylko trendem technologicznym, ale konieczną ewolucją w produkcji, która zapewnia zarówno postęp ekonomiczny, jak i operacyjny.

Sztuczna inteligencja i uczenie maszynowe w obróbce CNC

Wprowadzanie sztucznej inteligencji i uczenia maszynowego w obróbkę CNC zmienia codzienne funkcjonowanie producentów. Jednym z głównych korzyści jest możliwość wykorzystania systemów utrzymania ruchu predykcyjnego, które potrafią rzeczywiście wykryć, kiedy maszyny mogą ulec awarii – zanim do niej dojdzie. Te inteligentne systemy analizują wzorce danych i informują techników o potencjalnych problemach nawet kilka tygodni wcześniej. Na przykład, niektóre fabryki zauważają, że po wdrożeniu tych technologii udało się im zmniejszyć nieplanowane przestoje o ponad 30%. Podsumowując: firmy oszczędzają pieniądze na nagłych naprawach, a linie produkcyjne działają bez przeszkód w okresach, które wcześniej były trudne pod względem konserwacji.

Efektywność operacyjna znacznie się poprawia, gdyż algorytmy uczenia maszynowego dokładnie analizują dane operacyjne. Algorytmy te identyfikują możliwości usprawnienia przepływów pracy, zwiększenia przepustowości i optymalizacji ogólnego procesu produkcyjnego. Badanie wzorców i anomalii pozwala na uzyskanie praktycznych informacji, które poprawiają działalność i zwiększają wydajność.

Ponadto sztuczna inteligencja ułatwia monitorowanie w czasie rzeczywistym części obróbkowych CNC, zapewniając dokładną kontrolę jakości i spójność w produkcjach. Zdolność ta pozwala szybko rozwiązywać problemy i utrzymywać rygorystyczne standardy jakości, które są kluczowe w branżach wymagających precyzyjnego obróbki, takich jak części samochodowe i sektor lotniczy.

Badania pokazują, że gdy producenci wdrażają systemy AI, często odnotowują wzrost wydajności o około 15% lub więcej w całym zakresie swoich operacji. Taki wzrost naprawdę podkreśla, jak ważne stały się sztuczna inteligencja i uczenie maszynowe, aby utrzymać przewagę w branży obróbki CNC. W obliczu dużego nacisku na zwiększenie produktywności przy jednoczesnym ograniczeniu marnotrawstwa, firmy dochodzą do wniosku, że integracja tych inteligentnych technologii w swoje procesy robocze nie jest już tylko pomocna – jest niemal konieczna dla przetrwania w warunkach dzisiejszego rynku.

Innowacje w zakresie materiałów i narzędzi do obróbki CNC

Nowe materiały kompozytowe i wytrzymalsze stopy zmieniają sposób działania maszyn CNC, umożliwiając produkcję części o mniejszej wadze, które jednak lepiej wytrzymują obciążenia. Producenci mogą teraz tworzyć komponenty o znacznie lepszej wytrzymałości w porównaniu do ich masy, co ma szczególne znaczenie w branżach, gdzie liczy się osiąganie wysokich wyników i trwałość. Przemysł motoryzacyjny szczególnie korzysta z tego postępu, podobnie jak warsztaty specjalizujące się w precyzyjnym cięciu i kształtowaniu cienkich blach metalowych. Blacharze podkreślają, że mogą dzięki tym ulepszeniom spełniać bardziej rygorystyczne specyfikacje, a jednocześnie utrzymywać niskie koszty.

Najnowocześniejsze narzędzia tnące dostępne na rynku, szczególnie te z powłokami diamentowymi lub węglika wolframu, istotnie zmieniły sposób, w jaki pracuje obróbka CNC. Trwają dłużej i lepiej sobie radzą niż starsze narzędzia. Kiedy warsztaty przechodzą na te nowe, powlekane narzędzia, nie trzeba ich tak często zastępować, co oznacza mniej przestojów dla zespołów konserwacyjnych. W wielu zakładach produkcyjnych, zespoły utrzymania ruchu spędzają godziny na wymianie zużytych narzędzi, dlatego zmniejszenie tej liczby znacząco wpływa na ogólną produktywność. Dla fabryk pracujących w trybie 24/7 tego rodzaju ulepszenia odgrywają dużą rolę. Linie produkcyjne działają bez przeszkód, bez nieoczekiwanych zatrzymań, a cały proces obróbki staje się bardziej efektywny z czasem.

Nowe materiały i ulepszone narzędzia rzeczywiście wpływają na poprawę stabilności termicznej i odporności na zużycie, co oznacza, że części zachowują swoją dokładność przez dłuższy czas i ogólnie są bardziej trwałe. Gdy maszyny CNC pracują z tymi ulepszonymi materiałami i narzędziami, działają o około 30% szybciej, według raportów branżowych. Obserwowane ulepszenia pokazują, jak ważne stały się innowacje w dziedzinie nauki o materiałach w dzisiejszym świecie CNC. Dzięki tym przełomom producenci mogą teraz pokonywać poprzednie ograniczenia zarówno w szybkiej wytwarzaniu prototypów, jak i w pełnej skali produkcji seryjnej.

Sekcja produktów: Precyzyjne części sprzętowe CNC

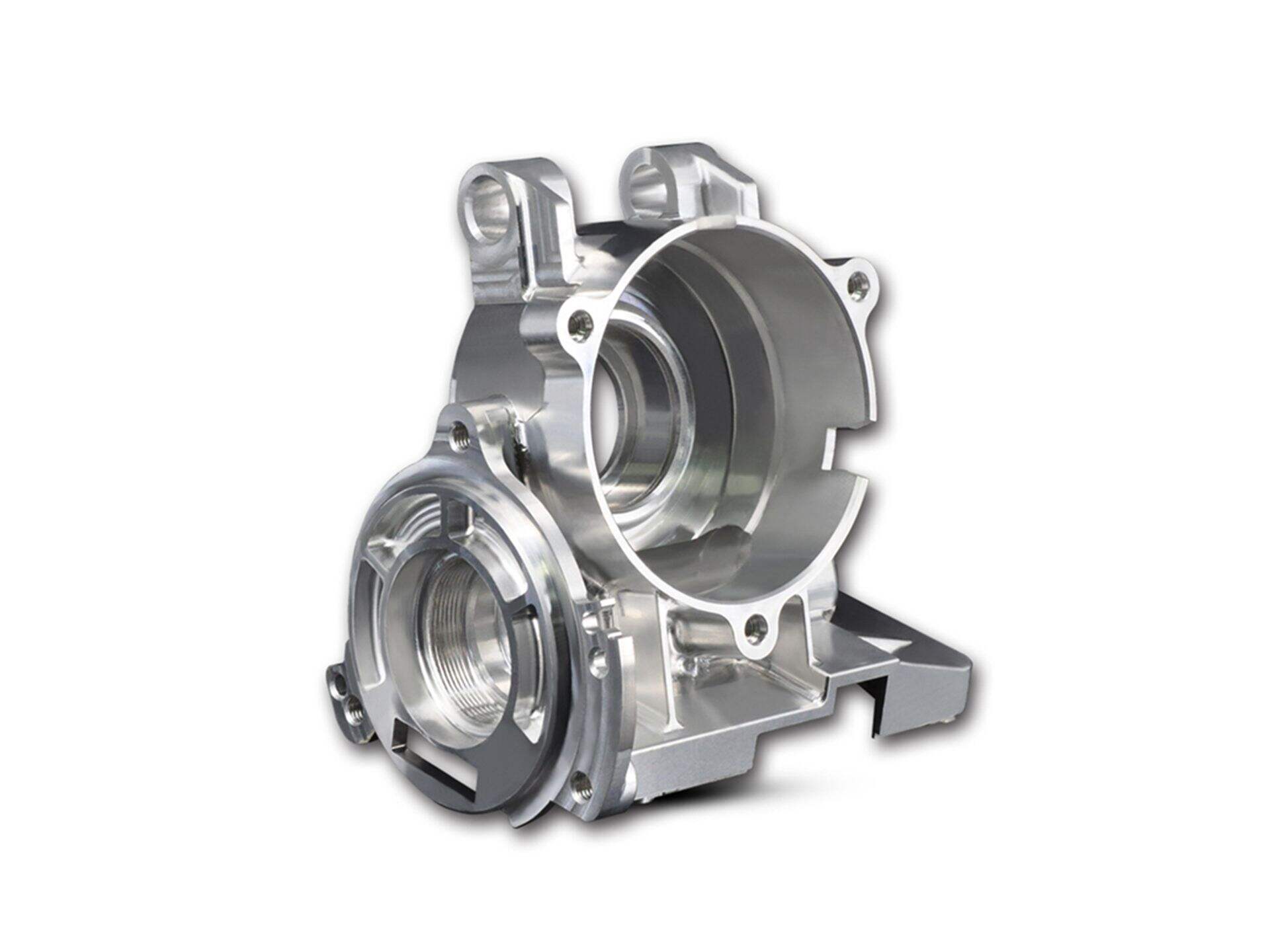

Części wykonane metodą CNC, które można dostosować do potrzeb klienta, stają się coraz ważniejsze w wielu różnych branżach, ponieważ odpowiadają rzeczywistym wymaganiom klientów pod względem funkcjonalności i dopasowania. Ważną zaletą obróbki CNC jest to, że produkuje się z jej użyciem elementy o niezwykłej precyzji, które następnie można modyfikować dla różnych sektorów, takich jak motoryzacja, lotnictwo czy nawet urządzenia elektroniczne. Taka elastyczność pozwala producentom tworzyć komponenty z dokładnością do najdrobniejszego szczegółu, dając firmom przewagę w sytuacjach, gdy potrzebne są rozwiązania specjalne, których produkty typu off-the-shelf po prostu nie potrafią zaoferować. Dla mniejszych zakładów walczących o zlecenia z dużymi producentami dostęp do takiego poziomu personalizacji często stanowi różnicę między zdobyciem kontraktu a jego utratą na rzecz konkurentów, którzy nie potrafią spełnić tych specyficznych wymagań.

Utrzymanie wysokich standardów produkcji ma kluczowe znaczenie, aby zapewnić, że części wykonane na tokarkach CNC spełniają wszystkie wymogi regulacyjne i odpowiadają rzeczywistym potrzebom klientów. Dobra jakość pracy oznacza, że części będą odporne na zużycie w czasie i dobrze funkcjonować nawet w trudnych warunkach. Nowoczesne maszyny CNC pozwalają fabrykom wytwarzać spójne produkty, które nie tylko przejdą inspekcję, ale często przekraczają wymagania branżowe. Wiele zakładów zauważyło, że inwestycja w lepsze wyposażenie przekłada się na mniejszą liczbę wad i zadowolonych klientów w dłuższej perspektywie.

Nowoczesne maszyny CNC radzą sobie z naprawdę skomplikowanymi kształtami i szczegółowymi projektami, dlatego są takie świetne do szybkiego wytwarzania prototypów i szybkiego dostosowywania produkcji. Elastyczność, jaką oferują te maszyny, w połączeniu z ich zdolnością do wytwarzania części z ekstremalną precyzją, oznacza, że komponenty CNC są nieodzowne w branżach, które rozwijają się błyskawicznym tempie. Wystarczy pomyśleć o producentach samochodów potrzebujących niestandardowych części silnika na następną dobę lub o warsztatach blacharskich tworzących specjalistyczne obudowy dla elektroniki. Firmy wykorzystujące technologię CNC nie tylko nadążają za zmieniającymi się zleceniami, ale naprawdę są zawsze o krok do przodu, nie rezygnując przy tym z wymaganych tolerancji dla poważnych prac inżynierskich. Wiele zakładów twierdzi, że jest w stanie wykonać zlecenia w połowie czasu w porównaniu do tradycyjnych metod, jednocześnie zachowując te kluczowe kontrole jakości.

Części obrobione CNC, takie jak Części sprzętu obróbki CNC precyzyjnej , zapewniają dostosowane rozwiązania do zastosowań przemysłowych i handlowych. Te dostosowywalne części wyróżniają się precyzją i trwałością, co czyni je idealnym wyborem dla skomplikowanych wymagań produkcyjnych.

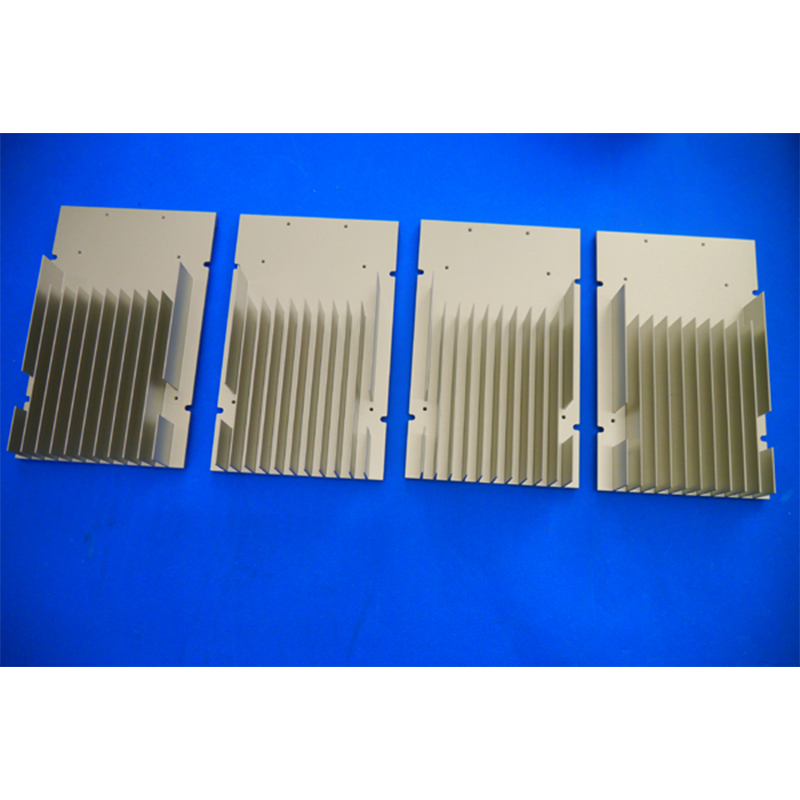

Sekcja produktów: 100 zestawów Aluminium 6061 Precyzyjne obróbki CNC

Aluminium 6061 wyróżnia się wśród materiałów stosowanych do produkcji precyzyjnych chłodnic CNC dzięki swoim imponującym właściwościom mechanicznym. Materiał oferuje wysoką wytrzymałość i trwałość, co czyni go dobrym wyborem do skutecznego odprowadzania ciepła w systemach chłodzenia elektronicznego. Gdy komponenty pracują w optymalnym zakresie temperatur, cały system działa lepiej i służy dłużej zanim zajdzie potrzeba jego wymiany lub naprawy. Wiele producentów korzysta właśnie z tej stali, ponieważ doskonale znosi stresy termiczne, zachowując integralność konstrukcyjną w wymagających warunkach.

Trwałość tych radiatorów ma ogromne znaczenie, ponieważ są one zaprojektowane tak, aby skutecznie odprowadzać ciepło z komponentów, które je generują. Gdy producenci poprawnie realizują szczegóły w trakcie produkcji, pomaga to utrzymać bezpieczne temperatury pracy zamiast dopuszczenia do samozniszczenia się urządzeń od wewnątrz, co oczywiście wydłuża okres, przez który elektronika może działać przed koniecznością jej wymiany. Większość współczesnych konstrukcji radiatorów opiera się na precyzyjnym obróbce mechanicznej sterowanej komputerowo, która umożliwia cięcie metalu z ekstremalną dokładnością. Oznacza to, że otrzymujemy części idealnie dopasowane do swojego miejsca montażowego, bez występowania niedoskonałości, które mogłyby utrudniać instalację w różnych rodzajach urządzeń.

Gdy producent wyprodukuje naraz około 100 jednostek, pokazuje to skalowalność, jaką naprawdę oferuje obróbka CNC. Możliwość obsługi zamówień w różnych wielkościach sprawia, że te maszyny świetnie sprawdzają się zarówno w przypadku potrzeby kilku prototypów, jak i tysięcy sztuk do produkcji seryjnej. Większość zakładów zauważa również, że zakup materiałów w większych ilościach pozwala zaoszczędzić pieniądze. Dostawcy zazwyczaj oferują lepsze ceny, gdy firmy decydują się na większe zamówienia, czasem obniżając koszty materiałów o 15% lub więcej. Takie oszczędności pomagają utrzymać konkurencyjne ceny produktów bez pogarszania standardów jakości. Niektóre firmy nawet reinwestują te oszczędności w lepsze narzędzia, co z czasem daje dodatkowe poprawy jakości gotowych części.

Przyszły krajobraz obróbki CNC: trendy i oczekiwania

Łączenie produkcji addytywnej z tradycyjnym frezowaniem CNC to jeden z tych przełomowych rozwiązań, które obserwujemy obecnie w przemyśle. To połączenie działa rewelacyjnie w pracach indywidualnych, ponieważ wykorzystuje mocne strony każdej z technologii. Maszyny CNC wykonują precyzyjne cięcia, a drukarki 3D zajmują się skomplikowanymi kształtami i strukturami wewnętrznymi. Producenti zauważają, że ta kombinacja daje im znacznie większą swobodę w procesach produkcyjnych. To, co dawniej wymagało wielu ustawień lub specjalistycznego oprzyrządowania, można teraz wykonać w jednym procesie. Części, które jeszcze kilka lat temu byłyby zbyt kosztowne, stają się teraz standardem dla zakładów inwestujących w takie podejście podwójne.

Połączenie technologii CNC z możliwościami Internetu Rzeczy tworzy coś nowego w zarządzaniu fabrykami. Gdy te systemy działają razem, maszyny naprawdę komunikują się ze sobą na całej powierzchni produkcyjnej, dostosowując przepływ pracy w razie potrzeby, co zwiększa poziom produkcji. Informacje w czasie rzeczywistym przekazywane z czujników pozwalają menedżerom zakładu zauważać problemy zanim staną się poważnymi ustawkami, oszczędzając czas i pieniądze, gdy urządzenia niespodziewanie przestają działać. To, co obserwujemy obecnie dzięki połączonym maszynom CNC, pokazuje, jak poważnie producenci traktują budowanie miejsc pracy, w których maszyny samodzielnie wykonują coraz więcej zadań, niezależnie utrzymując wysokie standardy jakości w całym procesie.

W przyszłości producenci będą coraz bardziej polegać na danych w procesie podejmowania decyzji oraz wykorzystywać analizy w czasie rzeczywistym do doszkalizowania swoich operacji. Analitycy branżowi przewidują, że do połowy dekady firmy, które zaakceptują te technologiczne ulepszenia, mogą odnotować wzrost produktywności o nawet 30% w różnych sektorach. To, co widzimy, to jak innowacyjne narzędzia mogą całkowicie odmienić sposób funkcjonowania warsztatów CNC i zakładów produkcyjnych na całym świecie. Gdy warsztaty zaczną łączyć ze sobą te różne trendy, nie będzie to jedynie postęp drobny, ale rzeczywista zmiana paradygmatu w prowadzeniu działalności. Zyski związane z efektywnością stają się namacalne, a innowacyjność staje się częścią codziennych operacji, a nie czymś abstrakcyjnym czy teoretycznym.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK