Innovaties in CNC-snijtechnieken voor complexe geometrieën

Inzicht in innovaties in CNC-snijtechnieken voor complexe geometrieën

CNC-bewerking heeft echt veranderd hoe wij productie aanpakken, weg van die oude handmatige methoden naar iets veel geavanceerder geautomatiseerds. Halverwege de jaren veertig en vroege jaren vijftig werden er al pogingen gedaan tot automatisering, maar pas echt vanaf de jaren zestig en zeventig, toen CAD- en CAM-systemen opdoken, kwam er een grote vooruitgang. Deze computersystemen gaven machinisten veel betere controle over hun gereedschappen en openden mogelijkheden om onderdelen te maken met uiterst gedetailleerde vormen die vroeger onmogelijk waren. Denk er zo over: fabrikanten konden nu onderdelen produceren met uitsparingen, inwendige kanalen en andere complexe kenmerken die weken of zelfs maanden handwerk hadden gekost. En vervolgens kwamen er nieuwere technologieën zoals lasersnijden en 3D-printen die CNC-bewerking nog verder ontwikkelden, waardoor bedrijven konden werken met materialen die vroeger onbereikbaar waren, terwijl ze toch het hoge nauwkeurigheidsniveau behielden dat nodig is voor luchtvaart- of medische componenten.

Robotica, IoT-systemen en machine learning veranderen momenteel de wereld van CNC-bewerking, waardoor bedrijven sneller draaien terwijl ze betere onderdelen produceren. Wanneer robots repetitieve taken op de werkvloer overnemen, stijgt de productiesnelheid en neemt het aantal fouten aanzienlijk af. Automatische laadsystemen kunnen bijvoorbeeld 24/7 werken zonder vermoeidheid. Het internet der dingen brengt ook allerlei voordelen met zich mee. Sensoren in de machines geven live informatie terug, zodat technici precies weten wanneer iets mogelijk zal falen voordat het daadwerkelijk stuk gaat. Machine learning is waarschijnlijk de meest spannende ontwikkeling. Deze slimme algoritmen analyseren enorme hoeveelheden gegevens van eerdere projecten en bedenken manieren om de parameters voor elk nieuw onderdeel te optimaliseren, waarbij de nauwkeurigheid in de loop van de tijd steeds verbetert. Sommige fabrieken melden dat hun algehele productiviteit sinds de implementatie van deze technologische upgrades bijna 30% is gestegen. Geen wonder dat zoveel fabrikanten zich haasten om deze tools in hun dagelijkse operaties te integreren.

Voordelen van Multi-Axis CNC-snijden

Multias CNC-bewerking biedt reële voordelen wanneer het gaat om het goed uitvoeren van werkzaamheden en tijd besparen, vooral bij complexe vormen die moeilijk te produceren zijn op een andere manier. Wat deze machines zo goed maakt in het verwerken van ingewikkelde ontwerpen, is hun vermogen om tijdens dezelfde bewerking vanuit verschillende hoeken te werken. Dit betekent dat fabrikanten veel betere precisie kunnen behalen in wat ze produceren. De cijfers vertellen ook een duidelijk verhaal: veel bedrijven melden dat de productietijd met ongeveer 60% is gereduceerd in vergelijking met oudere technieken, en bovendien worden er aanzienlijk minder fouten gemaakt onderweg. Voor industrieën waarin zelfs kleine toleranties erg belangrijk zijn, zoals bij de productie van motordelen of het vervaardigen van nauwkeurige metalen platen voor bouwprojecten, maakt dit niveau van controle het verschil tussen succes en kostbare herwerking.

De multi-as functies van moderne CNC-systemen zorgen voor een veel soepeler verloop op de werkvloer, aangezien ze het noodzakelijk aantal wisselingen tussen verschillende machine-opstellingen verminderen. Wat betekent dit in de praktijk? Minder stilstand betekent dat werknemers minder tijd besteden aan het herpositioneren van onderdelen en het bijstellen van gereedschappen. Werkgevers vertellen ons dat bij een vergelijking tussen traditionele 2- of 3-assige machines en hun multi-as tegenhangers, het verschil in het aantal instellingen ongeveer 40% kan bedragen. Sommige bedrijven melden dat ze klussen weken eerder kunnen afronden dankzij deze vermindering. Aangezien productontwerpen steeds complexer worden en klanten steeds sneller prototypen eisen, ontdekken fabrikanten dat investeren in multi-as technologie zichzelf terugbetaalt, zowel op financieel als op tijdschaal.

Integratie van AI en automatisering in CNC-snijden

De combinatie van AI en automatisering in CNC-bewerking verandert hoe fabrieken werken, voornamelijk omdat het machines langer aan het werk houdt en processen efficiënter laat verlopen. Slimme algoritmen kunnen voorspellen wanneer er iets mis zou kunnen gaan, voordat dat daadwerkelijk gebeurt. Ze analyseren live data van de machines en detecteren problemen op een vroeg stadium. Dit betekent minder onverwachte storingen en een betrouwbaardere productie. Veel bedrijven die deze AI-tools hebben ingevoerd, merkten dat hun machines veel consistentere uptime kregen, wat helpt bij het handhaven van vaste productieschema's zonder die vervelende onderbrekingen. Wat we nu zien, past volledig binnen wat men noemt Industrie 4.0. Fabrieken worden steeds intelligenter, waarbij alles met elkaar communiceert via netwerken van sensoren en computers, waardoor de productieprocessen over de gehele linie sneller en efficiënter worden.

Naast AI-ontwikkelingen hebben de automatisering van CNC-processen met robotarmen en automatische gereedschapswisselaars de manier waarop bedrijven dagelijks opereren volledig veranderd. Het belangrijkste voordeel? Snellere productiecycli en machines die kunnen draaien zonder voortdurende toezicht. Een analyse van daadwerkelijke gegevens van de productieomgeving uit verschillende fabrieken toont iets interessants: fabrieken die geautomatiseerde CNC-systemen gebruiken, verkorten hun cyclustijden doorgaans met ongeveer 30%. Waarom? Omdat deze nieuwe technologieën zowel snelheid als precisie bieden die handmatige bediening niet kan evenaren. Wat betekent dit voor ondernemers? Zeker lagere personeelskosten, maar er is ook een ander aspect. Wanneer machines sneller en beter werken, kunnen bedrijven meer producten maken terwijl de kwaliteitsnormen behouden blijven. Dit geeft hen een concreet voordeel op de huidige markt, waar klanten nauwkeurige producten tegen redelijke prijzen verwachten, met snelle levering.

Materiaalontwikkelingen in CNC-snijtechnieken

Samengestelde materialen met een hoge prestatie, zoals koolstofvezel en diverse aluminiumlegeringen, hebben het spel echt veranderd als het gaat om CNC-bewerkingsoperaties. Wat deze materialen zo bijzonder maakt, is hun combinatie van lichtgewicht en uitzonderlijke sterkte, wat verklaart waarom ze overal opduiken in sectoren zoals auto's en vliegtuigen. Meer werkplaatsen beginnen deze geavanceerde materialen te gebruiken, omdat ze helpen bij het verlagen van brandstofverbruik en het verbeteren van prestatiekenmerken, zonder de structuur van de gemaakte producten te verzwakken. Neem bijvoorbeeld aluminiumlegeringen: veel autofabrikanten vertrouwen zwaar op deze materialen voor motordelen en ophangingsonderdelen, omdat ze in staat zijn om veel spanning te verdragen, maar toch het voertuiggewicht aanzienlijk lager houden in vergelijking met traditionele staalopties.

Duurzaamheid wordt steeds belangrijker bij de keuze van materialen voor CNC-bewerkingswerk. We zien steeds meer bedrijven overschakelen op biologisch afbreekbare opties en recyclingprogramma's starten. Deze verandering komt door strengere milieuwetgeving en klanten die tegenwoordig groenere producten willen. Veel CNC-bedrijven zijn begonnen met het adopteren van recyclingprocessen en het kiezen van materialen die een kleiner koolstofvoetafdruk achterlaten, simpelweg om tegemoet te komen aan die wereldwijde groene doelstellingen. Er zijn ook daadwerkelijke succesverhalen. Sommige fabrikanten melden dat zij afval hebben weten te verminderen terwijl ze tegelijkertijd de efficiëntie van hun bedrijfsprocessen hebben verbeterd. Dit laat zien dat het kiezen voor groen niet inhoudt dat men kwaliteit of productiviteit hoeft in te leveren bij precisieplaatwerk.

Toepassingen van CNC-snijden in verschillende sectoren

In de lucht- en ruimtevaartindustrie is CNC-bewerking erg belangrijk, omdat hiermee componenten worden gemaakt die uiterst precies en betrouwbaar moeten zijn. Iedereen weet hoe serieus de veiligheidsnormen in de luchtvaart zijn - denk maar aan hoe zelfs kleine defecten grote problemen kunnen veroorzaken. Daarom vertrouwen fabrikanten zo sterk op CNC-machines. Deze machines leveren telkens weer consistente resultaten, wat absoluut noodzakelijk is bij de productie van die complexe onderdelen die ervoor zorgen dat vliegtuigen veilig en efficiënt blijven. Multias-bewerking heeft het geheel naar een ander niveau getild. Doordat beweging mogelijk is langs meerdere assen tegelijk, kunnen ingenieurs tegenwoordig uiterst complexe vormen produceren die vroeger onmogelijk waren, terwijl ze toch alle strenge eisen van luchtvaartautoriteiten wereldwijd naleven.

Precisiebewerking speelt een zeer belangrijke rol bij het ontwikkelen van kwalitatief goede medische apparatuur en implantaten binnen de zorgsector. Dankzij verbeteringen in CNC-technologie kunnen fabrikanten nu onderdelen produceren die beter functioneren wanneer ze in het menselijk lichaam worden geplaatst, zonder nare bijwerkingen te veroorzaken. CNC-machines zijn uitstekend in het vervaardigen van componenten met zeer nauwkeurige afmetingen, iets wat instanties zoals de FDA vereisen voordat nieuwe medische apparatuur op de markt mag worden gebracht. Het goed uitvoeren van deze kleine details maakt al het verschil tijdens inspecties en draagt bij aan een langere levensduur van de implantaten. Artsen melden minder complicaties bij chirurgische ingrepen waarbij precisiebewerkte instrumenten worden gebruikt, wat betekent dat patiënten sneller herstellen en minder risico's lopen op de lange termijn.

Uitgelichte CNC-bewerkingsproducten

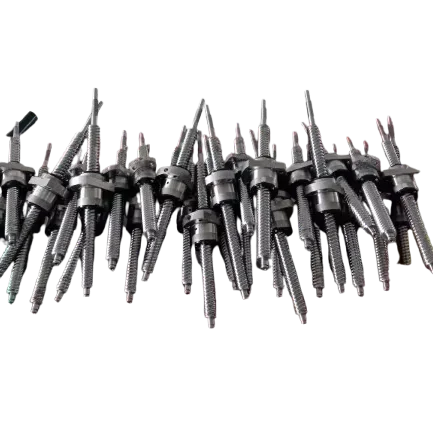

Bij het bekijken van de werking van CNC-gesneden onderdelen in high-end industrieën is precisie en personalisatie van groot belang. Neem bijvoorbeeld deze gepersonaliseerde, met vijf assen draaiende roestvrijstalen mechanische onderdelen en accessoires, die een uitzonderlijk niveau van detail en op maat gemaakte specificaties bieden. We vinden deze componenten terug in uiteenlopende sectoren zoals de vliegtuigbouw, de productie van chirurgische apparatuur en op auto-assemblagelijnen, omdat het precies goed krijgen van onderdelen daar van levensbelang is. Wat deze onderdelen uniek maakt, is hun vermogen om complexe vormen en ingewikkelde ontwerpen te verwerken zonder concessies aan de kwaliteit. Daarom keren zoveel fabrikanten uit verschillende branches steeds weer terug naar CNC-oplossingen wanneer zij onderdelen nodig hebben die het niet laten afweten onder druk of tijdens kritieke operaties.

Kwaliteit en betrouwbaarheid zijn het belangrijkst bij het kiezen van componenten voor machineoperaties. Originele fabrieksdelen, geproduceerd via CNC-bewerkingsprocessen zoals draaien, frezen en de vervaardiging van roestvrijstalen holtes, zorgen ervoor dat machines op de lange termijn goed blijven functioneren. Wanneer fabrikanten vasthouden aan originele fabriekscomponenten, behouden zij de belangrijke prestatieniveaus waarvoor de apparatuur is ontworpen. Deze consistentie wekt vertrouwen in verschillende industriële toepassingen, waaruit valt geen optie is. Deze originele onderdelen spelen een cruciale rol in de industrie, lucht- en ruimtevaart en andere zware industrieën, waar machines dag na dag betrouwbaar moeten presteren zonder uitval.

Geschroefde onderdelen spelen echt een belangrijke rol bij het verbeteren van de samenwerking tussen mechanische en elektronische samenstellingen, en ze zorgen er ook voor dat het in elkaar zetten veel sneller verloopt. Neem bijvoorbeeld die op maat gemaakte CNC-gefreesde roestvrijstalen geschroefde onderdelen waar we de laatste tijd over praten. Deze kleine componenten passen probleemloos in allerlei verschillende systemen. Wat maakt ze zo bruikbaar? Nou, fabrikanten ontwerpen ze met de praktijktoepassingen in gedachten. Van de auto-industrie tot medische apparatuur, deze geschroefde onderdelen blijven dag na dag functioneren zonder problemen. Daarom vertrouwen zoveel industrieën op deze onderdelen als bouwstenen voor het creëren van precisie-apparatuur die daadwerkelijk doet wat het moet doen.

Koperen onderdelen worden vaak verkozen in veel mechanische toepassingen omdat ze goed bewerkbaar zijn en niet snel corroderen. Deze CNC-gefrezen koperen componenten presteren uitstekend op drie- en vijfas-systemen, waardoor ze ideaal zijn wanneer iets lang moet meegaan en betrouwbaar moet functioneren. Interessant is hoe goed aangepast koper eigenlijk is aan complexe bewerkingsoperaties. Deze veelzijdigheid verklaart waarom zoveel verschillende industrieën vertrouwen op koperen componenten die alle mogelijke veeleisende werkomgevingen aankunnen zonder te bezwijken.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK