迅速プロトタイピングと伝統的なプロトタイピング: 比較分析

高速プロトタイピングと伝統的なプロトタイピングの主な違い

現代製造におけるスピードと時間効率

ラピッドプロトタイピングは、従来の製造技術と比較して、ビジネスのスピード面での大きな強化を実現します。このプロセス全体により、企業はアイデアを迅速にテストできるようになり、従来の方法のように数週間から数カ月も待つ必要があるのに対し、場合によっては数日で動作するモデルを準備できるようになります。多くの製造業者は、開発期間を約30%から場合によっては50%まで短縮していると報告しており、これにより市場投入までの時間を短縮し、製品展開を迅速化するのに大いに貢献しています。伝統的なアプローチは工場での工程が多く、アイデアから実際の製品への移行に時間がかかり、遅延を生じやすいのが難点です。最初に市場に製品を送り出すことが非常に重要となる業界では、ラピッドプロトタイピングを採用することで待機時間の短縮が可能となり、競合よりも新技術や新製品を市場に投入する確率が高まります。

コストの意味合い:短期生産と大量生産の比較

ファストプロトタイピングと従来の方法を比較する際、物事の費用は、製作する必要がある単位数によって大きく異なります。設計者が頻繁に仕様を変更する小ロット生産においては、迅速なプロトタイプ作成により費用を大幅に節約できます。自動車部品メーカーを例に挙げると、100個未満の生産においては、設計の微調整のたびに高価な金型を製作する必要がないため、数千ドル単位で節約できます。しかし、企業が数千個もの生産になると話は別で、伝統的な手法の方が経済的に優れているケースが出てきます。初期の設備投資や金型費用は最初は高額に思えるかもしれませんが、数万個もの製品に分散すれば、そのコストは急速に薄まります。このため、新技術が注目される一方で、ある一定の生産規模に達すると、ほとんどの工場は依然として従来の方法を採用しています。

設計の柔軟性と幾何学的複雑さ

迅速なプロトタイピングの魅力は、従来の方法では不可能なさまざまな形状やフォームとデザイナーが作業できる点です。例えば3Dプリントは、伝統的な製造方法のわずか一部のコストで非常に詳細な部品を製作できます。全体のプロセスも固定されたパラメーターに縛られるものではありません。デザイナーは開発中に随時微調整を加えることができ、これは変更のたびに一から作り直す必要がある従来のアプローチではなかなか実現しません。このような自由度は創造的な枠を押し広げるうえで非常に重要です。アーティストも製品開発者も、標準的な製造制約に合うかどうかを気にすることなく、斬新なアイデアを迅速に試せるようになります。

シート金属加工における素材の多様性

ラピッドプロトタイピングはあらゆる種類の材料を使用できるため、さまざまな分野でのカスタム用途に多くの可能性を開きます。一方で、従来の製造方法は金型の制約や使用可能な材料の選択肢が限られていますが、ラピッドプロトタイピングではプラスチックや金属、複合素材なども使用可能です。業界データによると、このようなシステムは約50種類の材料を扱うことができ、一般的な金属加工工場では到底不可能な数字です。この豊富な材料の中から選べるという特性は、革新的な製品開発において大きな差を生みます。例えば、医療機器メーカーは本格的な量産前に生体適合性材料を使用したプロトタイプを試作することで、後の設計変更にかかる時間やコストを節約することが可能です。

各方法の利点と限界

自動車部品製造における高速プロトタイピングのメリット

自動車部品製造において、迅速なプロトタイプ作成は、スピードが最も重要になる際に現実的な利点をもたらします。このプロセスにより、エンジニアはアイデアを迅速にテストし、すぐに本格的な量産に移行することなく微調整が可能になります。これにより、設計からショールームへの製品投入までの期間を短縮できます。多くの工場では今、「ジャストインタイム生産方式」と呼ばれる方式で運転しており、これは在庫となる金属廃材が少なくなり、顧客が異なる仕様を求める際にも迅速に対応できるというメリットがあります。ある統計では、自動車メーカー各社がこれらの手法を導入して以来、設計ミスを約40%削減したことが示されています。このような改善は、品質管理および長期的なコスト削減の観点からも理にかなっています。

構造的な強度における従来型プロトタイピングの強み

航空宇宙工学や建築工事などの分野では、構造的な安全性を犠牲にすることは許されないため、従来のプロトタイピングは依然として重要な役割を果たしています。伝統的な方法では、完成品の耐久性や強度に実際に即した物理的なモデルが作成されやすくなります。厳格なストレステストにおいて、こうした従来のプロトタイプは、多くの迅速な代替手法よりも耐えられる傾向があります。MITの2021年の研究では、従来の手法は限界まで押し進められても依然として信頼性を持って機能し続けたため、航空機部品や橋梁部材のように故障が許されない用途においては重要性が増しています。

迅速な反復プロトタイピングにおける素材の制約

ラピッドプロトタイピングは確かに大きな柔軟性を提供しますが、使用材料の制限により、プロトタイプの強度に課題が生じることがあります。一般的にラピッドプロトタイピングで使用される材料は、金属のように高い耐久性を発揮しないため、過酷な条件下での適用が制限されることがあります。業界の専門家は、こうした材料の特性について理解することが非常に重要だと指摘しています。デザイナーは、創造的な形状の設計と、現実の使用環境において問題なく機能する製品の実現との間で、バランスを取る必要があります。

道具 需要 と 人材 費用 の 比較

従来のプロトタイプ開発は、最初期の段階から金型に多大な費用がかかるため、特に中小企業にとっては経済的な負担が大きくなります。また、こうしたプロジェクトは熟練した作業者を必要とし、適切にセットアップするのにも時間がかかることから、労務費も高額になりがちです。一方、ラピッドプロトタイピングは、自動化されたシステムにより部品をかつてないスピードで製造できるため、人件費を削減する効果があります。機械が複数の作業を同時に処理するため、運用がスムーズになり、人的作業への依存が少なくなります。異なるデザインを迅速に試験したり、その場でプロトタイプを微調整したりする必要がある企業にとっては、この手法により時間と費用の両方で大きな違いが生じます。

正しいプロトタイピング方法の選択

プロジェクト規模と市場投入までの時間に関する考慮事項

適切なプロトタイピング手法の選択は、プロジェクトの規模や本当に緊急であるかどうかなど、いくつかの要因によって決まります。大規模なプロジェクトは、期間が長く、部品が長期間にわたって過酷な取り扱いに耐えられるようにする詳細な工程を含むため、伝統的な方法の恩恵を受ける傾向があります。一方で、締め切りに追われている企業は、迅速なプロトタイピングを採用する傾向があります。特にスタートアップ企業は、現在の顧客のニーズに応えるスピードを維持する際に、この手法を非常に貴重だと感じています。業界データによると、時間に追われたチームは迅速なプロトタイピング手法を用いることで、開発中に迅速な変更を可能にし、品質基準を損なうことなく製品を迅速に市場に送り出すことができ、より良い結果を得られることが多いです。

業界固有のアプリケーション: 航空宇宙対消費財

産業分野によってプロトタイプ開発の方法は全く異なります。というのも、それぞれの分野が持つ目標や基準が大きく異なるからです。たとえば航空宇宙産業では、依然として従来型のプロトタイプ開発方式が主流です。なぜなら、この分野では他では考慮されないような厳しい安全規則や構造的要件を満たす必要があるからです。これらのプロトタイプは、実際に運用に供される前にあらゆる過酷な試験に耐え抜かなければなりません。一方で、消費財メーカーはラピッドプロトタイピング技術を好んで利用します。この技術により、エンジニアが考える必要がある機能ではなく、顧客が実際に望む設計に応じて製品を微調整することが可能になります。市場調査会社は、こうしたプロトタイプ開発手法の違いが、各業界における製品開発の方向性にどのような影響を与えているかを追跡しています。最終的に企業が、安全重視の遅い手法を選ぶか、迅速かつ柔軟な手法を選ぶかは、安全を最優先するか、製品を迅速に市場に送り出すかの優先順位に完全に依存しています。

カスタムマシニングニーズにおけるコストベネフィット分析

プロジェクトに賢く資金を投じるためには、異なる試作アプローチが実際にどれだけ費用がかかるかを把握することが非常に重要です。経済的にどの方法が最適かは、主に製作するユニット数と設計の複雑さによって決まります。小ロットの製作では、一般的にラピッドプロトタイピングの方が費用面で有利になるため、一部のショップでは単発または限定生産の仕事にこの方法を採用する傾向があります。一方で、大量生産の場合は、従来の方法が予算の観点からより合理的になることが多いです。数字は嘘をつきません。選択肢を比較検討する時間をしっかり確保するショップでは、試作にかかる費用を25〜30%節約できるケースも珍しくありません。こうした節約は、資金のやりくりが厳しい市場においては大きな差を生み出します。

試作ニーズのための高度なCNCソリューション

真鍮製メカニカル部品の高品質CNC加工

機械用途で高精度な真鍮部品を製造する際には、特に非常に狭い公差が求められる場合には、CNC加工に勝る方法はありません。この製造方式を支える技術にはいくつかの顕著な利点があります。工程間の待ち時間が少なくて済むため部品の製造が迅速化され、全体的な製造コストが他の方法と比較して低く抑えられます。そのため、新しい機械設計の試作段階において多くの工場が真っ先にCNCマシンを採用するのです。現在の業界の動向を見ると、より多くの製造業者がCNC技術に切り替えています。なぜなら、これらの機械により、エンジニアがサービス中でも長持ちするコンポーネントを製造できるからです。切断プロセスのあらゆる側面にわたる詳細な制御により、完成品の欠陥が減少し、さまざまな産業分野でより優れた性能が発揮されます。

複雑な自動車部品向けの五軸カスタム加工

5軸カスタムマシニングにより、製造業者は現代の自動車部品に求められる複雑な形状や詳細なジオメトリを製作する際に非常に高い自由度を得ることができます。真の利点は、生産中に部品をセットアップする回数を減らすところにあり、これにより時間の節約になり、プロトタイプの精度が大幅に向上します。自動車工場での実際の数値をみれば、なぜ多くの作業場が高級自動車部品のプロトタイプ制作に5軸加工方式を採用し続けるのかが明らかです。伝統的な方法では対応できない、高い精度が求められるあらゆる用途において、この方法は今や業界全体での標準的な慣行となっています。

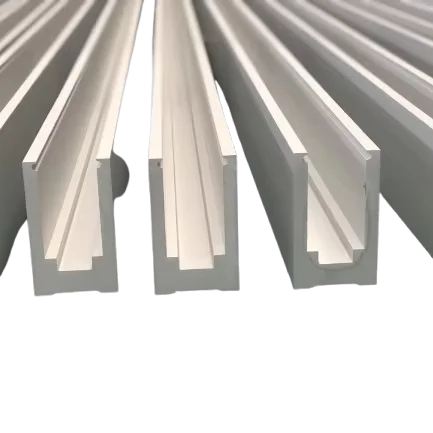

高精度アルミニウム合金エクストルージョンアクセサリー

アルミニウム合金押出加工は、航空宇宙や自動車製造などの業界でプロトタイプ構築に使用するのに適した、強度がありながらも軽量の選択肢を提供します。この工程はほとんどの場合で十分な精度を実現するため、部品が可能な限り軽いままでも安定した性能を発揮できます。実際の応用例として、多くの航空機メーカーが価格と性能のバランスが非常に取れていることからアルミニウム押出材を採用しています。たとえば、翼の構成部品や胴体部分などによくこの方法が用いられ、安全性基準を維持しながらコストを抑えることができます。

医療機器プロトタイピング用ミニCNC部品

ミニCNCマシンは、医療機器製造において今やほぼ必須の存在となっています。特に、微細な部品の製造においてはその能力が発揮されます。これらの小型マシンは複雑な形状の加工を正確に行うことができ、医療機器が厳格な業界基準を満たすことを可能にしています。医療機器の規格当局はプロトタイプ開発における高精度の重要性を強調しており、病院やクリニックでも生産ライン全体でミニCNC技術の導入を積極的に進めています。

高精度アルミ合金旋盤加工サービス

旋盤加工サービスは、航空宇宙や自動車などの分野における精密部品に必要な高精度を提供します。直径や表面仕上げを正確に維持する能力により、プロジェクトの重要な仕様を効率的に満たせます。業界調査によると、寸法と品質の正確さが必要な部品の製造において、高精度旋盤加工が好まれるようになっています。

プロトタイピング技術の未来のトレンド

スマート製造(インダストリー4.0)との統合

Industry 4.0の下で、迅速なプロトタイピングとスマート製造を組み合わせることによって、現在の工場の運転方法が変化しています。製造業者がリアルタイムのデータ収集を実際のプロトタイプ試験に結び付けるとき、それによって製品開発サイクル中に発生する時間の無駄を削減できます。スマート技術はもはやただ数字を集めるだけではなく、実際の現場での最良の結果に基づいて設計をその場で調整するのを実際に支援しています。生産ラインを運用している工場にとっては、これはテストランの間数週間待つ必要があったよりもフィードバックが迅速に得られ、変更をより早く行えることを意味します。このようなスマートなアプローチを導入した企業では生産量が20%以上増加するとの研究結果もありますが、その実現には部署横断的な適切なセットアップとトレーニングが必要です。真の価値はリードタイムの短縮と市場投入時期の前倒しにあります。

急速プロトタイピングサービスにおける持続可能な材料

近年、持続可能性は製品開発において非常に重要になっており、多くの企業が試作段階においても環境に優しい素材を採用しています。現実的には、これによりデザイナーが従来の素材に代わって再生プラスチックや植物由来の化合物などを使用し始めるということを意味します。こうした代替素材は廃棄物や汚染物質を削減しつつ、試験用途としては十分な性能を維持しています。多くの企業にとって、これは国際的な持続可能性報告書への対応という面でも必要な措置と見なされています。業界のデータを分析すると、こうしたエコ素材の使用には確かに勢いがあるようです。専門家の一部は、今後5年程度の間に使用量が約30パーセント増加すると予測しています。地球にとって良いというだけでなく、消費者が製品の由来や製造方法に関心を寄せるようになった今、このアプローチはマーケティングの観点からも理にかなっています。

両方の方法を組み合わせたハイブリッドアプローチ

高速なプロトタイピングと従来の確立された手法を組み合わせることが、品質を犠牲にすることなくより良い結果を得たい製造業者にとってますます重要になっています。企業がこれらの手法を併用することで、現代技術が持つスピードの利点を利用できる一方で、伝統的な製造方法から得られる信頼性も維持することができます。こう考えてみましょう。製品を迅速にテストおよび改良することが可能になるだけでなく、現実世界の条件下でも十分に耐えることができるのです。この混合的手法により、現場の多くの専門家は生産プロセスにおける時間と費用の無駄が削減されることに気づいています。業務を効率化しようとしている企業にとって、伝統的な職人技と先端技術の間にあるこの妥協点を見つけることは、経済的および実用的な両面で理にかなっています。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK