複雑な形状に対するCNC加工の革新

複雑な形状におけるCNC加工の革新を理解する

CNC加工は製造へのアプローチを大きく変化させ、古い手作業の方法からはるかに自動化された方法へと移行させました。1940年代後半から1950年代初頭には自動化の初期的な試みがありましたが、1960年代から1970年代にCADやCAMシステムが登場したことで、本格的な発展が始まりました。これらのコンピューターシステムにより、工作機械に対するより精密な制御が可能となり、それ以前では不可能だった非常に詳細で複雑な形状の部品製造が可能になりました。たとえば、製造業者は今や、アンダーカットや内部の流路、その他の複雑な形状を持つ部品を製造できるようになったのです。こうした形状の製造には以前は数週間から数か月かかっていたでしょう。その後、レーザー切断や3Dプリンティングといった新技術が登場し、CNC加工はさらに進化しました。これにより、工場はこれまで扱えなかった材料まで使用することが可能になり、航空宇宙や医療機器部品に必要な高い精度を維持しながら作業を行うことができるようになりました。

ロボティクス、IoTシステム、および機械学習は、現在CNCマシニングの世界を変革しつつあり、工場がより高速に運転されながらも、より優れた部品を生み出すことを可能にしています。ロボットが工場内の反復的な作業を引き受けることで、生産速度が上がり、ミスが大幅に減少します。例えば、自動搬入システムは疲労することなく24時間365日稼働できます。モノのインターネット(IoT)もさまざまな利点をもたらしています。機械全体に設置されたセンサーがライブ情報をフィードバックするので、技術者は何かが故障する前に、その故障の兆候を正確に把握できます。しかし、最もエキサイティングな進展は機械学習にあるかもしれません。これらのスマートアルゴリズムは過去の作業から膨大なデータを分析し、新しい部品ごとにパラメーターを調整する方法を学習し、時間とともにますます精度が高まります。これらの技術導入により、いくつかの工場では全体の生産性が約30%向上したと報告しています。多くの製造業者がこれらのツールを日常業務に統合しようと急いでいるのも、当然のことです。

多軸CNC加工の利点

多軸CNC加工は、正確さを追求し、特に他の方法では製作が難しい複雑な形状において、作業を正確かつ迅速にこなす上で真のメリットを提供します。これらの機械が複雑な設計を処理できる理由は、同一工程内で複数の角度から加工できる点にあります。これにより製造業者は、生産物の精度を大幅に向上させることができます。実績データも同様に示しており、多くの工場で古い加工法と比較して約60%の生産時間短縮が報告されています。また、工程中の誤りも大幅に減少します。エンジン部品や建設プロジェクトで使用される精密な金属板など、僅かな公差が極めて重要となる業界において、このレベルの制御精度こそが成功と高コストな再作業との違いを決定づけます。

現代のCNCシステムにおける多軸機能により、複数のマシン構成間での切り替えが必要なくなるため、工場の作業工程がはるかにスムーズになります。これは実際にはどういうことかというと、ダウンタイムが減るため、作業者が部品の再配置や工具の調整に費やす時間が短縮されるということです。工場のオーナーによると、従来の2軸または3軸マシンと多軸マシンを比較した場合、セットアップ回数の差は約40%にもなるとのことです。また、一部の工場ではこのようなセットアップ回数の削減により、作業を何週間も予定より早く終えることができたと報告しています。製品設計が日々複雑化し、顧客が以前より迅速なプロトタイプ製作を求める中、製造業者にとっては多軸技術への投資がコスト面および納期面の両方で利益につながっているのです。

AIと自動化をCNC加工に統合する

CNC加工におけるAIと自動化の融合は、工場の運転方法を変えつつある。主に機械を長時間稼働させ、作業をよりスムーズに進めるからだ。スマートアルゴリズムにより、問題が実際に発生する前であっても、その兆候を予測することができる。これは、機械からのリアルタイムデータを分析して問題を早期発見できるためである。つまり、予期せぬ停止が減少し、生産の信頼性が高まることを意味する。多くの工場がこうしたAIツールを導入した結果、機械の稼働時間が増え、生産計画が中断されることなく順調に維持されるようになった。現在進行中のこの進化は、いわゆるIndustry 4.0(第4次産業革命)にまさに当てはまる。工場はますますスマート化され、センサーやコンピューターのネットワークを通じてすべてのものが連携し合うことにより、製造プロセス全体が迅速かつ効率的になってきている。

AI技術の発展に加えて、ロボットアームや自動工具交換装置によるCNCプロセスの自動化は、工場の日々の運転方法を完全に変化させました。主な利点は何か?生産サイクルの短縮と、常時監視を必要としない機械の運用です。さまざまな製造環境における実際の工場フロアのデータを分析すると興味深いことがわかります。自動化されたCNCシステムを使用する工場では、サイクルタイムを平均して30%短縮しています。なぜなら、これらの新技術は、手作業のオペレーターでは到底かなわない速さと精度を提供するからです。それでは、経営者にとっての意味は何か?確かに人件費の削減が挙げられますが、もう一方では、機械がより速く正確に作業を行うことで、企業は品質基準を維持しながらより多くの製品を製造できるようになります。これは今日、正確で価格競争力があり迅速に届けられる製品を求める顧客のニーズに応える上で、企業にとって現実的な競争優位をもたらします。

CNC加工における材料の進歩

炭素繊維や各種アルミニウム合金などの高機能複合素材は、CNC加工プロセスにおいてまさにゲームチェンジャーとなっています。これらの素材が特別なのは、軽量でありながら非常に強度が高いという特徴を持つためです。このため、自動車や航空機などの分野で広範に使用されています。より多くの工場がこうした高機能素材を取り扱い始めています。というのも、これらは燃料消費を削減し、構造的な強度を損なうことなく製品性能を高めるのに役立つからです。例えばアルミニウム合金は、多くの自動車メーカーがエンジン部品やサスペンション部品に多用しています。これは、従来の鋼鉄素材に比べて車両重量を大幅に抑えることが可能でありながら、高い耐久性を発揮するからです。

CNC加工作業における素材選定において、持続可能性の重要性が高まっています。生分解性の選択肢に切り替えたり、リサイクルプログラムを始めたりする工場が増えてきています。このような変化は、環境規制の厳格化と、今日的な顧客のグリーン製品への需要の双方から来ています。多くのCNC工場は、世界的な環境目標に応えるため、リサイクルプロセスを取り入れたり、炭素排出量の少ない素材を選んだりしています。実際に成功事例も存在します。中には廃棄物を削減しつつ、運転効率を向上させたと報告するメーカーもあり、精密板金加工においてグリーン化が品質や生産性の犠牲を伴わないことを示しています。

各種産業におけるCNC加工の応用

航空業界において、CNC加工は非常に重要です。なぜなら、超精密かつ信頼性の高い部品を製造する必要があるからです。航空分野における安全基準がいかに厳しいかは、ご存知の通りです。ほんのわずかな欠陥が重大な問題を引き起こす可能性があるのです。そのため、製造業者はCNCマシンに非常に依存しています。これらの機械は、一貫した結果を何度も提供するため、飛行機を安全かつ効率的に運行するために必要な複雑な部品を製造するには欠かせません。マルチ軸加工は、ものをまったく別のレベルにまで引き上げました。複数の軸に沿って同時に動作が可能になったことで、設計者はかつて不可能だった複雑な形状を製造できるようになったうえ、世界中の航空当局が定める厳しい要求事項をすべて満たすことができます。

精密加工は、医療分野において高品質な医療機器やインプラントを製造する上で非常に重要な役割を果たしています。CNC技術の進歩により、メーカーは人体に埋め込まれても有害反応を引き起こさない、より高性能な部品を製造できるようになりました。CNCマシンは非常に正確な寸法で部品を製造するのに優れており、これはFDAなどの規制機関が新しい医療機器を市場に承認する前に求める要件です。こうした微細な詳細を正確に仕上げることは検査時の成否を分けるだけでなく、インプラント後の耐久性にも寄与します。精密に加工された機器を使用した手術では、医師による合併症の報告が少なく、患者の回復が早まり、将来的なリスクも軽減されています。

特集 CNC 加工製品

高精度産業におけるCNC加工部品の機能について考えるとき、精度とカスタマイズ性が非常に重要になります。たとえば、カスタムでCNC加工された5軸旋盤ステンレスメカニカルパーツのアクセサリーは、きわめて高いレベルの細かい仕上げと仕様のカスタマイズ性を提供します。こうした部品は航空機製造、手術用機器の生産、自動車のアセンブリラインなど、さまざまな場所で使われています。なぜなら、これらの分野では正確さが極めて重要になるからです。これらの部品が際立っている理由は、品質を損なうことなく複雑な形状や精巧なデザインに対応できる能力にあります。このため、さまざまな分野の製造業者が、高圧や重要な作業に耐える信頼性のある部品を必要とするたびに、CNC加工のソリューションに戻ってくるのです。

機械の運転用部品を選定する際には、品質と信頼性が最も重要です。旋盤、フライス加工、およびステンレス鋼のキャビティ加工を含むCNC加工プロセスで製造された工場純正部品は、機械を長期間にわたり適切に稼働させる上で大きな差を生みます。メーカーが純正工場部品を使用し続ければ、機器が設計された本来の性能基準を維持することができます。このような一貫性は、故障が許されないさまざまな産業用途において信頼感を築くのです。このような純正部品は、製造業、航空宇宙業界、その他の重工業分野において、機械が一日一日確実に性能を発揮しなければならない場面で、極めて重要な役割を果たしています。

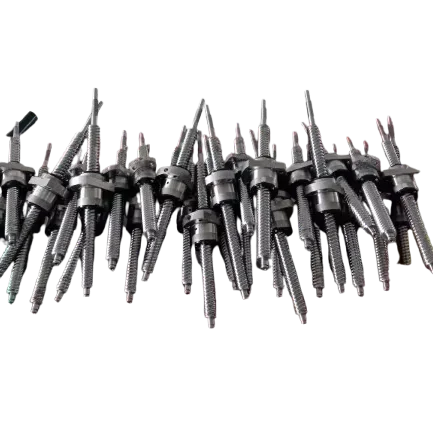

メカニカルおよび電子アセンブリの連携を向上させる上でネジ付き部品は非常に重要であり、さらに組み立て作業を大幅に迅速化します。最近話題にしているカスタムCNC加工によるステンレススチール製ネジ付き部品を例に挙げてみましょう。これらの小さなコンポーネントは、さまざまなシステムに容易に組み込むことができ、しかもトラブルを引き起こすこともありません。では、なぜそれらがこれほどまでに有用なのでしょうか? その理由は、製造業者が現実の用途を念頭に置いてそれらを設計しているからです。自動車製造から医療機器に至るまで、こうしたネジ付き部品は日々確実に働き続けています。だからこそ、多くの業界でそれらは正確な機器を構築するための基本要素として頼りにされているのです。

真鍮部品は機械加工性に優れ、腐食しにくいという特徴があるため、多くの機械用途で好んで使用されます。これらのCNC加工による真鍮部品は、3軸および5軸システムで非常に優れた性能を発揮するため、長期間使用され、信頼性の高い性能が求められる用途に最適です。特に興味深いのは、真鍮が複雑な切削加工においても非常に適応性があるということです。この汎用性が、多くの産業分野で過酷な作業環境にも耐える真鍮部品に依存する理由を説明しています。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK