Mi a legújabb tendencia a részgyártás területén?

A 4.0-es ipar és az okos gyártás integrációja

IoT-alapú termelési figyelő rendszerek

Az IoT technológia bevezetése a gyártásban teljesen megváltoztatta, hogy nyomon követjük a termelési folyamatokat, lehetővé téve az adatok gyűjtését és elemzését valós időben. Az intelligens érzékelők és más IoT eszközök folyamatosan információkat gyűjtenek a gyártósor különböző pontjairól. Ezek az eszközök jelzik, hogy mi történik a gépekkel, milyen gyorsan történik a termelés, és még azt is, hogy milyen környezetben működnek az eszközök. Amikor valami rendellenesen viselkedik ezek közül a figyelt rendszerek közül, a kezelők időben észlelhetik a problémákat, mielőtt azok komolyabb gondokká nőnék magukat. Például az autóalkatrészeket gyártó vállalatok közül sokan, akik bevezették az IoT megoldásokat, azt jelentik, hogy körülbelül 30%-kal csökkentették a leállási időt, mert a problémákat időben észreveszik, mielőtt leállna az egész termelés. A precíziós lemezalkatrészek vagy autóalkatrészek gyártásával foglalkozó vállalkozások számára a megszakításmentesen zavartalan termelési folyamatok fenntartása azt jelenti, hogy a szállítási határidőket is sikerül tartani, miközben a termékek megfelelnek az összes minőségi követelménynek.

MI-alapú előrejelzéses karbantartási megoldások

A mesterséges intelligenciával támogatott prediktív karbantartás megváltoztatja, hogyan kezelik a gyárak a berendezések karbantartását, a meghibásodás utáni javításról áttérve a problémák előzetes felismerésére. Amikor a gyártók történelmi adatokat juttatnak okos algoritmusokba, ezek a rendszerek felismerik, hogy mikor romolhat el egy gép következőként. Ez lehetővé teszi a vállalatok számára, hogy előre megtervezzék a javításokat, nem pedig váratlan leállások során kapkodva reagáljanak, csökkentve ezzel az üzemleállásokat és a drága sürgősségi javításokat. Egyes vállalkozások valós megtakarításokat is tapasztaltak – körülbelül 20%-kal kevesebbet költöttek karbantartásra összességében, miközben a gépek hosszabb ideig működtek karbantartás nélkül. Vegyük példának a General Electricet. Ők AI-alapú karbantartást vezettek be több üzemben tavaly. Mérnökeik azt figyelték meg, hogy csökkentek a termelési leállások, mivel a technikusok képesek voltak kisebb problémákat kezelni, mielőtt azok komolyabb gondokká nőtték volna magukat. A lemezalkatrészeket gyártók és más precíziós gyártóüzemek számára a drága gépek megbízható üzemeltetése jelenti a versenyelőnyt azokkal szemben, akik még mindig a hagyományos karbantartási módszerekre támaszkodnak. A technológia még nem tökéletes, de az előrelátó vállalatok már most érezhető előnyöket tapasztalnak, amelyek megfontolásra érdemesek.

Digitális ikrek technológiája a pontos lapiszivattyú gyártásban

A precíziós lemezalkatrész-gyártás világában a digitális másolat technológia elkerülhetetlenné vált a gyártók számára. Alapvetően arról van szó, hogy a vállalatok digitális másolatot készítenek tényleges berendezéseikről vagy gyártósoraikról, így képesek szimulációkat futtatni, és megnézni, mi történhet még a fizikai eszközök érintése előtt. Ennek a megközelítésnek az az értéke, hogy a gyárak különböző beállításokat próbálhatnak ki, és finomíthatják a paramétereket anyagpazarlás vagy termelésmegállás nélkül. Sok üzem azt jelenti, hogy gyorsabb átfutási időt értek el ezeknek a virtuális modelleknek a bevezetése után, mivel az üzemeltetők időben felismerik a lehetséges problémákat. Néhány autóipari beszállító kifejezetten a részegységek jobb egyenletességét említette olyan összetett tervek esetén, amelyek szűk tűréshatárokat igényelnek. Előretekintve a szakértők többsége úgy véli, hogy a digitális másolatok elengedhetetlenek lesznek az olyan intelligens gyárak számára, amelyek célja az energiafogyasztás csökkentése, miközben továbbra is fennáll az az igény, hogy különféle iparágakban egyedi alkatrészeket gyártsanak.

Fejlesztések anyagokban és gyártási technikákban

Hengeres aliumínium-ligaturák autógyártási részekhez

Az autóipar jelentős változásokon megy keresztül, mivel az autógyártók egyre több könnyűfém ötvözetet használnak fel terveikben. Ezek az új anyagok számos előnnyel járnak, például fokozódik az üzemanyag-hatékonyság és javul az autók úti teljesítménye. Amikor az autók könnyebbek alumínium alkatrészeknek köszönhetően, kevesebb energiára van szükségük a mozgatáshoz – ez napjainkban különösen fontos, amikor mindenki a szén-dioxid-kibocsátás csökkentésére törekszik. Emellett a sofőrök gyorsabb gyorsulást és simább vezetést is észlelnek. Friss tanulmányok szerint az autógyártók egyre inkább kicserélik a különféle modelleknél a fém alkatrészeket alumíniumra. Ez a váltás értelmes lépés azok számára, akik könnyebb, ugyanakkor biztonságos járműveket szeretnének gyártani, miközben betartják a jelenlegi szigorú környezetvédelmi előírásokat.

Több-színű oxidkezelés a CNC feldolgozásban

A CNC-megmunkáló üzemek napjainkban egyre inkább a több színű oxidációs technikák felé fordulnak, mert ezek nemcsak szebbé teszik az alkatrészeket, hanem valóban tartósabbá is teszik azokat. A folyamat során speciális kémiai eljárások hozzák létre azokat a színes oxidrétegeket a fémfelületeken, amelyek kétszeres funkciót látnak el: védik az alkatrészeket a kopástól és a meghibásodástól, miközben vizuálisan is megnyerő megjelenést biztosítanak, amit a fogyasztók szeretnek. A gyártási ágazatban vizsgálva a legutóbbi eladási adatokat, úgy tűnik, valódi érdeklődés mutatkozik ezek iránt a színválasztási lehetőségek iránt, mivel olyan hatást nyújtanak, amit a hagyományos festési módszerekkel nem lehet elérni. Vegyük például a repülésgyártó vállalatokat, amelyeknek különösen könnyű, ugyanakkor tartós alkatrészekre van szükségük, amelyek egyedi megjelenéssel is rendelkeznek. Ugyanez vonatkozik a mobiltelefon-gyártókra, akik szeretnék, hogy legújabb modelljeik vizuálisan kiemelkedjenek a versenytársaik termékei közül. Az iparban dolgozó szakemberek, akikkel beszélgettünk, elmondták, hogy amikor a vállalatok befektetnek ezekbe a különleges felületkezelési megoldásokba, az vásárlók emlékezetében is megmarad, és ez ösztönzi őket arra, hogy a jövőben újra ugyanannál a márka mellett döntsenek.

Hibrid megközelítések 3D nyomtatás és konvencionális módszerek kombinációja

Az olyan gyártás, amely 3D-s nyomtatást kombinál régi iskolai gyártási módszerekkel, egyre népszerűbbé válik, mert gyorsabbá és hatékonyabbá teszi a termelést. A vállalatok kihasználhatják a 3D-s nyomtatás előnyeit – például a gyors prototípuskészítést és az összetett formák létrehozását – ugyanakkor továbbra is támaszkodhatnak a bevált módszerekre, amikor nagy mennyiségű terméket kell egyszerre gyártani. Ha a két megközelítés összekapcsolódik, csökkenthetők a költségek és lerövidíthetők az átfutási idők, így előnyt biztosítva a vállalatoknak alkatrészek gyártásában. Vegyük például a légiipari vállalatokat. Ők már alkalmazzák ezt a vegyes módszert a bonyolult formájú, könnyű alkatrészek gyártásához. Ez jól mutatja, mekkora a potenciál az újításokra és a gyorsabb megvalósításra a modern gyártási folyamatokban.

Tartóság és zöld gyártási gyakorlatok

Energiatakarékos laser-vágási technológiák

A lézeres vágástechnológia hatalmas utat tett meg az energia megtakarítása és a gyártás környezetbaráttá tétele érdekében. A legnagyobb változás? Az újabb lézerrendszerek, amelyek valójában kevesebb energiát használnak az üzemeltetésük során. Nézzük például a szálas lézereket, amelyek fogyasztása körülbelül a felére csökken az öregebb CO2 modellekhez képest, miközben jobb eredményeket nyújtanak. A gyártók számára ez valós megtakarítást jelent az energiaszámlákon, valamint kisebb szén-dioxid lábnyomot. Kutatások szerint ezek a modern rendszerek akár 30%-kal csökkentik az energiafogyasztást a hagyományos megoldásokhoz képest, ami egyre nagyobb nyomást jelent a gyárak részére, hogy zöldebbé tegyék műveleteiket. Nemcsak a szabályozásoknak való megfelelés érdekében, hanem egyre több vállalat kezdi fenntarthatóságot a vállalkozásuk stratégiai részeként kezelni, nem pedig utólagos gondolatként.

Újrahasznosított anyagok lapacsgyártásban

A hulladékanyagok újrahasznosítása lemezalkatrészek gyártásában költségkímélő és a környezet szempontjából is előnyös. Amikor a gyártók újrahasznosított fémeket használnak eredeti nyersanyagok helyett, csökkentik azokat a bányászati tevékenységeket, amelyek kimerítik a természetes erőforrásokat. A Cradle to Cradle program segít ellenőrizni, hogy ezek az újrahasznosított anyagok valóban jól teljesítenek-e, és környezetbarátok-e. A jelenlegi piaci tendenciák azt mutatják, hogy az emberek egyre inkább a zöldek iránt érdeklődnek. Legutóbbi felmérések arra utalnak, hogy körülbelül 20 százalékkal nőtt azon vásárlók száma, akik aktívan keresik a fenntartható módszerekkel előállított termékeket. Az olyan lemezgyártó üzemek számára, amelyek versenyképesen szeretnének maradni, az újrahasznosított anyagok beépítése mind ökológiai, mind gazdasági szempontból ésszerű, mivel a piac továbbra is a fenntarthatóság felé mozdul el.

Zselén csökkentése gyors prototipus-készítés segítségével

A gyors prototípuskészítés valóban segít csökkenteni a hulladékot, mert lehetővé teszi a tervezők számára, hogy folyamatosan finomítsák ötleteiket anélkül, hogy az anyagköltségek teljes tömegébe ütköznének, amelyeket a hagyományos módszerek megkívánnak. Gondoljunk rá így: a teljes méretű modellek újra és újra történő építése helyett a vállalatok először kisebb verziókat is kipróbálhatnak. Egyre több vállalat elkezdte alkalmazni ezt a módszert különösen olyan ágazatokban, ahol az anyagköltségek magasak. Egyes tanulmányok szerint a vállalatok hulladékszintje akár 20-25%-kal is csökkenhet, amikor áttérnek ezekre a gyorsabb prototípuskészítési technikákra. Előretekintve az új technológiák, például a fejlettebb 3D-s nyomtatási lehetőségek még nagyobb hulladékcsökkentést ígérnek. A gyártók számára, akik költségvetésük és környezetbarát felelősségük egyensúlyát próbálják megőrizni, a gyors prototípuskészítés gyakorlati megtakarításokat és egy okosabb hosszú távú stratégiát kínál az ipari hulladékproblémák kezelésére.

Innovatív Gyártási Megoldások az RMT Products-tól

Lapátmetalfelügynök Termelése Különféle Alkalmazásokra

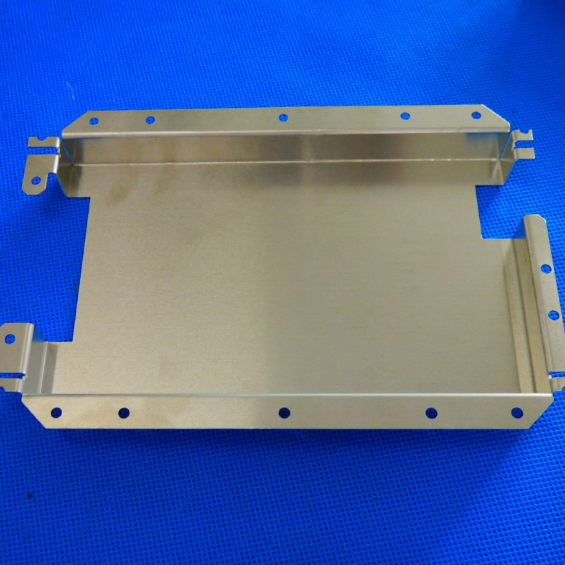

Az RMT lemezalkatrész-gyártással foglalkozik számos iparág számára, ezzel bizonyítva, hogy mennyire alkalmazható a gyártás terén. A vállalat különféle alakítási technikákkal dolgozik, beleértve a vágást, hajlítást, lyukasztást, sajtölést és hegesztést. Ezek az eljárások különféle piacokat szolgálnak, autóktól repülőgépekig, sőt elektronikai eszközökig is. Nézzük például az autóalkatrészeket, amelyekhez rendkívül pontos lemezalkatrész-gyártás szükséges, hiszen az automotív szektorban szigorú biztonsági előírások vonatkoznak. Ha az építőipari gépalkatrészeket vesszük alapul, a lemezanyagok fontos szerepet játszanak az erős, ugyanakkor könnyű szerkezetek építésében, amelyek képesek ellenállni extrém körülményeknek. Ami különlegessé teszi az RMT-t, az az, hogy testre szabott megoldásokat tud kínálni az ügyfelek igényeinek megfelelően. Akár valaki egy szabványos megoldást, akár teljesen egyedi igényeket kíván megvalósítani, az RMT gondoskodik róla, hogy a gyártott termék pontosan megfeleljen az iparág követelményeinek.

Magas pontosságú több-színű oxidáció CNC faragyás

A CNC-fúrás terén az RMT valóban a pontosság és a minőségi munkavégzés határait tolja előre. Az ilyen típusú részletességre való odafigyelés tartja őket a gyártás élén napjainkban. Amitől az RMT még inkább kiemelkedik, az az a tény, hogy a termelési folyamataikba több színű oxidációs technikákat is beépítettek. Ez ügyfeleknek extra opciókat biztosít az esztétika testreszabásához, miközben a termékek megjelenése összességében javul. Olyan termékekről beszélünk itt, mint autóalkatrészek és elektronikai alkatrészek. Az oxidációs kezelés valójában kettős funkciót tölt be, hiszen a megjelenést és a rozsda- és kopásállóságot egyaránt fokozza az idő múlásával. Azok közül, akik már dolgoztak az RMT-vel, a legtöbben lenyűgözve vannak a kész termékek megjelenésétől és attól, hogy mennyire ellenállóak az idők során. Ez az állandó visszajelzés segít megszilárdítani az RMT hírét, mint megbízható gyártót szakterületén.

Testreszabott Kék/Zöld Oxidációval Rendelkező Alumínium Komponensek

Az RMT kifejlesztett egy különleges, kék és zöld oxidációs eljárást alumínium alkatrészekhez, ami jelenleg nagy népszerűségnek örvend a piacon. Az emberek olyan termékeket keresnek, amelyek jól néznek ki és jól működnek, és ez a kezelés mindkettőt nyújtja. Ezek a színek nem csupán esztétikai célokat szolgálnak, hanem valójában jobban védenek a rozsda és a kopás ellen, mint a szokványos kezelések. Már számos helyen sikeresen alkalmazták őket, autógyártóktól, akik tartós alkatrészeket keresnek, technológiai vállalatokig, amelyek vizuálisan kiemelkedő komponenseket szeretnének. Ügyfeleink egyre visszatérnek, mert amikor ezeket a kezelt alkatrészeket nehéz körülmények közé helyezik, például sós víz környezetbe vagy extrém hőmérsékletek közé, azok ott is működnek, ahol mások esetleg megbuknának. Több nagy ügyfél is megosztotta, hogy az RMT színes oxidációs megoldására való áttérés valódi különbséget jelentett termékeik élettartama és az ügyfél elégedettség szempontjából különböző iparágakban.

Autóipari Plasztikbefogadó Formázási Szolgáltatások

Ami valóban kiemeli az RMT-t az autóipari szektorban, az a kiváló minőségű műanyag fröccsöntő munkájuk, amely rendkívül pontosan gyártott és tartós alkatrészeket eredményez. Az RMT megfelel minden fontos ipari szabványnak, mint például az ISO 9001-es minőségirányítási rendszer és a RoHS környezetvédelmi előírások. Ez különösen fontos a gyártók számára, akik napjainkban folyamatosan változó igényekkel néznek szembe, hiszen egyre nagyobb az igény az olyan könnyű, mégis tartós alkatrészek iránt, amelyek ellenállnak a valós körülményeknek. Az iparág egyre inkább a termoplasztikus anyagok és kompozitok felé mozdul el, és az RMT segíti a gyártókat ebben az átállásban olyan új anyagok bevezetésével, amelyek nemcsak jobb teljesítményt nyújtanak, hanem hosszú távon környezetbarátok is.

Természetes oxidációval ellátott részek ipari használatra

A természetes oxidáció gyártás közben lényegében olyan felületkezelést jelent, amely az alumínium alkatrészek élettartamát növeli, és ellenállóvá teszi őket a rozsda ellen, miközben megőrzi eredeti megjelenésüket. Ez különösen hasznos az olyan iparágakban, mint a repülésgyártás és a nehézgépgyártás, mivel ezek az alkatrészek ellenállóknak kell legyenek a nehéz körülményekkel szemben. Számos vezető gyártó elkezdett természetesen oxidált alkatrészeket használni, mivel tudják, hogy ezek a kezelések valóban hatékonyan meghosszabbítják a termékek működőképességét, csökkentik a javítási költségeket, és segítenek elérni azokat a környezetbarát gyártási célokat, amelyeket a vállalatok ma előtérbe helyeznek.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK