Gyors prototípuskészítés vs. konvencionális prototípuskészítés: összehasonlító elemzés

A Gyors és a Hagyományos Prototípuskészítés Fő Különbségei

Sebesség és Időhatékonyság a Modern Gyártásban

A gyors prototípuskészítés óriási előnyt jelent a vállalkozások számára a hagyományos gyártási technikákkal összehasonlítva. Ez az egész folyamat lehetővé teszi a vállalatok számára, hogy sokkal gyorsabban teszteljék az ötleteiket, néha napok alatt előállítható működő modelleket, szemben a hetekig vagy akár hónapokig tartó várakozással, amit a hagyományos módszerek jelentenek. Számos gyártó jelentette, hogy körülbelül 30-tól akár 50 százalékig is csökkentették fejlesztési idejüket, ami jelentősen segíti őket a termékek piacra juttatásában. A hagyományos megközelítések rendkívül lassúak, mivel rengeteg lépést igényelnek a gyártás során, így nehéz az ötlettől eljutni a tényleges termékig késlekedés nélkül. Olyan iparágakban, ahol különösen fontos az elsőként való megjelenés, a gyors prototípuskészítés rövidebb várakozási időt és nagyobb esélyt jelent a versenytársak előtti piaci megjelenéshez újításokkal.

Költségvetési hatások: rövid futam és tömeges termelés

Azt, hogy valami mennyibe kerül, nagyban befolyásolja az, hogy mennyi darabot kell gyártani, ha a gyors prototípuskészítést a hagyományos módszerekkel hasonlítjuk össze. Kis darabszám esetén, ahol a tervezők folyamatosan módosítanak a megoldásokon, a gyors prototípuskészítés jelentősen pénzt takarít meg. Például autóalkatrészek gyártói ezreket spórolhatnak meg, ha 100 darab alatt termelnek, hiszen nem szükséges minden egyes tervezési változtatáskor drága formákat készíteni. Amint azonban a vállalatok ezres nagyságrendű darabszámokról kezdenek beszélni, a hagyományos módszerek hirtelen pénzügyileg előnyösebbé válnak. A kezdeti költség a szerszámokra és formákra először magasnak tűnhet, de tízezres nagyságrendre vetítve ezek a költségek gyorsan elmosódnak. Ezért is maradnak meg a legtöbb gyárak a hagyományos módszereknél a termelési mennyiségek meghatározott szint feletti növelése esetén, annak ellenére, hogy a modern technológiák sok esetben hirdetettebbek.

Tervezési rugalmasság és geometriai bonyolultság

A gyors prototípuskészítés vonzereje abban rejlik, hogy lehetővé teszi a tervezők számára, hogy mindenféle formával és alakkal dolgozzanak, amelyeket régi módszerekkel lehetetlen lenne elkészíteni. Vegyük például a 3D nyomtatást, amely képes rendkívül részletes alkatrészek előállítására a hagyományos gyártáshoz képest sokkal alacsonyabb költséggel. Az egész folyamat paraméterei sem rögzítettek. A tervezők fejlesztés közben is módosíthatnak dolgokat, ami a hagyományos megközelítéseknél nem jellemző, ott a változtatások gyakran a nulláról kezdést jelentik. Ez a fajta szabadság különösen fontos a kreatív határok átlépésekor. A művészek és termékfejlesztők egyaránt azt tapasztalják, hogy gyorsan kipróbálhatnak merész ötleteket anélkül, hogy aggódniuk kellene, hogy azok illeszkednek-e a szabványos gyártási korlátokba.

Anyagversenyképesség lapátmetál-gyártásban

A gyors prototípuskészítés mindenféle anyaggal működik, így számos lehetőséget kínál különféle szektorokban lévő egyéni alkalmazásokhoz. A hagyományos gyártási módszerek esetén gyakran problémát jelentenek a szerszámzási korlátok és a korlátozott anyagválasztás, míg a gyors prototípuskészítés lehetővé teszi a gyártók számára, hogy műanyagokkal, fémekkel és kompozit anyagokkal dolgozzanak. Az ipari adatok szerint ezek a rendszerek körülbelül 50 különböző anyagot képesek kezelni, amire a hagyományos lemezalkatrész gyártók egyszerűen nem képesek. Az anyagválasztás széles skálája jelentős különbséget jelent az innovatív termékek fejlesztése során. Például az orvostechnikai cég szimulálhat prototípusokat biokompatibilis anyagokból a végső gyártási folyamat előtt, így időt és költségeket spórolva meg a későbbi újragyártásokon.

Minden módszer előnyei és korlátai

Gyors prototípuskészítés előnyei az autógyártási részek gyártásában

Az autóalkatrészek készítésénél a gyors prototípuskészítés valódi előnyöket nyújt, amikor a sebesség a legfontosabb. Ez a folyamat lehetővé teszi a mérnökök számára, hogy gyorsan kipróbálják az ötleteiket, és finomítsák azokat anélkül, hogy azonnal teljes körű gyártásba kezdenének. Ez lerövidíti az időt, ameddig a termékek eljutnak a rajzolóasztaltól a kirakatig. Sok üzem már az úgynevezett just-in-time (pontosan időben történő) gyártáson alapuló működést folytat, ami kevesebb hulladékfém keletkezését és gyorsabb reakcióidőt eredményez, amikor a vásárlóknak más igényeik vannak. Egyes statisztikák szerint az autógyártók körülbelül 40%-kal csökkentették a tervezési hibákat, mióta alkalmazzák ezeket a módszereket. Ez a fajta fejlődés érthető a minőségellenőrzés és hosszú távon a költségek megtakarítása szempontjából is.

A konvencionális prototípuskészítés erősségei a szerkezeti integritás terén

A hagyományos prototípuskészítés továbbra is kritikus szerepet játszik olyan ágazatokban, mint a repüléstechnikai mérnöki tevékenység és az építőipar, mivel senki sem engedhet meg kompromisszumot a szerkezeti megbízhatóság terén. A hagyományos módszerek olyan fizikai modelleket hoznak létre, amelyek valóban tükrözik az elkészült termék tényleges tartósságát és szilárdságát. Ezek a hagyományos prototípusok jobban bírják a kemény terhelési teszteket, mint sok gyorsabb alternatíva. A MIT 2021-es kutatása azt találta, hogy a hagyományos módszerek megbízhatóan működnek még extrém terhelés alatt is, ami különösen fontos olyan alkatrészeknél, mint például repülőgépek alkatrészei vagy hidak szerkezeti elemei, ahol a meghibásodás nem opció.

Anyagi korlátozások a gyors prototípusok fejlesztése során

A gyors prototípuskészítés biztosan nagy rugalmasságot kínál, de néhány anyagkorlátozásba ütközik, amelyek befolyásolják a prototípusok tényleges szilárdságát. Az anyagok, amelyeket általában a gyors prototípuskészítéshez használunk, egyszerűen nem bírják a terhelést ugyanúgy, mint a fémek a hagyományos prototípusokban, ezért ez korlátozza az alkalmazhatóságukat akkor, amikor kemény körülmények közé kerülnek. A szakértők folyamatosan hangsúlyozzák, hogy nagyon fontos ismerni ezeket az anyagjellemzőket. A tervezőknek megfelelő egyensúlyt kell találniuk a kreatív formák kialakítása és annak biztosítása között, hogy a létrehozott prototípus valóban megfelelően működjön a valós alkalmazási körülmények között.

Eszközök követelményei és munkaadói költségek összehasonlítása

A régi iskolaú prototípuskészítés általában azzal jár, hogy már a kezdetektől komoly összegeket kell költeni szerszámokra, ami különösen megviseli a kisvállalkozások pénztárcáját. A munkaerőköltségek is gyakran megemelkednek, hiszen ezek a projektek jártassággal rendelkező szakembereket igényelnek, és hosszú időt vesz igénybe a megfelelő beállításuk. A gyors prototípuskészítés megváltoztatja ezt az egyenletet, mivel csökkenti a munkaerőköltségeket az automatizált rendszereknek köszönhetően, amelyek eddiginél gyorsabban állítják elő az alkatrészeket. A gépek képesek egyszerre több feladat elvégzésére, így az üzemeltetés gördülékenyebb, és kevésbé függ a kézi munkától. Azoknak a vállalatoknak, amelyeknek gyorsan tesztelniük kell különböző dizájnokat, vagy az út során módosítani a prototípusokon, ez az eljárás jelentősen csökkenti az idő- és költségigényt is.

A megfelelő prototípuskészítési módszer kiválasztása

Projekt mérete és piacra jutás ideje tekintetben

A megfelelő prototípuskészítési módszer kiválasztása több tényezőtől függ, beleértve a projekt méretét és sürgősségét. A nagyobb projektek általában a hagyományos módszereknek köszönhetően profitálnak, mivel ezek hosszabb ideig tartanak, és részletes lépéseket tartalmaznak, amelyek biztosítják, hogy az alkatrészek ellenálljanak az idővel járó igénybevételnek. Ugyanakkor, a határidőkkel küzdő vállalatok gyakran a gyors prototípuskészítést választják. A startupok különösen értékesnek tartják ezt a módszert, amikor az aktuális vásárlói igényekhez próbálnak igazodni. A szektor adatai szerint a nyomás alatt dolgozó csapatok gyakran jobb eredményeket érnek el a gyors prototípuskészítési lehetőségekkel, mivel ezek lehetővé teszik a fejlesztés során bekövetkező gyors módosításokat, és segítik a termékek gyorsabb piacra jutását minőségromlás nélkül.

Iparág-specifikus alkalmazások: repülöttechnika vs. fogyasztási áruk

A különböző iparágak teljesen eltérő módon közelítik meg a prototípuskészítést, mivel céljaik és szabványaik rendkívül változatosak. Nézzük például a repülőgépipart, ahol az ódivatú prototípuskészítés maradt a meghatározó, mivel ez felel meg azoknak a szigorú biztonsági előírásoknak és strukturális követelményeknek, amelyekre más ágazatok nem is figyelnek. Ezek a prototípusoknak mindenféle kemény teszten túl kell esniük, mielőtt bárki szolgálatba állítaná őket. Ezzel szemben a fogyasztási cikkeket gyártó vállalatok a gyors prototípuskészítési technikákat kedvelik, amelyek lehetővé teszik a tervek olyan módon történő finomhangolását, ami valóban megfelel az ügyfelek igényeinek, nem pedig annak, amit a mérnökök szerint szeretnének. A piackutató cégek nyomon követik, hogy ezek az eltérő megközelítések hogyan formálják az ágazatokon belül a termékfejlesztési utakat. Végül is, azon múlik, hogy egy vállalat a lassú, de biztonságos módszereket, vagy a gyors és rugalmas megoldásokat választja, hogy számukra mi a legfontosabb: a biztonság vagy a gyors termékek piacra dobása.

Költség-nyereség elemzés északrajzolt gépelési igényekre

Fontos tudni, hogy különböző prototípus-készítési módszerek mennyibe kerülnek valójában, különösen akkor, ha jól szeretnénk gazdálkodni a projektekre szánt pénzzel. Egy jó pénzügyi döntés elsősorban attól függ, hogy hány darabot kell gyártani és mennyire összetett a tervezés. Kisebb sorozatok esetén általában a gyors prototípuskészítés bizonyul költséghatékonyabbnak, ezért választják sokan az egyedi vagy limitált darabszámú munkákhoz. Amikor viszont nagy sorozatgyártásról van szó, akkor az átradicionális módszerek gazdaságosabbak. A számok sem hazudnak – azok a cégek, amelyek időt fordítanak az opciók összehasonlítására, akár 25-30%-ot is megtakaríthatnak prototípus-költségeiken. Ezek a megtakarítások pedig nagy különbséget jelentenek olyan piacokon, ahol minden fillér számít.

Haladó CNC Megoldások Prototípus-készítési Igényekre

Magas Minőségű CNC Fémberkesztés Bronz Gépi Komponensekhez

Amikor valóban pontos rézalkatrészeket kell gyártani mechanikus alkalmazásokhoz, a CNC megmunkálás egyszerűen felülmúlhatatlan, különösen akkor, amikor nagyon szűk tűréshatárokra van szükség. Ennek a gyártási módszernek a technológiája számottevő előnyöket kínál. Az alkatrészek gyorsabban készülnek el, mivel a lépések között kevesebb az átfutási idő, és az összesített gyártási költségek általában alacsonyabbak más módszerekhez képest. Ezért fordulnak annyian a CNC-gépekhez elsőként az új mechanikus tervek prototípusainak elkészítésénél. A jelenlegi ipari tendenciákat figyelembe véve egyre több gyártó vált át CNC-technikákra. Miért? Mert ezek a gépek lehetővé teszik a mérnökök számára, hogy hosszabb élettartamú komponenseket készítsenek. A vágási folyamat minden egyes aspektusának részletes kontrollja kevesebb hibához és jobb teljesítményhez vezet a késztermékek esetében számos ipari szektorban.

Öttengelyes Egyéni Fésülés Bonyolult Autórészek Gyártására

Az öt tengelyes egyedi megmunkálás gyártók számára rendkívüli szabadságot biztosít azon bonyolult alakzatok és részletes geometriák elkészítésében, amelyeket a mai autóalkatrészekhez igényelnek. A valódi előny abból fakad, hogy csökkenti az alkatrészek gyártás sorani felszerelési időszükségletét, ami időt takarít meg és pontosabb prototípusokat eredményez. Az autógyárakból származó tényleges adatok világosan mutatják, miért fordulnak egyre inkább az öt tengelyes módszerekhez a prémium autóalkatrész-prototípusokhoz. Ez mára szinte szabványos gyakorlattá vált az iparágban minden olyan esetben, ahol a pontosságnak a hagyományos módszerek által elérhetőnél nagyobb mértéke szükséges.

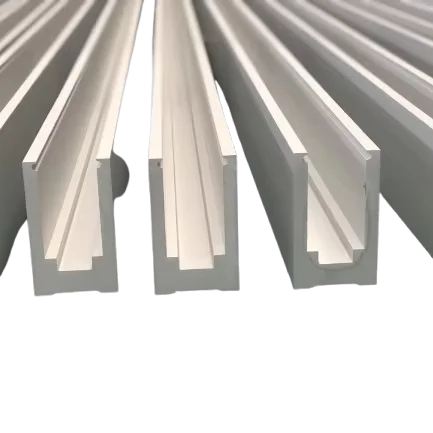

Pontos Alumínium-ligatur Extrúziós Kiegészítők

Az alumínium ötvözet extrúzió egy erős, ugyanakkor könnyű megoldást kínál, amely kiválóan használható prototípusok készítésére például a légiiparban és az autógyártásban. A folyamat általában meglehetősen pontos, ami azt jelenti, hogy az alkatrészek megbízhatóan működnek, miközben minimális súllyal rendelkeznek. A gyakorlati alkalmazásokat tekintve sok repülőgépgyártó váltott alumínium extrúziós megoldásokra, mivel ezek jól összehangolják az ár- és teljesítményviszonyt. Például a szárnyalkatrészek és a törzsszekciók gyártása gyakran ezen módszert alkalmazza, mivel ez költséget takarít meg a biztonsági előírások csökkentése nélkül.

Mini CNC Részek Orvosi Eszközök Prototípusaihoz

A mini CNC-gépek manapság szinte elengedhetetlenné váltak az orvostechnikai eszközök gyártásában, különösen az apró, bonyolult részek előállításakor. Ezek a kis gépek képesek különféle összetett formák kezelésére, ami azt jelenti, hogy az orvosi termékek valóban megfelelnek az átmenendő szigorú ipari szabványoknak. Az orvosi szabályozók nagyon hangsúlyozzák a prototípusfejlesztéshez szükséges pontosság fontosságát, és egyre több kórház és rendelő ösztönzi a mini CNC-technológia elterjedését gyártósoraikon.

Magas toleranciás aluminiumligavetes forgalomszolgáltatás

A forgalomszolgáltatások képesek olyan magas toleranciákat biztosítani, amelyek kulcsfontosságúak a pontosságra vonatkozó komponensek szempontjából, például az űr- és autóiparban. Ez a képesség hatékonyan megfelel a kritikus projekt-specifikációknak. Az ipari felmérések szerint a magas toleranciás forgalom előnyben részesült a komponensek gyártására, amelyek dimenziókon és minőségen keresztül pontosaknak kell lenniük.

Jövőbeli tendenciák a prototípus-technológiák terén

Integráció okos gyártással (Industry 4.0)

Az ipari 4.0 alatt az ipari üzemek működésének ma már a gyors prototípuskészítés és az intelligens gyártás együttes alkalmazása jelenti a változást. Amikor a gyártók a valós idejű adatgyűjtést a tényleges prototípus-teszteléshez kötik, akkor csökkenteni tudják a termékfejlesztési ciklusok során keletkező időpazarlást. Az intelligens technológia már nemcsak számokat gyűjt, hanem gyakorlati tapasztalatok alapján ténylegesen segíti a tervek azonnali módosítását. Azok számára, akik gyártósorok üzemeltetésével foglalkoznak, ez azt jelenti, hogy sokkal gyorsabban megkapják a visszajelzéseket, így a változtatásokat is gyorsabban végrehajthatják, nem kell heteket várni a következő tesztelési szakaszra. Egyes tanulmányok szerint az ilyen intelligens megközelítéseket alkalmazó vállalatok termelése akár 20 százalékkal is növekedhet, bár ehhez a megfelelő beállítás és a részlegek átképzése szükséges. A valódi előny a rövidebb szállítási idők és a gyorsabban a boltok polcaira kerülő, minőségileg jobb termékekben rejlik.

Tartós anyagok gyors prototípuskészítési szolgáltatásokban

Az utóbbi időben az fenntarthatóság nagy jelentőségre tett szert a termékfejlesztésben, ezért sok vállalat a prototípusaihoz zöldebb anyagokat kezdett használni. A gyakorlatban ez azt jelenti, hogy a tervezők egyre inkább újrahasznosított műanyagokkal és növényi alapú anyagokkal dolgoznak, szemben a hagyományos megoldásokkal. Ezek az alternatívák csökkentik a hulladékképződést és a szennyezést, miközben elegendően jól teljesítenek a tesztelési célokhoz. Sok vállalat számára ez egyfajta lehetőség arra, hogy teljesítsék azokat a nemzetközi fenntarthatósági jelentéseket, melyek benyújtására egyre nagyobb nyomás nehezedik. A szektor adatait megnézve úgy tűnik, hogy ezen ökoanyagok használatának növekedése valós momentummal rendelkezik. Egyes elemzők körülbelül 30 százalékos növekedésről beszélnek öt év körüli időszak alatt. Már nemcsak azért jó a bolygó szempontjából, hanem marketing szempontból is logikus ez az irány, hiszen a fogyasztók egyre inkább figyelnek arra, hogy honnan származnak a termékek és hogyan készülnek.

Hibrid megközelítések mindkét módszer kombinálásával

A gyors prototípuskészítés és a régebbi, bevált módszerek kombinációja egyre fontosabbá válik a gyártók számára, akik jobb eredményeket szeretnének elérni minőségáldozat nélkül. Amikor a vállalatok összekeverik ezeket a megközelítéseket, megkapják a modern technikák sebességből fakadó előnyeit, de megőrzik a hagyományos gyártási módszerek megbízhatóságát is. Gondoljunk rá így: a termékek gyorsan tesztelhetők és finomhangolhatók, mégis ellenállnak a valós körülményeknek. A szakemberek közül sokan észrevették, hogy ez a vegyes megközelítés csökkenti az idő- és költségkártyákat a gyártási folyamatok során. Azok számára, akik működésük optimalizálására törekszenek, az öreg iskola mesterkedés és a korszerű technológia közötti kompromisszum gazdaságilag és gyakorlati szempontból is logikus megoldást jelent.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK