Innovations dans l'usinage CNC pour des géométries complexes

Comprendre les innovations dans l'usinage CNC pour des géométries complexes

L'usinage CNC a vraiment changé notre approche de la fabrication, remplaçant les anciennes méthodes manuelles par un processus beaucoup plus automatisé. À la fin des années 1940 et au début des années 1950, quelques tentatives d'automatisation ont vu le jour, mais ce n'est qu'à partir des années 1960 et 1970, avec l'arrivée des systèmes CAD et CAM, que tout s'est réellement accéléré. Ces systèmes informatiques ont permis aux opérateurs de mieux contrôler leurs machines et ont ouvert la voie à la production de pièces extrêmement détaillées, impossibles à réaliser auparavant. Voyez-le ainsi : les fabricants pouvaient désormais produire des pièces présentant des sous-dépouilles, des canaux internes et d'autres détails complexes qui auraient pris des semaines, voire des mois, à réaliser à la main. Ensuite, des technologies plus récentes telles que la découpe laser et l'impression 3D sont venues repousser davantage les limites de l'usinage CNC, permettant aux ateliers de travailler avec des matériaux jusqu'alors inaccessibles, tout en conservant le niveau de précision requis pour les composants aéronautiques ou médicaux.

La robotique, les systèmes IoT et l'apprentissage automatique transforment aujourd'hui le monde de l'usinage CNC, permettant aux ateliers de fonctionner plus rapidement tout en produisant des pièces de meilleure qualité. Lorsque des robots prennent en charge les tâches répétitives sur le plancher d'usine, la vitesse de production augmente et les erreurs diminuent considérablement. Par exemple, les systèmes de chargement automatisés peuvent fonctionner 24 heures sur 24 sans fatigue. L'Internet des objets apporte également de nombreux avantages. Des capteurs intégrés dans les machines transmettent en temps réel des informations permettant aux techniciens de savoir précisément quand un élément risque de tomber en panne, bien avant que cela ne se produise. L'apprentissage automatique représente probablement le développement le plus passionnant. Ces algorithmes intelligents analysent d'énormes quantités de données provenant des travaux antérieurs et déterminent comment ajuster les paramètres pour chaque nouvelle pièce, devenant de plus en plus précis avec le temps. Certaines usines indiquent que leur productivité globale a augmenté d'environ 30 % depuis la mise en œuvre de ces améliorations technologiques. Il n'est donc pas étonnant que de nombreux fabricants cherchent à intégrer ces outils dans leurs opérations quotidiennes.

Avantages de l'usinage CNC multi-axes

L'usinage CNC multiaxe apporte des avantages réels lorsqu'il s'agit de réaliser des pièces correctement et d'économiser du temps, en particulier pour des formes complexes qui seraient difficiles à produire autrement. Ce qui rend ces machines si performantes pour traiter des conceptions détaillées, c'est leur capacité à travailler sous différents angles au cours de la même opération. Cela signifie que les fabricants peuvent atteindre un niveau de précision bien supérieur dans leurs productions. Les chiffres parlent également : de nombreux ateliers indiquent avoir réduit le temps de production d'environ 60 % par rapport aux méthodes plus anciennes, et les erreurs sont également beaucoup moins nombreuses. Dans les industries où même les petites tolérances sont cruciales, comme la fabrication de composants moteurs ou la réalisation de tôlerie précise pour des projets de construction, ce niveau de contrôle fait toute la différence entre la réussite et des corrections coûteuses.

Les fonctionnalités multi-axes des systèmes CNC modernes rendent les opérations bien plus fluides sur l'atelier, car elles réduisent considérablement la nécessité de passer d'un réglage machine à un autre. Qu'est-ce que cela implique concrètement ? Moins d'arrêts signifie que les ouvriers passent moins de temps à repositionner les pièces et à ajuster les outils. Les propriétaires d'ateliers nous indiquent que, lorsqu'on compare les machines traditionnelles 2 ou 3 axes à leurs équivalents multi-axes, la différence en termes de nombre de réglages peut atteindre environ 40 %. Certains ateliers rapportent même terminer des travaux plusieurs semaines avant la date prévue grâce à ces réductions. Alors que les conceptions de produits deviennent de plus en plus complexes et que les clients exigent des prototypes de plus en plus rapidement, les fabricants constatent que l'investissement dans la technologie multi-axes porte ses fruits, tant sur le plan financier que temporel.

Intégration de l'IA et de l'automatisation dans l'usinage CNC

La combinaison de l'intelligence artificielle et de l'automatisation dans l'usinage CNC change la manière dont les usines fonctionnent, principalement parce qu'elle permet aux machines de tourner plus longtemps et rend les opérations plus fluides. Des algorithmes intelligents peuvent prédire à l'avance quand quelque chose risque de ne pas fonctionner. Ils analysent les données en temps réel provenant des équipements et détectent les problèmes dès leur apparition. Cela signifie moins de pannes imprévues et une production plus fiable. De nombreux ateliers ayant adopté ces outils d'IA ont constaté que leurs machines restaient connectées de manière beaucoup plus constante, ce qui permet de respecter les plannings de production sans subir ces interruptions frustrantes. Ce que nous observons actuellement correspond exactement à ce qu'on appelle l'Industrie 4.0. Les usines deviennent des lieux plus intelligents où tout communique avec tout le reste grâce à des réseaux de capteurs et d'ordinateurs, rendant les processus de fabrication plus rapides et plus efficaces à tous les niveaux.

En parallèle des avancées en intelligence artificielle, l'automatisation des processus CNC à l'aide de bras robotiques et de changeurs d'outils automatiques a profondément transformé le fonctionnement quotidien des ateliers. Quel est le principal avantage ? Des cycles de production accélérés et des machines capables de fonctionner sans surveillance constante. L'analyse de données réelles provenant de différents environnements de fabrication révèle un phénomène intéressant : les usines utilisant des systèmes CNC automatisés parviennent généralement à réduire leurs temps de cycle d'environ 30 %. Pourquoi ? Parce que ces nouveaux outils allient vitesse et précision, surpassant largement les performances manuelles. Qu'est-ce que cela signifie pour les propriétaires d'entreprises ? Une diminution certaine des coûts liés au personnel, mais également un autre avantage. Lorsque les machines travaillent plus vite et mieux, les entreprises produisent davantage tout en maintenant les normes de qualité. Cela leur confère un avantage réel sur le marché actuel, où les clients exigent des produits précis, à prix raisonnable, et livrés rapidement.

Progrès des matériaux dans l'usinage CNC

Les composites haute performance tels que le carbone et divers alliages d'aluminium ont véritablement changé la donne en matière d'usinage CNC. Ce qui rend ces matériaux si particuliers, c'est leur combinaison de légèreté et de résistance extrême, ce qui explique leur présence généralisée dans des secteurs comme l'automobile et l'aéronautique. De plus en plus d'ateliers commencent à travailler avec ces matériaux avancés car ils permettent de réduire la consommation de carburant et d'améliorer les performances sans compromettre la solidité des structures fabriquées. Prenons par exemple les alliages d'aluminium : de nombreux constructeurs automobiles s'appuient fortement sur eux pour les composants moteur et les pièces de suspension, car ils sont capables de supporter de grandes contraintes tout en réduisant considérablement le poids des véhicules par rapport aux options traditionnelles en acier.

La durabilité devient de plus en plus importante lors du choix des matériaux pour les travaux d'usinage CNC. Nous constatons que de plus en plus d'ateliers optent pour des solutions biodégradables et lancent des programmes de recyclage. Ce changement s'explique par des réglementations environnementales plus strictes, ainsi que par la demande croissante des clients pour des produits plus écologiques. De nombreux ateliers CNC ont commencé à adopter des processus de recyclage et à sélectionner des matériaux dont l'empreinte carbone est réduite, afin de répondre à ces objectifs mondiaux en matière d'environnement. Il existe également de vraies histoires de réussite. Certains fabricants affirment avoir réduit leurs déchets tout en améliorant l'efficacité de leurs opérations. Cela montre qu'il est possible de respecter l'environnement sans sacrifier la qualité ou la productivité dans les travaux précis de tôlerie.

Applications de l'usinage CNC dans divers secteurs

Dans l'industrie aérospatiale, l'usinage CNC joue un rôle essentiel, car il permet de produire des composants nécessitant une extrême précision et fiabilité. Tout le monde comprend à quel point les normes de sécurité sont strictes dans l'aviation : songez simplement au fait qu'un défaut minime peut entraîner des problèmes majeurs. C'est pourquoi les fabricants s'appuient largement sur les machines CNC. Ces dernières offrent des résultats constants, ce qui est absolument indispensable lorsqu'il s'agit de produire des pièces complexes assurant la sécurité et l'efficacité des avions. L'usinage multi-axes a porté les choses à un niveau totalement nouveau. Grâce à des mouvements possibles simultanément sur plusieurs axes, les ingénieurs peuvent désormais fabriquer des formes extrêmement complexes, auparavant impossibles à réaliser, tout en respectant les exigences strictes imposées par les autorités aéronautiques du monde entier.

L'usinage précis joue un rôle essentiel dans la fabrication de dispositifs médicaux et d'implants de qualité dans le secteur de la santé. Grâce aux avancées de la technologie CNC, les fabricants sont désormais en mesure de produire des pièces qui fonctionnent mieux une fois placées à l'intérieur du corps humain, sans provoquer de réactions indésirables. Les machines CNC sont particulièrement efficaces pour fabriquer des composants avec des mesures extrêmement précises, une exigence que des organismes de réglementation comme la FDA imposent avant d'autoriser de nouveaux équipements médicaux sur le marché. Soigner ces détails minuscules fait toute la différence lors des inspections et contribue à garantir une plus grande durabilité une fois les implants en place. Les médecins constatent moins de complications après des chirurgies réalisées à l'aide d'instruments usinés avec précision, ce qui signifie que les patients récupèrent plus rapidement et courent moins de risques à long terme.

Produits vedettes d'usinage CNC

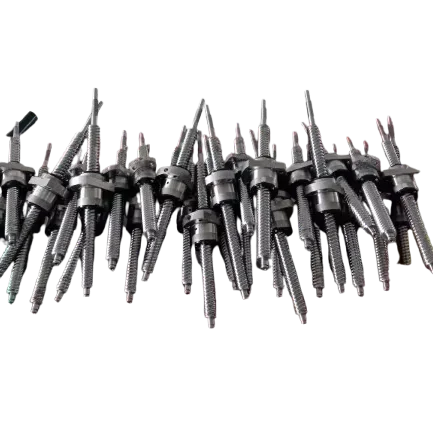

Lorsque l'on examine le fonctionnement des pièces usinées par commande numérique (CNC) dans les industries à hautes performances, la précision et la personnalisation sont des critères essentiels. Prenons par exemple ces accessoires mécaniques en acier inoxydable, tournés sur cinq axes et usinés sur mesure par CNC : ils offrent un niveau exceptionnel de détails et de spécifications adaptées. Nous retrouvons ces composants dans des domaines variés tels que la fabrication aéronautique, la production d'équipements chirurgicaux et les lignes d'assemblage automobile, car il est crucial que les éléments soient parfaitement adaptés à leur usage. Ce qui distingue particulièrement ces pièces, c'est leur capacité à traiter des formes complexes et des designs détaillés sans altérer la qualité. C'est pourquoi de nombreux fabricants issus de divers secteurs reviennent systématiquement aux solutions CNC lorsqu'ils ont besoin de composants fiables, même dans des conditions exigeantes ou critiques.

La qualité et la fiabilité sont des critères essentiels lors du choix des composants pour le fonctionnement des machines. Les pièces d'origine usine issues de procédés d'usinage CNC, notamment le tournage, le fraisage et la fabrication de cavités en acier inoxydable, font toute la différence pour assurer un fonctionnement correct et durable des machines. Lorsque les fabricants utilisent des composants authentiques provenant de l'usine, ils préservent les normes de performance pour lesquelles l'équipement a été conçu. Cette constance inspire la confiance dans diverses applications industrielles, là où les pannes ne sont tout simplement pas tolérées. Ces pièces d'origine jouent un rôle essentiel dans l'industrie manufacturière, l'aérospatiale et d'autres secteurs lourds, où les machines doivent fonctionner de manière fiable jour après jour, sans défaillance.

Les pièces filetées sont essentielles pour améliorer l'intégration entre les ensembles mécaniques et électroniques, et elles permettent en outre un assemblage beaucoup plus rapide. Prenons par exemple ces pièces filetées en acier inoxydable usinées sur mesure que nous avons récemment mentionnées : ces petits composants s'intègrent parfaitement dans divers systèmes sans causer de problèmes. Qu'est-ce qui les rend si utiles ? Eh bien, les fabricants les conçoivent en tenant compte d'applications réelles. Allant de l'industrie automobile aux dispositifs médicaux, ces pièces filetées continuent de fonctionner jour après jour sans défaillance. C'est pourquoi de nombreux secteurs les considèrent comme des éléments de base pour concevoir du matériel précis accomplissant exactement les tâches attendues.

Les pièces en laiton sont souvent privilégiées dans de nombreuses applications mécaniques, car elles s'usinent facilement et ne s'oxydent pas rapidement. Ces composants en laiton usinés par CNC fonctionnent parfaitement sur des systèmes à trois et cinq axes, ce qui les rend idéaux lorsqu'on a besoin de quelque chose de durable et de fiable. Ce qui est intéressant, c'est à quel point le laiton est réellement adaptable lors des opérations d'usinage complexes. Cette polyvalence explique pourquoi de nombreux secteurs industriels comptent sur des pièces en laiton capables de résister à toutes sortes de conditions difficiles sans se dégrader.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK