تحلیل مقایسهای مدلسازی سریع نسبت به مدلسازی سنتی

تفاوت های کلیدی بین تولید نمونه اولیه سریع و سنتی

سرعت و کارایی زمان در تولید مدرن

ساخت نمونههای اولیه بهسرعت، به کسبوکارها در مقایسه با روشهای قدیمی تولید، شتاب بسیار زیادی میدهد. کل فرآیند این امکان را فراهم میکند که شرکتها ایدههای خود را بسیار سریعتر امتحان کنند، گاهی اوقات مدلهای کارکن را در عرض چند روز آماده کنند، در حالیکه روشهای متداول ممکن است هفتهها یا حتی ماهها زمان ببرند. بسیاری از تولیدکنندگان گزارش میدهند که زمان توسعه خود را حدود ۳۰ تا حتی ۵۰ درصد کاهش دادهاند، که این موضوع بهطور قابلتوجهی به آنها کمک میکند تا محصولاتشان را سریعتر به بازار بیاورند. رویکردهای سنتی بهدلیل اینکه شامل مراحل زیادی در کارخانه هستند، بسیار طولانی میشوند و انتقال از ایده به محصول واقعی را بدون تأخیرهایی دشوار میکند. در صنایعای که اول بودن اهمیت بسیار زیادی دارد، استفاده از ساخت نمونههای اولیه بهسرعت به معنای کاهش زمان انتظار و افزایش شانس رقابت با رقبا در معرفی نوآوریهای جدید است.

پیامدهای هزینه: تولید کوتاهمدت نسبت به تولید انبوه

قیمت چیزی به مقدار زیادی بستگی دارد که چند عدد از آن باید ساخته شود، به خصوص وقتی ساخت نمونههای سریع را با روشهای قدیمی مقایسه میکنید. برای تولیدهای کوچک که طراحان دائماً تغییرات ایجاد میکنند، استفاده از نمونهسازی سریع میتواند پول زیادی صرفهجویی کند. به عنوان مثال، شرکتهای سازنده قطعات خودرو وقتی کمتر از 100 عدد تولید میکنند، هزارها دلار صرفهجویی میکنند، چون دیگر نیازی به ساخت قالبهای گرانقیمت برای هر بار بهروزرسانی طراحی نیست. اما وقتی شرکتها از تولید هزاران عدد صحبت میکنند، روشهای سنتی از نظر مالی بهتر به نظر میرسند. شاید سرمایهگذاری اولیه برای ابزارآلات و قالبها در ابتدا کمی گران به نظر برسد، اما وقتی این هزینه را روی دهها هزار عدد محصول تقسیم کنید، به سرعت این هزینه از بین میرود. به همین دلیل است که بیشتر کارخانهها هنگام افزایش تولید بالای یک حد مشخص، هنوز از روشهای متداول استفاده میکنند، با وجود تمام دیوونگیهایی که در مورد فناوریهای جدید وجود دارد.

انعطافپذیری طراحی و پیچیدگی هندسی

چیزی که نمونهسازی سریع را جذاب میکند، این است که چگونه به طراحان اجازه میدهد با انواع اشکال و فرمهایی کار کنند که با روشهای قدیمی غیرممکن بود. به عنوان مثال چاپ سهبعدی، میتواند قطعات بسیار دقیقی را با کسری از هزینههای تولید سنتی تولید کند. تمام فرآیند هم به پارامترهای ثابت محدود نشده است. طراحان میتوانند در حین توسعه، تنظیمات را بهصورت پویا انجام دهند، چیزی که در رویکردهای معمولی به ندرت اتفاق میافتد و تغییرات به معنای شروع دوباره از صفر است. این نوع آزادی در هنگام فشار دادن مرزهای خلاقانه بسیار مهم است. هنرمندان و توسعهدهندگان محصولات هر دو در مییابند که میتوانند ایدههای جسورانه را به سرعت آزمایش کنند و بدون اینکه نگران باشند این ایدهها در چارچوب محدودیتهای تولید استاندارد جا میشوند یا نه.

چندوجهی مواد در ساخت فولاد صفحهای

ساخت نمونههای اولیه سریع با انواع مواد کار میکند و امکانات زیادی را برای کاربردهای سفارشی در بخشهای مختلف فراهم میکند. روشهای سنتی تولید با محدودیتهای ابزار و گزینههای محدود شده از مواد روبرو هستند، در حالی که ساخت نمونههای اولیه سریع به تولیدکنندگان این امکان را میدهد تا با پلاستیکها، فلزات و مواد کامپوزیتی کار کنند. دادههای صنعتی نشان میدهند که این سیستمها میتوانند با حدود ۵۰ ماده مختلف کار کنند، کاری که کارگاههای معمولی ورقکاری نمیتوانند انجام دهند. توانایی انتخاب از میان این تعداد زیاد از مواد، تفاوت بزرگی در توسعه محصولات نوآورانه ایجاد میکند. به عنوان مثال، شرکتهای سازنده دستگاههای پزشکی میتوانند نمونههای اولیه خود را با مواد زیستسازگار آزمایش کنند و قبل از تولید انبوه، زمان و هزینه بازطراحیهای بعدی را صرفهجویی کنند.

مزایا و محدودیتهای هر روش

مزایای تولید سریع نمونهای برای تولید قطعات خودرو

در تولید قطعات خودرو، ساخت نمونههای اولیه سریع واقعاً مزایایی را فراهم میکند زمانی که سرعت از همه چیز مهمتر باشد. این فرآیند به مهندسان اجازه میدهد ایدههای خود را به سرعت آزمایش کنند و آنها را اصلاح کنند، بدون اینکه مستقیماً سرمایهگذاری سنگینی برای تولید انبوه انجام دهند. این کار زمان لازم برای رساندن محصولات از طراحی به نمایشگاه خودرو را کاهش میدهد. بسیاری از کارخانهها اکنون با روشی به نام تولید به موقع کار میکنند، که یعنی ضایعات فلزی کمتری وجود دارد و زمان پاسخگویی به درخواستهای جدید مشتریان سریعتر است. آمارها نشان میدهند که از زمانی که شرکتهای خودروسازی این روشها را پذیرفتهاند، خطاهای طراحی را تا حدود 40٪ کاهش دادهاند. چنین بهبودی از نظر کنترل کیفیت و صرفهجویی در هزینهها در طول زمان کاملاً منطقی است.

نقاط قوت مدلسازی سنتی در سلولیت سازهای

در بخشهایی مانند مهندسی هوافضا و ساختوساز، نمونهسازی سنتی هنوز نقش بحرانی ایفا میکند، چرا که هیچکس نمیتواند از نظر استحکام سازهای کمروی کند. روش قدیمی معمولاً منجر به ایجاد مدلهای فیزیکی میشود که واقعاً با میزان دوام و استحکام محصول نهایی همخوانی دارد. هنگامی که این نمونههای فیزیکی تحت آزمونهای سختگیرانه قرار میگیرند، این پروتوتایپهای سنتی تمایل دارند بهتر از بسیاری از روشهای سریعتر موجود در بازار مقاومت کنند. بر اساس تحقیقات انجامشده در سال 2021 توسط دانشگاه MIT، مشخص شد که روشهای سنتی حتی در شرایط تنشزا و در مواردی که شکست مجاز نیست، مانند قطعات هواپیما یا اجزای پل، بهخوبی عمل میکنند و قابل اعتماد هستند.

محدودیتهای مواد در تکرار سریع مدلسازی

ساخت نمونههای سریع قطعاً انعطافپذیری زیادی ارائه میدهد اما با محدودیتهایی در خصوص مواد مواجه است که میزان استحکام نمونههای تولید شده را تحت تأثیر قرار میدهد. موادی که معمولاً برای ساخت نمونههای سریع استفاده میشوند، تحمل فشار و تنش را به اندازه فلزات به کار رفته در نمونههای معمولی ندارند و این موضوع محدوده کاربرد آنها را در شرایط سخت تعیین میکند. متخصصان صنعت به طور مداوم اهمیت آگاهی از ویژگیهای مواد را برجسته میکنند. طراحان باید تعادل مناسبی بین ایجاد اشکال خلاقانه و اطمینان از عملکرد صحیح قطعات در شرایط واقعی داشته باشند.

مقایسه نیازمندیهای ابزار و هزینههای دستاندازی

پروتایپ قدیمی معمولاً به این معنی است که از همان ابتدا باید هزینههای زیادی را برای ابزار دقیق پرداخت کنید، که این موضوع به ویژه برای کسب و کارهای کوچک بسیار گران تمام میشود. هزینههای کارگری نیز تمایل به افزایش دارند، زیرا این پروژهها نیروهای متخصص نیاز دارند و زمان زیادی برای راهاندازی مناسب میبرند. پروتایپسازی سریع این معادله را تغییر میدهد، زیرا به دلیل سیستمهای خودکار، هزینههای کارگری را کاهش میدهد و قطعات را سریعتر از هر زمان دیگری تولید میکند. ماشینها چندین کار را به طور همزمان انجام میدهند، بنابراین عملیات روانتر انجام میشود و نیاز کمتری به کارهای دستی وجود دارد. برای شرکتهایی که نیاز دارند طرحهای مختلف را به سرعت آزمایش کنند یا پروتایپها را به صورت آنی ویرایش کنند، این روش در صرفهجویی در زمان و هزینه تفاوت ایجاد میکند.

انتخاب روش مدلسازی مناسب

بررسی مقیاس پروژه و عوامل زمان رسیدن به بازار

انتخاب رویکرد مناسب نمونهسازی به عوامل متعددی بستگی دارد، از جمله مقیاس پروژه و میزان فوریت آن. پروژههای بزرگ اغلب از روشهای سنتی بهره میبرند، چرا که دوام بیشتری دارند و مراحل دقیقی را شامل میشوند که اطمینان میدهند قطعات میتوانند در طول زمان در برابر استفاده شدید مقاومت کنند. از سوی دیگر، شرکتهایی که در رقابت با زمان هستند معمولاً به سراغ نمونهسازی سریع میروند. استارتآپها به ویژه این رویکرد را در پیشگیری از عقب ماندن از خواستههای فعلی مشتریان بسیار مفید مییابند. دادههای صنعتی نشان میدهند که تیمهایی که تحت فشار کار میکنند، اغلب نتایج بهتری با گزینههای نمونهسازی سریع میگیرند، چرا که این روشها امکان تغییرات سریع را در طول مراحل توسعه فراهم میکنند و به محصولات کمک میکنند تا بدون compromise کیفیت، سریعتر به بازار برسند.

کاربردهای ویژه به صنایع: فضایی در مقابل کالاهای مصرفی

صنایع مختلف به سبکهای کاملاً متفاوتی به ساخت نمونههای اولیه میپردازند، چرا که اهداف و استانداردهای آنها بسیار متفاوت است. به هوا و فضا مثال بزنید که در آن روشهای سنتی ساخت نمونه اولیه هنوز هم پرقدرت باقی ماندهاند، چرا که این روشها قوانین سختگیرانه ایمنی و الزامات ساختاری خاصی را که دیگر کسی به آن توجه نمیکند، برآورده میکنند. این نمونههای اولیه باید بتوانند تمامی آزمونهای سخت و بیرحمانه را پشت سر بگذارند قبل از اینکه کسی حتی فکر استفاده از آنها در عمل را هم بکند. از سوی دیگر، تولیدکنندگان کالاهای مصرفی از روشهای نمونهسازی سریع استقبال میکنند که به آنها امکان میدهد طرحها را براساس نیازهای واقعی مشتریان به جای آنچه مهندسان فکر میکنند مشتریان باید دوست داشته باشند، اصلاح کنند. شرکتهای تحقیقات بازار، نحوه تأثیر این رویکردهای متفاوت را در مسیر توسعه محصولات در بین بخشهای مختلف را دنبال میکنند. در نهایت، اینکه یک شرکت روشهای آهسته اما ایمن را انتخاب کند یا روشهای سریع و انعطافپذیر کاملاً به این بستگی دارد که برای آنها چه چیزی اهمیت بیشتری دارد: ایمنی اول یا سرعت در راهاندازی محصولات.

تحلیل هزینه و سود برای نیازهای ماشینکاری سفارشی

در پروژههایی که هدف صرفهجویی در هزینه است، دانستن اینکه روشهای مختلف پروتوتایپ چقدر هزینه دارند بسیار مهم است. بررسی دقیق اینکه کدام روش از نظر مالی بهترین گزینه است، عمدتاً به تعداد واحدهایی که باید تولید شوند و همچنین پیچیدگی طراحی بستگی دارد. برای تولید کوچک، معمولاً پروتوتایپ سریع از نظر هزینه به صرفهتر است و همین دلیل باعث میشود بسیاری از کسبوکارها برای ساخت یک عدد یا تیراژ محدود از این روش استفاده کنند. اما در مورد تولیدهای بزرگ، روشهای سنتی از نظر بودجهبندی منطقیتر هستند. این موضوع از روی اعداد هم پوشانی ندارد - کسبوکارهایی که وقت میگذارند و گزینهها را با دقت مقایسه میکنند، معمولاً حدود 25 تا 30 درصد در هزینههای پروتوتایپ خود صرفهجویی میکنند. این میزان صرفهجویی در بازارهایی که رقابت تنگاتنگ است و هر ریالی اهمیت دارد، تفاوت بزرگی ایجاد میکند.

راهحلهای پیشرفته CNC برای نیازهای مدلسازی

ماشینکاری CNC با کیفیت بالا برای قطعات مکانیکی آهن زغالی

در مورد تولید قطعات دقیق برنجی برای کاربردهای مکانیکی، ماشینکاری CNC بیرقیب است، بهویژه زمانی که نیاز به تلورانسهای بسیار کم باشد. فناوری به کار رفته در این روش تولید، مزایای واقعی زیادی به همراه دارد. قطعات سریعتر تولید میشوند چرا که زمان انتظار بین مراحل مختلف کمتر است و همچنین هزینههای کلی تولید در مقایسه با سایر روشها تمایل به پایینتر بودن دارند. به همین دلیل است که بسیاری از کارگاهها ابتدا به ماشینهای CNC روی میآورند تا طرحهای جدید مکانیکی را به صورت نمونه اولیه تولید کنند. با توجه به اتفاقات رخ داده در صنعت امروزه، تولیدکنندگان بیشتری در حال انتقال به تکنیکهای CNC هستند. چرا؟ چون این ماشینها به مهندسان اجازه میدهند تا قطعاتی تولید کنند که در طول زمان کارکرد طولانیتری دارند. کنترل دقیق روی هر جنبه از فرآیند برش، منجر به عیوب کمتر و عملکرد بهتر در محصولات نهایی در بخشهای مختلف صنعتی میشود.

ماشینکاری سفارشی پنجمحوره برای قطعات خودرویی پیچیده

ماشینکاری سفارشی پنجمحوره به تولیدکنندگان آزادی بسیار زیادی در ساخت اشکال پیچیده و هندسههای دقیق مورد نیاز برای قطعات امروزی خودرو میدهد. مزیت واقعی این است که تعداد دفعاتی که قطعات برای تولید نیاز به تنظیم مجدد دارند کاهش مییابد، که این امر زمان را صرفهجویی کرده و دقت در ساخت نمونههای اولیه را افزایش میدهد. بررسی اعداد واقعی از کارخانههای خودرو سازی نشان میدهد چرا واحدهای تولیدی بهطور مداوم به روشهای پنجمحوره برای نمونههای اولیه قطعات خودرویی خود روی میآورند. این روش اکنون به یک روش استاندارد در صنعت برای هر کاری که دقتی فراتر از آنچه روشهای سنتی میتوانند فراهم کنند، تبدیل شده است.

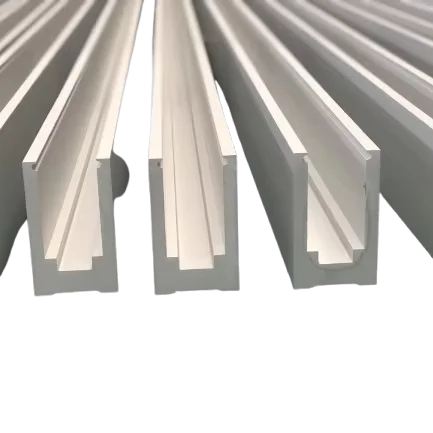

لوازم جانبی فشردهسازی آلومینیومی با دقت

پروفیلهای اکستروژن آلومینیومی گزینهای قوی اما سبک محسوب میشوند که برای ساخت پروتوتایپ در صنایعی مانند هوانوردی و خودروسازی بسیار مناسب هستند. این فرآیند در اکثر موارد دقت خوبی ارائه میدهد، بدین معنی که قطعات بهصورت یکنواخت عمل میکنند و زمانی که نیاز است بدون افزایش وزن، با هم نگه داشته شوند، عملکرد مطلوبی دارند. با توجه به کاربردهای واقعی، بسیاری از شرکتهای سازنده هواپیما به استفاده از پروفیلهای اکستروژن آلومینیومی روی آوردهاند، چرا که این مواد تعادل خوبی بین قیمت و عملکرد ایجاد میکنند. به عنوان مثال، قطعات بال و بخشهای بدنه هواپیما اغلب به این روش ساخته میشوند، چون این امر باعث صرفهجویی در هزینهها بدون قربانی کردن استانداردهای ایمنی میشود.

قطعات Mini CNC برای مدلسازی دستگاههای پزشکی

امروزه ماشینهای کوچک CNC تقریباً یک ضرورت در تولید تجهیزات پزشکی محسوب میشوند، بهویژه در ساخت قطعات کوچک با جزئیات پیچیده. این دستگاههای کوچک میتوانند اشکال پیچیدهای را پردازش کنند که به این معنی است که محصولات پزشکی واقعاً میتوانند استانداردهای سختگیرانهای را که باید از آنها عبور کنند، برآورده سازند. مقررات پزشکی بر اهمیت بیشتر دقت در توسعه نمونههای اولیه تأکید میکنند و ما شاهد این هستیم که بیمارستانها و مراکز درمانی بیشتری در خطوط تولید خود به سمت استفاده از فناوری CNC کوچک حرکت میکنند.

سرویسهای چرخاندن آلومینیوم لیگاتور با تحمل بالا

سرویسهای چرخاندن تحمل بالا را ارائه میدهند که برای قطعات دقیق در بخشهایی مثل فضایی و خودرویی حیاتی است. این توانایی در نگهداری قطرهای دقیق و پوششهای سطحی به طور کارآمد نیازهای مهم پروژهها را برآورده میکند. نظرسنجیهای صنعتی نشان میدهند که چرخاندن با تحمل بالا برای تولید قطعاتی که نیازمند دقت در ابعاد و کیفیت هستند، ارجحیت پیدا کرده است.

روشهای آینده در فناوریهای مدلسازی

ادغام با تولید هوشمند (صنعت 4.0)

ادغام سرعت در ساخت نمونههای اولیه با تولید هوشمند در چارچوب صنعت ۴.۰، نحوه عملکرد کارخانهها را در حال حاضر دگرگون کرده است. هنگامی که تولیدکنندگان دادههای زنده را با آزمایش واقعی نمونههای اولیه ترکیب میکنند، زمان هدر رفته در چرخههای توسعه محصول را کاهش میدهند. فناوری هوشمند دیگر تنها داده جمعآوری نمیکند، بلکه واقعاً به بهروزرسانی طراحیها بر اساس آنچه در عمل بهترین نتیجه را میدهد، کمک میکند. برای کارگاههایی که خطوط تولید را اداره میکنند، این امر به معنای دریافت بازخورد بسیار سریعتر و اجرای تغییرات در زمان کوتاهتر به جای انتظار چندین هفته برای آزمایشهای مجدد است. برخی مطالعات نشان میدهند که شرکتهایی که این روشهای هوشمند را اتخاذ کردهاند، شاهد افزایشی حدود ۲۰ درصدی در تولید خود هستند، هرچند دستیابی به این سطح نیازمند راهاندازی مناسب و آموزش در تمام بخشها است. ارزش واقعی در کاهش زمان تحویل و عرضه سریعتر محصولات بهتر به بازار نهفته است.

مواد پایدار در خدمات مدلسازی سریع

در سالهای اخیر، پایداری به یک موضوع مهم در توسعه محصولات تبدیل شده است، بنابراین بسیاری از شرکتها در حال استفاده از مواد سازگارتر با محیط زیست برای نمونههای اولیه خود هستند. این موضوع از نظر عملی به این معنی است که طراحان شروع به کار با چیزهایی مانند پلاستیکهای بازیافتی و ترکیبات گیاهی کردهاند، به جای گزینههای متداولتر. این جایگزینها باعث کاهش ضایعات و آلودگی میشوند و در عین حال عملکرد خوبی برای اهداف آزمایشی دارند. بسیاری از شرکتها این روش را فرصتی میدانند تا الزامات گزارشهای بینالمللی پایداری که تحت فشار قرار دادن آنها هستند را برآورده کنند. با بررسی دادههای صنعتی، به نظر میرسد که روند واقعی در استفاده از این مواد زیستمحیطی نیز وجود داشته باشد. برخی تحلیلگران از رشدی حدود ۳۰ درصدی در استفاده از این مواد طی پنج سال آینده صحبت میکنند. فراتر از اینکه فقط به محیط زیست کمک کند، این رویکرد از دیدگاه بازاریابی نیز معقول است، زیرا مصرفکنندگان امروزه به طور فزایندهای به این موضوع توجه میکنند که محصولات از کجا آمده و چگونه ساخته شدهاند.

رویکردهای ترکیبی شامل هر دو روش

ترکیب نمونهسازی سریع با روشهای قدیمیتر و پایدارتر، اهمیت فزایندهای برای تولیدکنندگانی پیدا کرده است که نتایج بهتری را بدون قربانی کردن کیفیت به دست میخواهند. وقتی شرکتها این رویکردها را با یکدیگر ترکیب میکنند، مزایای سرعتی تکنیکهای مدرن را به دست میآورند، اما در عین حال قابلیت اطمینانی را که از روشهای سنتی ساخت حاصل میشود حفظ میکنند. به این فکر کنید: محصولات میتوانند به سرعت آزمایش و بهینهسازی شوند، اما همچنان در شرایط دنیای واقعی استحکام لازم را داشته باشند. بسیاری از متخصصان این حوزه متوجه شدهاند که این رویکرد ترکیبی زمان و هزینههای اتلافی را در طول فرآیند تولید کاهش میدهد. برای کسبوکارهایی که به دنبال بهینهسازی عملیات خود هستند، یافتن این نقطه میانی بین مهارتهای دستی قدیمی و فناوریهای پیشرفته از نظر اقتصادی و عملی منطقی به نظر میرسد.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK