Diferentes tipos de mecanizado CNC y sus aplicaciones

Comprender el mecanizado CNC: definición y fundamentos

La mecanización CNC, cuyo acrónimo significa Computer Numerical Control (Control Numérico por Computadora), básicamente funciona cuando las computadoras le indican a las máquinas qué hacer para que puedan fabricar piezas extremadamente precisas basadas en diseños previos. Lo que hace especial a este método es cómo va eliminando poco a poco el material de la materia prima hasta que lo que queda coincide exactamente con lo que se dibujó en la pantalla. Piénsalo como transformar archivos de computadora en objetos reales colocados directamente sobre un banco de trabajo. ¿Una gran ventaja? Crea piezas con detalles increíbles que tomarían una eternidad o simplemente no serían posibles si alguien intentara hacer todo ese corte manualmente. Mira a cualquier fabricante de aviones o fábrica automotriz y verás que todos utilizan tecnología CNC, ya que ninguna otra se acerca a alcanzar tales tolerancias. Incluso los hospitales dependen de estas máquinas para fabricar instrumentos quirúrgicos en los que incluso errores mínimos podrían significar situaciones de vida o muerte.

La tecnología CNC en realidad comenzó a tomar forma mucho tiempo atrás, en las décadas de 1940 y 1950, cuando los ingenieros empezaron a experimentar con máquinas de control numérico que utilizaban aquellos antiguos sistemas de cinta perforada para la programación. Cuando aparecieron las computadoras, todo cambió de manera bastante drástica para estas máquinas. Lo que antes era un trabajo completamente manual se convirtió en algo mucho más automático. Las mejoras no solo se centraron en una mayor precisión, sino que transformaron por completo la forma en que operaban las fábricas. Los errores cometidos por los humanos disminuyeron drásticamente, mientras que las velocidades de producción subieron como la espuma. Avanzando rápidamente hasta hoy, el mecanizado CNC se ha convertido en algo absolutamente esencial en innumerables industrias. Los fabricantes siguen encontrando nuevas formas de llevar esta tecnología aún más lejos cada día, haciendo posibles cosas que antes ni siquiera imaginábamos, convirtiéndolas simplemente en otro martes cualquiera en el taller.

Componentes principales de las máquinas CNC

Para comprender realmente cómo funcionan las máquinas CNC, es bastante importante conocer lo que las hace funcionar internamente al evaluar la eficiencia en la fabricación. En el centro de cada configuración CNC se encuentra la Unidad de Control de Máquina, o MCU por sus siglas en inglés. Considere esta parte como el cerebro detrás todos esos movimientos complejos. Cuando los programadores introducen códigos como G-code o M-code, la MCU toma esa información y la convierte en instrucciones precisas que indican a las diferentes partes hacia dónde moverse. Sin este proceso de traducción, no sería posible lograr el nivel de precisión requerido en la fabricación moderna. Más allá de simplemente mover cosas, la MCU también maneja otras funciones. Los sistemas de refrigeración necesitan activarse en ciertos momentos durante las operaciones de corte, y el husillo debe girar a la velocidad exacta. Estos no son detalles menores, sino partes vitales para asegurar que todo funcione sin contratiempos durante todo el ciclo de maquinado.

Las máquinas CNC dependen de varios dispositivos de entrada para recibir diseños y comandos en el sistema. Las opciones comunes van desde teclados estándar y ratones de computadora hasta sofisticadas interfaces de pantalla táctil que muchas tiendas modernas utilizan actualmente. Cuando los operadores ingresan datos a través de estos sistemas, esencialmente están alimentando instrucciones directamente al control de la máquina para que sepa exactamente qué debe hacer. Hacerlo correctamente es muy importante, ya que incluso errores pequeños pueden afectar toda una producción. Por eso, la mayoría de los fabricantes dedican tiempo a capacitar adecuadamente al personal en las entradas específicas de su equipo, ya que el ingreso preciso de datos marca la diferencia entre una operación exitosa y correcciones costosas en el futuro.

En las máquinas CNC, el sistema de accionamiento maneja todas las partes móviles, básicamente lo que hace que la herramienta de corte realice su función. Los motores y los conjuntos de tornillo de bolas trabajan en conjunto para mover la herramienta a lo largo de trayectorias predeterminadas durante la operación. Al hablar de precisión, los mecanismos de retroalimentación son muy importantes junto con el sistema de accionamiento. Estos sistemas de retroalimentación vigilan la posición exacta de la herramienta y rastrean varias estadísticas operativas, enviando luego esa información de vuelta a la unidad de control principal. La constante corriente de datos permite a la UCP ajustar las variables según sea necesario para que los cortes mantengan su precisión, sin importar lo complejo que sea el diseño. Juntando todo, obtenemos esta configuración coordinada que está en el corazón del funcionamiento diario de las máquinas CNC.

Tipos de mecanizado CNC: una visión general

En el ámbito del mecanizado CNC, existe una amplia gama de equipos diseñados para diferentes trabajos, cada uno orientado a lograr una alta precisión. Tomemos por ejemplo las fresadoras CNC, que destacan como herramientas realmente versátiles que utilizan fresas rotativas para dar forma a una variedad de materiales y convertirlos en formas exactas. Lo que las hace tan valiosas es su capacidad para abordar desde formas básicas hasta piezas complejas, lo cual explica por qué los fabricantes en sectores como la producción aeronáutica y la fabricación automotriz dependen tanto de ellas cuando es fundamental lograr la máxima precisión. Con varios ejes en funcionamiento, estas máquinas pueden producir componentes detallados reduciendo considerablemente el desperdicio de material en comparación con los métodos tradicionales.

Las máquinas de torneado CNC básicamente fabrican piezas redondas girando el material mientras las herramientas de corte le dan forma con medidas exactas y superficies lisas. Estas máquinas son muy adecuadas para fabricar componentes como ejes de transmisión y soportes de cojinetes que encontramos comúnmente en automóviles y aviones. Su versatilidad proviene de su capacidad para trabajar montadas vertical u horizontalmente, dependiendo de lo que se necesite mecanizar. Los talleres suelen cambiar la orientación según el tamaño y la complejidad de la pieza, lo que brinda flexibilidad a los fabricantes al afrontar distintas series de producción.

Al trabajar con materiales como madera, plástico o tableros compuestos, las fresadoras CNC y las cortadoras láser ofrecen opciones realmente buenas. Ambos tipos pueden abordar formas complicadas y cortes detallados sin perder mucho tiempo. Las fresadoras mismas están construidas para trabajos tridimensionales, razón por la cual aparecen con frecuencia en talleres que fabrican cosas como muebles con tallados elaborados. Las cortadoras láser toman un enfoque diferente, utilizando haces de luz concentrados para cortar los materiales limpiamente. Son excelentes para cosas como grabar logotipos en piezas metálicas o cortar patrones delicados de láminas de acrílico. Debido a que estas máquinas manejan muchas tareas diferentes, se han convertido en bastante esenciales en varios campos. Los fabricantes de letreros dependen de ellas a diario, al igual que los joyeros que necesitan mediciones exactas al confeccionar piezas personalizadas. No es de extrañar que tantos talleres ahora cuenten al menos con una de estas herramientas disponibles.

Aplicaciones del mecanizado CNC en la producción moderna

La mecanización CNC desempeña un papel fundamental en el sector automotriz, posibilitando la creación de piezas complejas que necesitan medidas exactas. Los fabricantes dependen en gran medida de esta tecnología para producir elementos como bloques de motores, componentes de transmisión y piezas estructurales que requieren tolerancias tan ajustadas como milésimas de pulgada. Lo que hace que la CNC sea tan valiosa no es solo acertar con las dimensiones, sino que la fabricación precisa conduce a vehículos de mejor rendimiento, reduciendo los riesgos de fallos con el tiempo. Los fabricantes de automóviles saben que incluso pequeñas desviaciones pueden causar grandes problemas a largo plazo, razón por la cual invierten en estos procesos avanzados de mecanizado.

El sector aeroespacial depende en gran medida del mecanizado CNC para alcanzar esas difíciles metas de seguridad y fiabilidad. Las piezas fabricadas para aviones necesitan tolerancias extremadamente ajustadas, a veces hasta 0,001 pulgada, algo que los métodos convencionales de mecanizado simplemente no pueden igualar. Tomemos como ejemplo las palas de la turbina o los componentes del tren de aterrizaje; estas son piezas donde es muy importante acertar con las medidas. Un pequeño error aquí podría significar grandes problemas más adelante tanto para la seguridad del piloto como para el desempeño general del avión.

La mecanización CNC desempeña un papel fundamental en la fabricación de dispositivos médicos porque ofrece la precisión y consistencia necesarias para piezas complejas como herramientas quirúrgicas y dispositivos implantables. Los componentes médicos requieren tolerancias extremadamente ajustadas y materiales que no reaccionen negativamente dentro del cuerpo, razón por la cual deben superar controles de calidad rigurosos antes de llegar al paciente. Lo que hace tan valiosa la mecanización CNC es su capacidad para crear implantes diseñados específicamente para la anatomía única de cada persona. Esta capacidad ha sido revolucionaria para los médicos que desean ofrecer tratamientos que se adapten mejor y funcionen más eficazmente que opciones genéricas.

Presentación de productos: ejemplos de piezas mecanizadas CNC

Al observar las 150 conjuntos de piezas mecanizadas con precisión fabricadas mediante CNC para infraestructura inalámbrica en toda Inglaterra, obtenemos un buen ejemplo de cómo funciona el mecanizado CNC al fabricar componentes esenciales. Estas piezas demuestran lo bien que el CNC puede manejar grandes series de producción manteniendo al mismo tiempo la calidad y la resistencia necesarias para cumplir con las exigentes necesidades de las redes inalámbricas. Al final, lograr mediciones precisas y materiales duraderos es muy importante para que estos componentes se adapten correctamente dentro de sistemas inalámbricos complejos sin causar problemas más adelante.

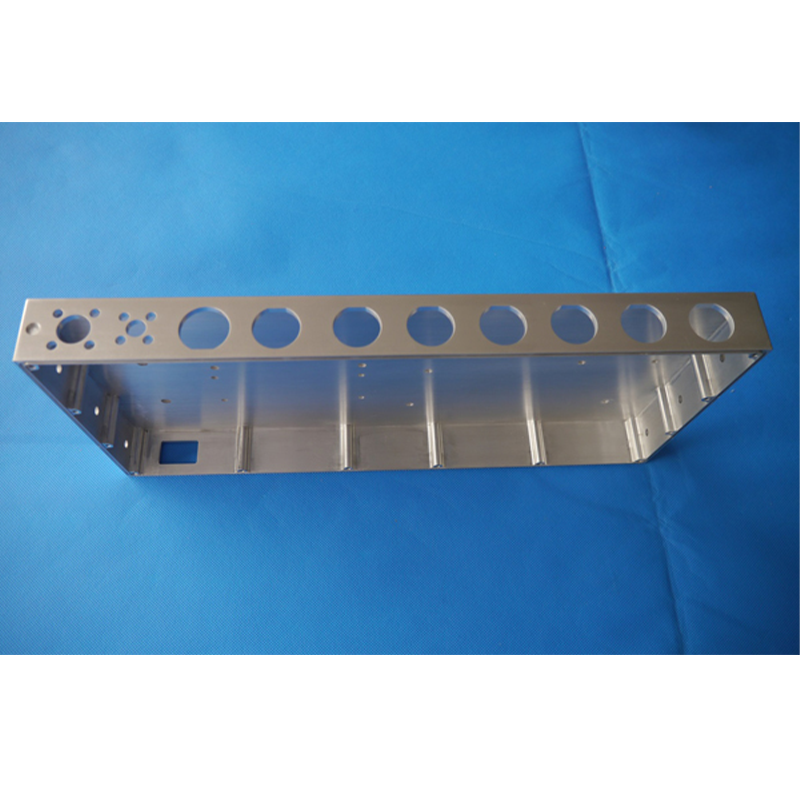

Considere por ejemplo el lote de 100 unidades de piezas de marco fabricadas en Aluminio 6082 mediante mecanizado CNC, producidas para dispositivos de videoporcelana en el mercado estadounidense. Estas piezas demuestran lo versátil que puede ser el mecanizado CNC a la hora de fabricar componentes para equipos electrónicos. Fabricadas en la aleación de aluminio 6082, duradera pero ligera, logran el equilibrio adecuado entre la suficiente resistencia para soportar el desgaste diario y un peso reducido que no dificulte la instalación por parte de los técnicos. El hecho de que los fabricantes puedan obtener exactamente lo que necesitan en términos de dimensiones y especificaciones habla por sí solo del porqué tantas empresas tecnológicas confían hoy en día en los procesos de mecanizado CNC. Al fin y al cabo, al construir algo tan complejo como un sistema de videoporcelana, acertar con las medidas es fundamental.

Además, Servicios de mecanizado a medida para torneado y fresado CNC las empresas pueden obtener componentes adaptados a sus necesidades operativas. La personalización mediante el mecanizado CNC proporciona flexibilidad, permitiendo a las empresas cumplir criterios técnicos y de rendimiento específicos, fomentando la innovación y la eficiencia en varias industrias.

Ventajas y desafíos del mecanizado CNC

La mecanización CNC aporta importantes beneficios, entre ellos una mayor tasa de productividad, productos que se ven idénticos cada vez que salen de la línea de producción y la capacidad de fabricar formas realmente complejas que serían imposibles de lograr si se hicieran manualmente. Cuando las máquinas están controladas por computadoras, pueden seguir exactamente incluso las especificaciones de diseño más detalladas, lo que significa que las fábricas pueden operar de manera mucho más eficiente y rápida que antes. Por ejemplo, en el caso de piezas aeroespaciales o implantes médicos, se requieren mediciones extremadamente precisas y resultados repetibles que los métodos tradicionales simplemente no pueden igualar. Esta diferencia en precisión resulta crucial al construir componentes en los que incluso errores mínimos podrían provocar grandes problemas en el futuro.

La mecanización CNC también conlleva sus dolores de cabeza. Las máquinas requieren un mantenimiento constante para seguir funcionando correctamente, y errores pequeños en la programación pueden detener todo el proceso. Los buenos operadores no son solo un plus; son absolutamente fundamentales para mantener el funcionamiento adecuado cuando surgen problemas. La mayoría de los principiantes descubren que tienen que enfrentar una curva de aprendizaje muy empinada, ya que dominar la CNC implica sentirse cómodo tanto con la programación informática como con el trabajo práctico en la máquina misma. Por eso, hoy en día la mayoría de los talleres invierten fuertemente en programas de formación. Sin una educación adecuada y práctica continua, los operadores simplemente no podrán manejar toda la complejidad que los sistemas modernos de CNC les presentan.

Tendencias futuras en la tecnología de mecanizado CNC

Los últimos avances en automatización e inteligencia artificial están transformando cómo funciona el mecanizado CNC en la actualidad. Estas nuevas herramientas tecnológicas reducen los errores cometidos por las personas, aumentan las tasas de producción y hacen que las operaciones en el taller funcionen de manera más eficiente que antes. Cuando los fabricantes integran inteligencia artificial en sus sistemas CNC, obtienen máquinas más inteligentes que calculan rutas de corte optimizadas y detectan cuándo las piezas podrían fallar antes de que ocurran averías. Esto significa menos interrupciones durante los procesos de producción y tiempos de entrega generalmente más rápidos para componentes mecanizados en diversos sectores industriales.

Incorporar el IoT en la fabricación ha cambiado por completo la forma de monitorear y controlar las máquinas CNC. Gracias al IoT, los fabricantes pueden recopilar y analizar datos en tiempo real, lo que hace que sus procesos de producción sean considerablemente más inteligentes en general. Además, los sistemas conectados facilitan el mantenimiento, ya que las máquinas mismas pueden advertir a los operadores sobre posibles problemas mucho antes de que ocurra algo grave. Lo que estamos viendo ahora es que el mecanizado CNC no solo está mejorando en lo que hace, sino que está evolucionando hacia algo completamente distinto: un sistema inteligente que se adapta a las condiciones cambiantes en la planta de fabricación, en lugar de simplemente seguir instrucciones preestablecidas.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK