Avances en Piezas Maquinadas por CNC: Precisión y Eficiencia en la Fabricación Moderna

Comprendiendo los Avances en Piezas CNC para la Fabricación Moderna

La mecanización CNC, o mecanizado por control numérico computacional según su nombre oficial, representa un gran avance para la fabricación en la actualidad. Al permitir que las computadoras controlen las máquinas, esta tecnología aporta precisión y eficiencia. Los fabricantes ya no dependen únicamente de procesos manuales, lo que significa que los productos resultan consistentes cada vez, con menos errores durante la producción. Para industrias en las que las medidas exactas son muy importantes, como la fabricación de piezas automotrices, incluso errores pequeños pueden significar grandes problemas para el control de calidad. Por eso, muchas empresas han optado por cambiar a sistemas CNC en lugar de recurrir a métodos tradicionales.

Mirar cómo ha cambiado la tecnología con el tiempo muestra que pasamos de aquellos antiguos sistemas de tarjetas perforadas que requerían mucho trabajo manual a las avanzadas máquinas multiejes disponibles hoy en día. El equipo moderno depende en gran medida de programas CAD/CAM para fabricar componentes complejos con una precisión notable. Lo que hace interesante este cambio es que no solo mejora lo que pueden hacer las máquinas, sino que también integra la tecnología CNC directamente en el corazón de los procesos de fabricación de chapa metálica. Esta integración significa que los productos de mayor calidad salen de la línea más rápido que nunca. A medida que el mecanizado CNC sigue avanzando, está bastante claro que esto señala hacia dónde se dirige actualmente todo el sector manufacturero, con la automatización convirtiéndose cada vez más en un elemento central de las operaciones en varias industrias.

El desarrollo de la tecnología CNC ha ido a la par con el aumento de las exigencias de calidad en diversos sectores industriales, incluyendo componentes aeroespaciales, producción de piezas automotrices e incluso en la fabricación de teléfonos inteligentes. Cuando las empresas comenzaron a adoptar procesos de mecanizado CNC, quedó claro que su objetivo era cumplir con aquellas exigentes normas que los clientes esperaban. Los fabricantes también enfrentaron una presión real por parte de la competencia; necesitaban máquinas capaces de trabajar más rápido manteniendo al mismo tiempo una precisión extrema, con medidas exactas hasta fracciones de milímetro. Hoy en día, a medida que los distintos sectores siguen evolucionando, el CNC sigue siendo fundamental para garantizar la consistencia en la calidad del producto, reducir el desperdicio de materiales durante los procesos de producción y aumentar la cantidad de unidades producidas por día. Esto se está viendo reflejado en todas partes, especialmente en la rapidez con la que los diseños de prototipos se convierten en productos reales gracias a estos métodos avanzados de fabricación.

El Papel de la Automatización en el Fresado CNC

Incorporar robótica avanzada en el mecanizado CNC está cambiando la forma en que los fabricantes operan a diario. Estos robots se encargan de tareas repetitivas que solían mantener ocupados a los trabajadores durante todo el día, al mismo tiempo que aceleran los procesos en toda la planta de fabricación. Cuando las empresas comienzan a utilizar regularmente estos sistemas automatizados, sus máquinas CNC pueden fabricar piezas complejas una y otra vez sin dificultad. Esto significa que ocurren menos errores durante la producción y se reduce el desperdicio de materiales que terminan en vertederos. Para sectores como la aeroespacial o la fabricación de dispositivos médicos, donde incluso las mínimas diferencias en las medidas resultan cruciales, este nivel de precisión robótica marca la diferencia entre el éxito y costosas retiradas de productos en el futuro.

El mundo de la fabricación ha adoptado realmente los procesos CNC automatizados en la actualidad, y con razón. Las empresas ven ahorros reales en costos de mano de obra mientras producen más productos al mismo tiempo. Además, los trabajadores permanecen más seguros cuando los trabajos peligrosos se asignan a máquinas en lugar de a personas. La verdad es que la automatización sí mejora bastante la eficiencia de producción, y hace que los lugares de trabajo sean considerablemente más seguros en general. Las máquinas se encargan de esas operaciones riesgosas que de otro modo expondrían a los humanos a situaciones de peligro. Algunas fábricas reportan un aumento de aproximadamente el 20% en productividad después de volverse totalmente automatizadas, lo que brinda a las empresas una ventaja significativa en este competitivo mercado de fabricación donde todos compiten por cada dólar ahorrado y por producir más rápido que sus competidores.

Al integrar la robótica y la automatización, las empresas pueden lograr una mayor precisión y productividad, cumpliendo con los estrictos estándares establecidos por sectores como la fabricación de piezas automotrices y la fabricación de chapas metálicas de precisión. Por lo tanto, la automatización no es solo una tendencia tecnológica, sino una evolución necesaria en la fabricación que asegura avances tanto económicos como operativos.

La inteligencia artificial y el aprendizaje automático en la mecanización CNC

Incorporar inteligencia artificial y aprendizaje automático en el mecanizado CNC está cambiando la forma en que los fabricantes operan día a día. Un beneficio importante proviene de los sistemas de mantenimiento predictivo que realmente saben cuándo las máquinas podrían fallar antes de que suceda. Estos sistemas inteligentes analizan patrones de datos y alertan a los técnicos sobre posibles problemas con semanas de antelación. Por ejemplo, algunas fábricas reportan haber reducido su tiempo de inactividad no planificado en más del 30% después de implementar estas tecnologías. La conclusión es que las empresas ahorran dinero en reparaciones de emergencia mientras mantienen las líneas de producción funcionando sin contratiempos durante períodos que antes eran complicados por mantenimientos.

La eficiencia operativa experimenta una mejora notable ya que los algoritmos de aprendizaje automático analizan con meticulosidad los datos operativos. Estos algoritmos identifican oportunidades para optimizar los flujos de trabajo, aumentando el rendimiento y perfeccionando el proceso de fabricación en general. Al examinar patrones y anomalías, estos sistemas proporcionan información práctica para mejorar las operaciones y aumentar la productividad.

Además, la IA facilita el monitoreo en tiempo real de las piezas mecanizadas por CNC, asegurando un control de calidad exhaustivo y una consistencia en los resultados de producción. Esta capacidad resuelve problemas de manera oportuna y mantiene estándares de calidad estrictos, que son críticos en industrias que demandan mecanizado preciso, como el sector de autopartes y la aeroespacial.

La investigación muestra que cuando los fabricantes implementan sistemas de inteligencia artificial, suelen observar mejoras de rendimiento del orden del 15% o más en sus operaciones. Este tipo de impulso destaca realmente la importancia que han adquirido la inteligencia artificial y el aprendizaje automático para mantenerse competitivos en el sector de mecanizado CNC. Ante la gran presión a la que están sometidas las fábricas para producir más con menos desperdicio, las empresas están descubriendo que integrar estas tecnologías inteligentes en sus procesos ya no es simplemente una ayuda, sino casi una necesidad para sobrevivir en las condiciones actuales del mercado.

Innovaciones en materiales y herramientas para el mecanizado por CNC

Nuevos materiales compuestos y aleaciones más resistentes están cambiando la forma en que funcionan las máquinas CNC, haciendo posible producir piezas que pesan menos pero resisten mejor el estrés. Los fabricantes ahora pueden crear componentes con una resistencia considerablemente mejor en relación a su peso, algo que es muy importante en industrias donde el rendimiento y la durabilidad son clave. La industria automotriz se beneficia especialmente de este avance, así como también los talleres especializados en cortar y dar forma a láminas metálicas delgadas con precisión. Los fabricantes de chapa metálica indican que pueden cumplir especificaciones más estrictas manteniendo los costos bajos gracias a estas mejoras en los materiales.

Las últimas herramientas de corte disponibles en el mercado, especialmente las que tienen recubrimientos de diamante o carburo, han cambiado realmente el funcionamiento del mecanizado CNC. Estas herramientas duran más y ofrecen un mejor rendimiento en comparación con las antiguas. Cuando los talleres cambian a estas herramientas recubiertas, no necesitan reemplazarlas con tanta frecuencia, lo que significa menos tiempo de inactividad para los equipos de mantenimiento. En muchas instalaciones manufactureras, los equipos de mantenimiento dedican horas a cambiar herramientas desgastadas, por lo que esta reducción tiene un gran impacto en la productividad general. Para fábricas que operan las 24 horas, este tipo de mejoras es muy significativo. Las líneas de producción continúan funcionando sin interrupciones inesperadas, y todo el proceso de mecanizado se vuelve más eficiente con el tiempo.

Los nuevos materiales y las herramientas mejoradas están marcando una diferencia real en cuanto a estabilidad térmica y resistencia al desgaste, lo que significa que las piezas mantienen su precisión durante períodos más largos y su durabilidad mejora considerablemente. Cuando las máquinas CNC trabajan con estos materiales y herramientas actualizados, tienden a operar aproximadamente un 30% más rápido, según informes del sector. Las mejoras que estamos viendo destacan lo importante que se han vuelto las innovaciones en ciencia de materiales en el mundo actual de las máquinas CNC. Gracias a estos avances científicos, los fabricantes ahora pueden superar límites anteriores tanto en prototipado rápido como en producciones a gran escala.

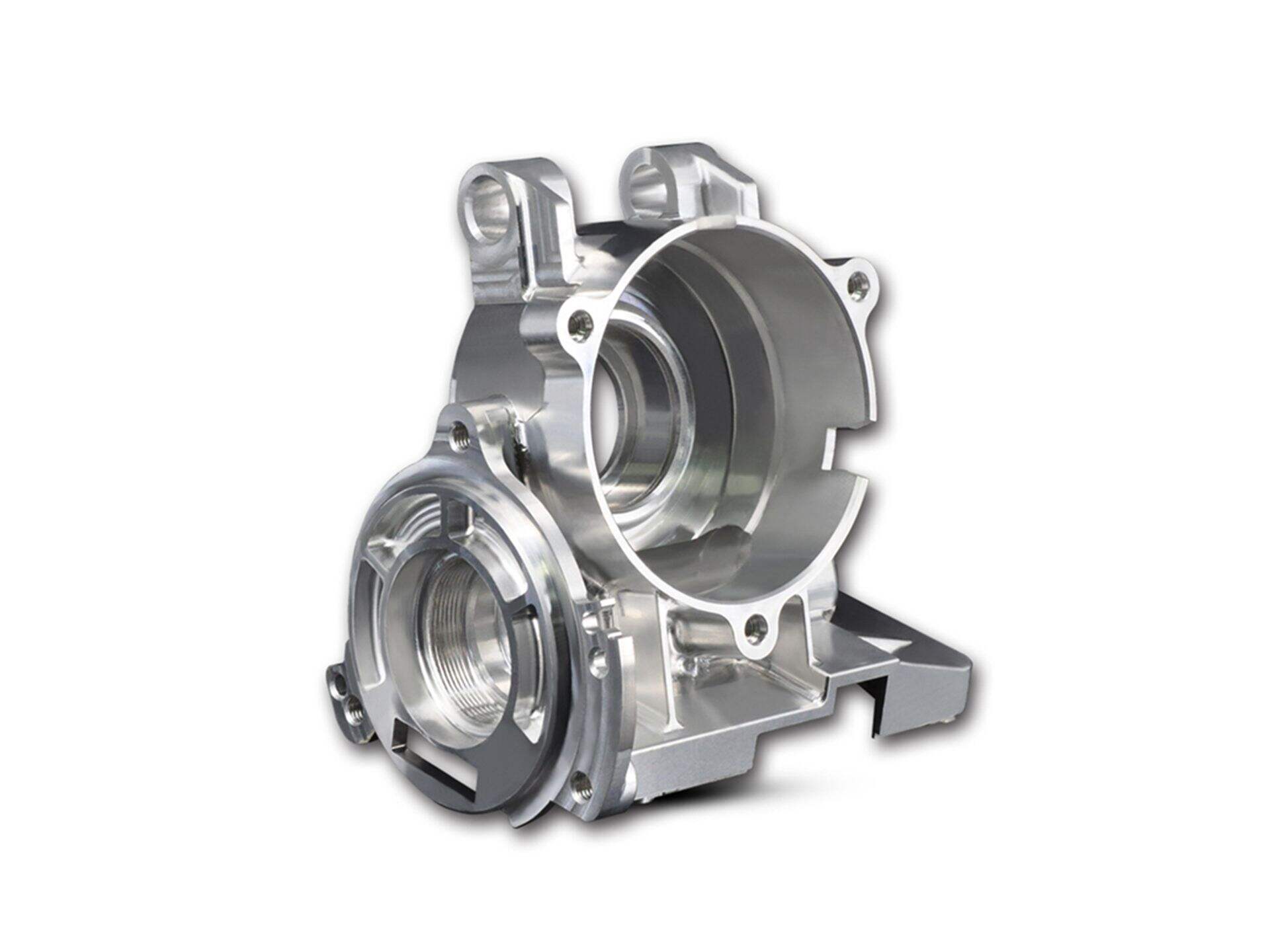

Sección de Producto: Piezas de Hardware Mecanizadas con CNC de Precisión

Las piezas fabricadas mediante mecanizado CNC que pueden personalizarse están adquiriendo una importancia creciente en múltiples industrias, ya que se adaptan a las necesidades reales de los clientes en cuanto a su funcionamiento y encaje. Lo que hace especialmente valioso al mecanizado CNC es que produce piezas con una precisión asombrosa, las cuales luego pueden adaptarse para sectores muy diversos, desde automóviles hasta aviones e incluso dispositivos electrónicos. Esta flexibilidad permite a los fabricantes crear componentes con un detalle extremo, lo que brinda a las empresas una ventaja competitiva real cuando necesitan soluciones específicas que los productos estándar simplemente no pueden ofrecer. Para talleres pequeños que buscan competir con grandes fabricantes, tener acceso a este nivel de personalización suele marcar la diferencia entre ganar contratos o perderlos frente a competidores que no pueden cumplir con dichas especificaciones.

Mantener unos estándares de fabricación de primer nivel es fundamental para garantizar que las piezas mecanizadas con CNC cumplan con todas las normativas y satisfagan las necesidades reales de los clientes. Un trabajo de calidad implica que las piezas sean duraderas y funcionen bien incluso bajo condiciones exigentes. Las máquinas CNC modernas permiten a las fábricas producir artículos consistentes que no solo aprueban las inspecciones, sino que a menudo superan los requisitos establecidos por los estándares industriales. Muchos talleres han descubierto que invertir en equipos mejores tiene como resultado una reducción de los rechazos y clientes más satisfechos a largo plazo.

Las modernas máquinas CNC manejan formas realmente complicadas y diseños detallados, por eso son ideales para prototipos rápidos y ajustes de producción con poca anticipación. La flexibilidad que ofrecen estas máquinas, combinada con su capacidad para producir piezas con una precisión extrema, significa que los componentes CNC son esenciales en industrias que avanzan a gran velocidad. Piensa en fabricantes automotrices que necesitan piezas personalizadas para motores de la noche a la mañana o talleres de chapa metálica creando carcasas especializadas para electrónica. Las empresas que utilizan tecnología CNC no solo logran mantenerse al día con órdenes cambiantes, sino que incluso se anticipan a ellas sin sacrificar las tolerancias ajustadas necesarias para trabajos serios de ingeniería. Muchos talleres reportan poder entregar trabajos en la mitad del tiempo comparado con métodos tradicionales, manteniendo intactos los controles de calidad críticos.

Piezas mecanizadas por CNC, como la Precisión en Piezas Mecanizadas por CNC , proporcionan soluciones a medida para aplicaciones industriales y comerciales. Estas piezas personalizables destacan por su precisión y durabilidad, lo que las convierte en la elección ideal para requisitos de fabricación complejos.

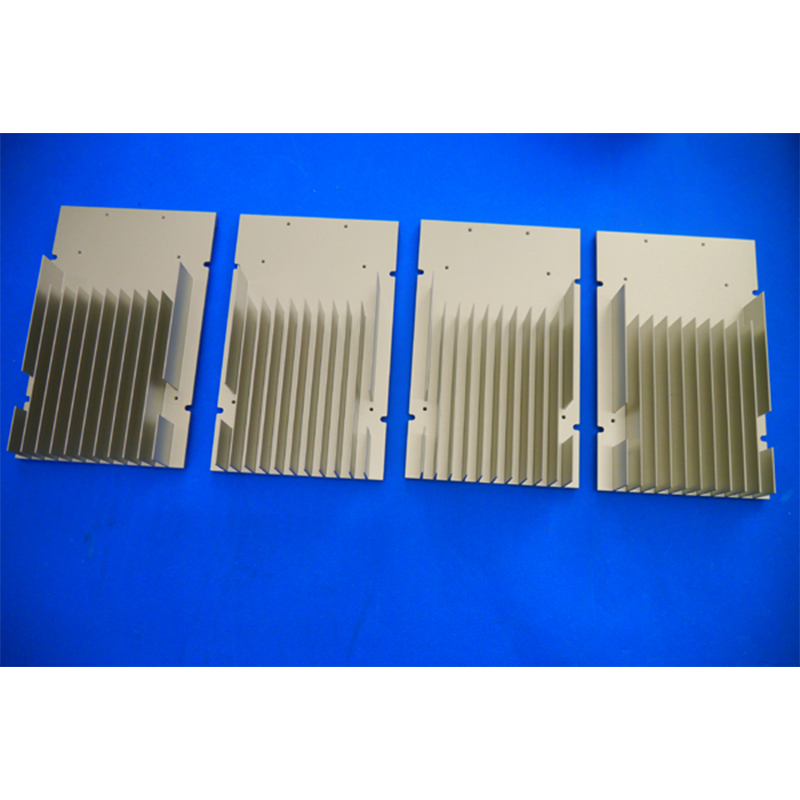

Sección de Producto: 100 Conjuntos de Disipador de Calor de Aluminio 6061 CNC de Precisión

El aluminio 6061 destaca entre los materiales para disipadores de calor mecanizados con precisión CNC gracias a sus impresionantes características mecánicas. El material ofrece una resistencia sólida y una durabilidad prolongada, lo que lo hace especialmente adecuado para disipar eficazmente el calor en sistemas de refrigeración electrónica. Cuando los componentes permanecen dentro de su rango de temperatura óptimo, todo el sistema funciona mejor y dura más antes de necesitar reemplazo o reparación. Muchos fabricantes han cambiado específicamente a esta aleación porque maneja el estrés térmico extremadamente bien, manteniendo al mismo tiempo su integridad estructural bajo condiciones exigentes.

La durabilidad de estos disipadores de calor con el tiempo es realmente importante, ya que están diseñados para transferir eficientemente el calor generado por los componentes. Cuando los fabricantes aciertan con los detalles durante la producción, esto ayuda a mantener temperaturas seguras en lugar de permitir que los componentes se sobrecalienten internamente, lo cual obviamente prolonga la vida útil de los dispositivos electrónicos antes de necesitar reemplazo. La mayoría de los diseños modernos de disipadores de calor dependen de procesos de mecanizado controlados por computadora que cortan el metal con una precisión extrema. Esto significa que terminamos con piezas que encajan exactamente donde deben ir, sin bordes ásperos que interfieran durante su instalación en diferentes tipos de equipos.

Cuando un fabricante produce alrededor de 100 unidades a la vez, esto demuestra lo escalable que puede ser el mecanizado CNC. La capacidad para manejar pedidos de distintos tamaños hace que estas máquinas funcionen bien ya sea que alguien necesite solo unos pocos prototipos o miles para producción masiva. La mayoría de los talleres descubren que ahorran dinero al comprar materiales en grandes cantidades. Los proveedores suelen ofrecer mejores precios cuando las empresas realizan pedidos más grandes, reduciendo a veces los costos de los materiales en un 15 % o más. Estos ahorros ayudan a mantener los precios de los productos competitivos sin sacrificar los estándares de calidad. Algunas empresas incluso reinvierten esos ahorros en herramientas mejores, lo cual mejora con el tiempo la calidad de las piezas terminadas.

El Futuro del Fresado CNC: Tendencias y Expectativas

Juntar la fabricación aditiva y el mecanizado tradicional CNC representa uno de esos avances revolucionarios que estamos viendo en toda la industria manufacturera actual. La combinación produce excelentes resultados en trabajos personalizados, ya que aprovecha lo mejor de cada tecnología. Las máquinas CNC realizan los cortes precisos, mientras que las impresoras 3D se encargan de las formas complejas y estructuras internas. Los fabricantes están descubriendo que esta combinación les ofrece mucha más libertad en sus procesos de producción. Lo que antes requería múltiples configuraciones o herramientas especializadas ahora puede realizarse en un solo proceso. Piezas que hubieran sido costosas hasta hace pocos años se están convirtiendo en una práctica habitual para talleres dispuestos a invertir en este enfoque dual.

La combinación de la tecnología CNC con capacidades de Internet de las Cosas está creando algo nuevo en la operación de fábricas. Cuando estos sistemas trabajan juntos, las máquinas realmente se comunican entre sí a través de la planta de producción, ajustando el flujo de trabajo según sea necesario, lo que incrementa la cantidad de producción. La información en tiempo real que fluye desde los sensores permite a los gerentes de planta detectar problemas antes de que se conviertan en asuntos mayores, ahorrando tiempo y dinero cuando el equipo se avería inesperadamente. Lo que estamos viendo ahora con máquinas CNC conectadas muestra exactamente cuán en serio los fabricantes se toman la construcción de entornos de trabajo donde las máquinas manejan más tareas por sí mismas, manteniendo aún los estándares de calidad a lo largo de todo el proceso.

Mirando hacia adelante, se espera que los fabricantes dependan más fuertemente de los datos al tomar decisiones y utilizar análisis en tiempo real para optimizar sus operaciones. Analistas del sector predicen que para mediados de la década, las empresas que adopten estas actualizaciones tecnológicas podrían experimentar un aumento de hasta el 30% en productividad en diversos sectores. Lo que realmente estamos viendo aquí es cómo las herramientas avanzadas pueden cambiar por completo el funcionamiento de talleres CNC y plantas de fabricación en todas partes. Cuando los talleres comienzan a integrar todas estas tendencias diferentes, no se trata solo de un progreso incremental, sino que representa un cambio significativo en la forma en que se realizan los negocios. Las ganancias en eficiencia se vuelven tangibles, mientras que la innovación se convierte en parte de las operaciones diarias, más que en algo abstracto o teórico.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK