Schneller Prototypenbau vs. traditioneller Prototypenbau: Eine vergleichende Analyse

Hauptunterschiede zwischen Rapid und Traditionsprototyping

Geschwindigkeit und Zeit-effizienz in der modernen Fertigung

Rapid Prototyping verschafft Unternehmen im Vergleich zu herkömmlichen Fertigungstechniken einen erheblichen Geschwindigkeitsvorteil. Der gesamte Prozess ermöglicht es Firmen, Ideen deutlich schneller zu testen, wobei funktionierende Modelle manchmal bereits innerhalb von Tagen statt nach Wochen oder sogar Monaten wie bei konventionellen Methoden bereitstehen. Viele Hersteller berichten, dass sie ihre Entwicklungszeit um etwa 30 bis sogar 50 Prozent reduzieren konnten, was ihnen dabei hilft, Produkte schneller auf den Markt zu bringen. Traditionelle Ansätze ziehen sich oft sehr lange, da sie zahlreiche Fertigungsschritte erfordern, wodurch es schwierig wird, ohne Verzögerungen schnell vom Konzept zum fertigen Produkt zu gelangen. In Branchen, in denen es besonders darauf ankommt, als Erster am Markt zu sein, ermöglicht der Einsatz von Rapid Prototyping kürzere Entwicklungszeiten und bessere Chancen, mit neuen Innovationen schneller als die Konkurrenz auf den Markt zu kommen.

Kostenaspekte: Kurzserie vs. Massenproduktion

Wie viel etwas kostet, hängt stark davon ab, wie viele Einheiten hergestellt werden müssen, wenn man schnelle Prototypenerstellung mit traditionellen Methoden vergleicht. Bei kleinen Stückzahlen, bei denen Designer häufig Änderungen vornehmen, spart der schnelle Prototypenbau eine Menge Geld. Autozulieferer beispielsweise sparen Tausende, wenn sie weniger als 100 Teile produzieren, da keine teuren Formen benötigt werden, sobald das Design angepasst wird. Sobald Unternehmen jedoch Tausende von Einheiten im Gespräch haben, wirken plötzlich traditionelle Verfahren finanziell attraktiver. Die anfänglichen Investitionskosten für Werkzeuge und Formen mögen zunächst hoch erscheinen, aber verteilt auf Zehntausende von Produkten verschwinden diese Kosten recht schnell. Deshalb setzen die meisten Fabriken auch bei steigenden Produktionsmengen über bestimmte Grenzen hinaus weiterhin auf konventionelle Methoden, trotz der ganzen Begeisterung für neuere Technologien.

Designflexibilität und geometrische Komplexität

Was Rapid Prototyping so attraktiv macht, ist die Möglichkeit, mit den unterschiedlichsten Formen und Gestaltungen zu arbeiten, was mit herkömmlichen Methoden nicht möglich wäre. Nehmen Sie beispielsweise den 3D-Druck – er kann äußerst detaillierte Bauteile zu einem Bruchteil der Kosten herstellen, die bei traditionellen Fertigungsverfahren anfallen würden. Der gesamte Prozess ist zudem nicht an feste Parameter gebunden. Designer können während der Entwicklung flexibel Anpassungen vornehmen – etwas, das bei konventionellen Ansätzen kaum möglich ist, da Änderungen oft bedeuten, von Grund auf neu beginnen zu müssen. Eine solche Freiheit ist gerade bei der Entwicklung kreativer Projekte von großer Bedeutung. Künstler und Produktentwickler können so ungezwungen neue, ausgefallene Ideen testen, ohne sich Gedanken darüber machen zu müssen, ob diese in die Grenzen der Standardfertigung passen.

Materialvielfalt in der Blechbearbeitung

Rapid Prototyping funktioniert mit allen Arten von Materialien und eröffnet viele Möglichkeiten für maßgeschneiderte Anwendungen in verschiedenen Branchen. Traditionelle Fertigungsmethoden stoßen bei Werkzeugbeschränkungen und begrenzten Materialoptionen an ihre Grenzen, während Rapid Prototyping es Herstellern ermöglicht, mit Kunststoffen, Metallen und Verbundmaterialien zu arbeiten. Branchendaten deuten darauf hin, dass diese Systeme mit etwa 50 verschiedenen Materialien umgehen können, etwas, was herkömmlichen Blechbearbeitungsbetrieben schlichtweg nicht möglich ist. Die Möglichkeit, aus so vielen Materialien auswählen zu können, macht bei der Entwicklung innovativer Produkte einen großen Unterschied. Medizinische Geräteunternehmen können beispielsweise Prototypen mit biokompatiblen Materialien testen, bevor die endgültigen Serienfertigungen stattfinden, wodurch Zeit und Kosten für spätere Überarbeitungen eingespart werden.

Vorteile und Einschränkungen jeder Methode

Vorteile des Schnellen Prototypings für die Herstellung von Automobilteilen

Bei der Fertigung von Autoteilen bietet das Rapid Prototyping reale Vorteile, wenn es vor allem auf Geschwindigkeit ankommt. Das Verfahren ermöglicht es Ingenieuren, Ideen schnell zu testen und anzupassen, ohne gleich vollständig in die Serienproduktion einsteigen zu müssen. Dadurch wird die Zeit verkürzt, die benötigt wird, um Produkte von der Zeichentafel auf den Showroom-Boden zu bringen. Viele Betriebe arbeiten mittlerweile nach dem sogenannten Just-in-Time-Prinzip, was weniger Metallabfall bedeutet und eine schnellere Reaktionszeit gewährleistet, wenn Kunden andere Anforderungen stellen. Statistiken zeigen, dass Automobilhersteller seit Einführung dieser Methoden ihre Designfehler um rund 40 % reduzieren konnten. Eine solche Verbesserung wirkt sich sowohl positiv auf die Qualitätssicherung als auch auf langfristige Kosteneinsparungen aus.

Traditionelle Stärken des Prototypierens in der Strukturintegrität

In Branchen wie der Luftfahrttechnik und dem Bauwesen spielt die traditionelle Prototypenerstellung noch immer eine entscheidende Rolle, da niemand Kompromisse bei der strukturellen Stabilität eingehen kann. Die altmodische Methode führt dazu, physische Modelle zu erstellen, die tatsächlich der Langlebigkeit und Stabilität des fertigen Produkts entsprechen. Wenn herkömmliche Prototypen rigorosen Belastungstests unterzogen werden, halten sie in der Regel besser stand als viele der schnelleren Alternativen. Forschungsergebnisse des MIT aus dem Jahr 2021 zeigten, dass traditionelle Methoden selbst unter Extrembedingungen zuverlässig blieben, was insbesondere für Komponenten wie Flugzeugteile oder Brückenbauteile von großer Bedeutung ist, bei denen ein Versagen keine Option ist.

Materialbeschränkungen bei der Prototypenentwicklung in schnellen Iterationen

Rapid Prototyping bietet definitiv eine große Flexibilität, stößt jedoch auf einige Materialgrenzen, die beeinflussen, wie stabil die Prototypen tatsächlich sind. Die Materialien, die wir typischerweise für Rapid Prototyping verwenden, halten Belastungen einfach nicht so gut stand wie Metall in herkömmlichen Prototypen. Das begrenzt deren Einsatzmöglichkeiten, sobald die Anforderungen härter werden. Industrieexperten weisen immer wieder darauf hin, wie wichtig das Verständnis dieser Materialeigenschaften ist. Designer müssen den optimalen Kompromiss zwischen kreativer Formgebung und der Gewährleistung finden, dass das Entwickelte in der realen Anwendung auch tatsächlich funktioniert.

Anforderungen an Werkzeuge und Vergleich der Arbeitskosten

Klassische Prototypenerstellung bedeutet in der Regel, von Anfang an hohe Kosten für Werkzeuge aufwenden zu müssen, was gerade kleine Unternehmen finanziell stark belastet. Auch die Personalkosten steigen in der Regel, da diese Projekte erfahrene Fachkräfte erfordern und für die ordnungsgemäße Einrichtung viel Zeit benötigen. Die schnelle Prototypenerstellung verändert diese Situation, indem sie Personalkosten reduziert, dank automatisierter Systeme, die Bauteile schneller denn je herstellen können. Die Maschinen übernehmen mehrere Aufgaben gleichzeitig, wodurch Abläufe effizienter ablaufen und weniger manuelle Arbeit erforderlich ist. Für Unternehmen, die verschiedene Designs schnell testen oder Prototypen flexibel anpassen müssen, macht dieser Ansatz beim eingesparten Aufwand und den reduzierten Kosten einen großen Unterschied.

Wahl der richtigen Prototyping-Methode

Projektumfang und Time-to-Market-Überlegungen

Die Wahl des richtigen Prototyping-Ansatzes hängt von mehreren Faktoren ab, einschließlich des Projektumfangs und der tatsächlichen Dringlichkeit. Große Projekte profitieren in der Regel von traditionellen Methoden, da sie länger andauern und detaillierte Schritte beinhalten, die sicherstellen, dass Bauteile auch bei intensiver Nutzung über die Zeit belastbar sind. Unternehmen, die hingegen unter Zeitdruck arbeiten, greifen stattdessen meist auf schnelles Prototyping zurück. Insbesondere Start-ups schätzen diesen Ansatz, um mit den aktuellen Kundenwünschen Schritt halten zu können. Branchendaten zeigen, dass Teams unter Druck oft bessere Ergebnisse mit schnellen Prototyping-Optionen erzielen, da diese während der Entwicklung schnelle Anpassungen ermöglichen und gleichzeitig dafür sorgen, dass Produkte schneller auf den Markt kommen, ohne die Qualitätsstandards aus den Augen zu verlieren.

Branchenspezifische Anwendungen: Luft- und Raumfahrt im Vergleich zu Konsumgütern

Verschiedene Branchen gehen das Prototyping auf völlig unterschiedliche Weisen an, da sie sehr unterschiedliche Ziele und Standards verfolgen. Die Luftfahrtbranche beispielsweise schwört weiterhin auf traditionelle Prototyping-Methoden, da diese die strengen Sicherheitsvorschriften und strukturellen Anforderungen erfüllen, die sonst niemanden interessieren. Diese Prototypen müssen zahlreiche harte Tests bestehen, bevor überhaupt daran gedacht wird, sie in Betrieb zu nehmen. Im Gegensatz dazu lieben Hersteller von Konsumgütern schnelle Prototyping-Techniken, die es ermöglichen, Designs basierend auf den tatsächlichen Kundenwünschen anzupassen, statt auf dem, was Ingenieure für richtig halten. Marktforschungsunternehmen analysieren, wie diese unterschiedlichen Herangehensweisen die Produktentwicklungsprozesse in verschiedenen Branchen beeinflussen. Am Ende entscheidet jedes Unternehmen für sich, ob es lieber langsame, aber sichere Methoden oder schnelle und flexible Ansätze wählt – abhängig davon, was am wichtigsten ist: Sicherheit zuerst oder die Produkte möglichst schnell auf den Markt zu bringen.

Kostennutzenanalyse für individuelle Maschinenbedarfe

Es ist sehr wichtig zu wissen, wie viel verschiedene Prototyp-Ansätze tatsächlich kosten, wenn man Geld in Projekten sinnvoll ausgeben möchte. Eine fundierte Entscheidung darüber, welcher Ansatz finanziell am besten funktioniert, hängt vor allem davon ab, wie viele Einheiten hergestellt werden müssen und wie komplex das Design ist. Bei kleineren Stückzahlen ist Rapid Prototyping in der Regel kosteneffizienter, was erklärt, warum viele Unternehmen diesen Weg für Einzelstücke oder limitierte Auflagen bevorzugen. Bei großen Serienfertigungen hingegen sind traditionelle Methoden aus Kostensicht meist sinnvoller. Die Zahlen bestätigen dies auch – Unternehmen, die sich Zeit nehmen, um verschiedene Optionen zu vergleichen, sparen oft rund 25–30 % ihrer Prototyp-Kosten. Eine solche Ersparnis macht gerade in wettbewerbsintensiven Märkten, in denen jeder Cent zählt, einen großen Unterschied.

Erweiterte CNC-Lösungen für Prototyping-Anforderungen

Hochwertige CNC-Fräserstellung für Messing-Mechanikteile

Wenn es darum geht, wirklich präzise Messingteile für mechanische Anwendungen herzustellen, ist die CNC-Bearbeitung einfach unschlagbar, insbesondere wenn äußerst enge Toleranzen benötigt werden. Die Technologie hinter diesem Fertigungsverfahren bringt einige klare Vorteile mit sich. Die Fertigung der Bauteile erfolgt schneller, da zwischen den einzelnen Schritten weniger Wartezeiten entstehen, und die Gesamtproduktionskosten bleiben im Vergleich zu anderen Verfahren in der Regel niedriger. Deshalb greifen viele Betriebe bei der Erstellung von Prototypen neuer mechanischer Konstruktionen zunächst auf CNC-Maschinen zurück. Wenn man betrachtet, was derzeit in der Industrie passiert, wechseln immer mehr Hersteller zu CNC-Verfahren. Warum? Weil diese Maschinen Ingenieuren ermöglichen, Komponenten zu entwickeln, die in der Anwendung länger halten. Die präzise Kontrolle über jeden Aspekt des Schneidprozesses bedeutet weniger Fehler und eine bessere Leistung der fertigen Produkte in verschiedenen industriellen Bereichen.

Fünf-Achsige Individuelle Fertigung für Komplexe Automobilteile

Fünf-Achsen-Bearbeitung mit maßgeschneiderten Lösungen gibt Herstellern enorme Freiheit bei der Fertigung komplexer Formen und detaillierter Geometrien, wie sie für moderne Autoersatzteile benötigt werden. Der echte Vorteil liegt darin, die Anzahl der erforderlichen Aufstellungen während der Produktion zu reduzieren, wodurch Zeit gespart und Prototypen deutlich präziser werden. Praxisnahe Zahlen aus Automobilwerken zeigen, warum sich Betriebe immer wieder für Fünf-Achsen-Verfahren bei hochwertigen Prototypen von Autoersatzteilen entscheiden. Es hat sich mittlerweile als Standardverfahren in der Industrie etabliert, überall dort, wo Präzision gefragt ist, die über die Möglichkeiten herkömmlicher Methoden hinausgeht.

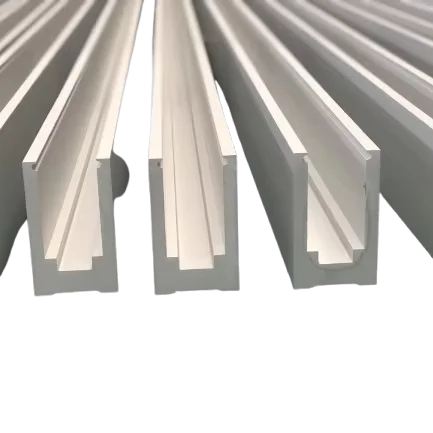

Präzisions-Aluminiumlegierungs-Extrusions-Zubehör

Aluminiumlegierungen durch Strangpressen bieten eine starke, aber leichte Option, die sich besonders gut für die Prototypenerstellung in Branchen wie Luftfahrt und Automobilbau eignet. Das Verfahren liefert meist eine recht gute Genauigkeit, sodass die Bauteile bei gleichbleibender Stabilität möglichst leicht bleiben. In der Praxis setzen viele Flugzeughersteller auf Aluminiumstrangpressprofile, da sie Preis und Leistung optimal miteinander vereinen. Flügelkomponenten und Rumpfsegmente greifen beispielsweise häufig auf diese Methode zurück, da sie Kosten spart, ohne Sicherheitsstandards zu vernachlässigen.

Mini CNC-Teile für die Prototyping von Medizingeräten

Mini-CNC-Maschinen sind heutzutage in der Medizintechnik fast schon unverzichtbar geworden, insbesondere wenn es darum geht, kleine Bauteile mit komplexen Details herzustellen. Diese kompakten Maschinen können praktisch alle Arten von komplizierten Formen verarbeiten, wodurch medizinische Produkte tatsächlich den strengen Branchenstandards entsprechen, die sie erfüllen müssen. Medizinische Aufsichtsbehörden betonen immer wieder die Bedeutung von Präzision bei der Prototypenentwicklung, und immer mehr Krankenhäuser und Kliniken setzen sich dafür ein, Mini-CNC-Technologie verstärkt in ihre Produktionslinien zu integrieren.

Dreherei-Dienstleistungen für Aluminiumlegierungen mit hohen Toleranzen

Dreherei-Dienstleistungen bieten hohe Toleranzen, die für präzise Komponenten in Sektoren wie Luft- und Raumfahrt sowie Automobilbau entscheidend sind. Diese Fähigkeit, exakte Durchmesser und Oberflächenfinish effizient zu gewährleisten, erfüllt kritische Projektspezifikationen. Branchenbefragungen zeigen, dass Hochgenauigkeitsdrehen immer mehr zur Herstellung von Komponenten bevorzugt wird, die Präzision in Maßen und Qualität erfordern.

Zukünftige Trends in der Prototypentechnologie

Integration in die intelligente Fertigung (Industrie 4.0)

Die Kombination von Rapid Prototyping mit intelligenter Fertigung unter Industrie 4.0 verändert, wie Fabriken heute funktionieren. Wenn Hersteller Echtzeit-Datenerfassung mit tatsächlichen Prototypentests verbinden, reduzieren sie die verlorene Zeit während der Produktentwicklungszyklen. Intelligente Technik sammelt keine Daten mehr nur passiv an, sondern hilft tatsächlich dabei, Designs dynamisch anzupassen, basierend darauf, was in der Praxis am besten funktioniert. Für Betriebe, die Produktionslinien betreiben, bedeutet dies, schneller Feedback zu erhalten, sodass Änderungen rascher umgesetzt werden können, statt Wochen zwischen Testläufen zu warten. Einige Studien deuten darauf hin, dass Unternehmen, die diese intelligenten Ansätze nutzen, eine Steigerung ihrer Produktion um bis zu 20 Prozent verzeichnen, wobei dies jedoch eine angemessene Einrichtung und Schulung über alle Abteilungen hinweg voraussetzt. Der echte Mehrwert liegt in kürzeren Lieferzeiten und besseren Produkten, die schneller in den Handel gelangen.

Nachhaltige Materialien in Rapid Prototyping Dienstleistungen

Nachhaltigkeit ist in der Produktentwicklung in letzter Zeit zu einer großen Sache geworden, weshalb viele Unternehmen auf umweltfreundlichere Materialien für ihre Prototypen zurückgreifen. Praktisch bedeutet dies, dass Designer zunehmend mit Materialien wie recycelten Kunststoffen und pflanzlichen Verbindungen arbeiten, anstelle der traditionellen Alternativen. Diese Alternativen reduzieren Abfall und Umweltverschmutzung und sind dennoch leistungsfähig genug für Testzwecke. Viele Unternehmen betrachten dies als eine Möglichkeit, die Kriterien auf den internationalen Nachhaltigkeitsberichten zu erfüllen, zu deren Einreichung sie unter Druck stehen. Laut Branchendaten gibt es tatsächlich eine starke Dynamik hinter diesen ökologischen Materialien. Einige Analysten prognostizieren ein Wachstum von etwa 30 Prozent bei der Nutzung innerhalb der nächsten fünf Jahre. Abgesehen davon, dass dies gut für den Planeten ist, ergibt diese Herangehensweise auch aus Marketingperspektive Sinn, da Verbraucher heute zunehmend Wert darauf legen, woher Produkte kommen und wie sie hergestellt werden.

Hybride Ansätze, die beide Methoden kombinieren

Die Kombination von schneller Prototypenerstellung mit älteren, etablierteren Methoden wird für Hersteller immer wichtiger, die bessere Ergebnisse erzielen möchten, ohne die Qualität zu vernachlässigen. Wenn Unternehmen diese Ansätze miteinander kombinieren, profitieren sie von der Geschwindigkeit moderner Techniken, bewahren gleichzeitig aber die Zuverlässigkeit traditioneller Fertigungsverfahren. Stellen Sie es sich so vor: Produkte können schnell getestet und optimiert werden und sind dennoch robust genug, um auch unter realen Bedingungen zu bestehen. Viele Experten haben festgestellt, dass dieser hybride Ansatz Zeit und Kosten in der Produktion spart. Für Unternehmen, die ihre Abläufe optimieren möchten, ist dieses Gleichgewicht zwischen traditionellem Handwerk und modernster Technologie sowohl wirtschaftlich als auch praktisch sinnvoll.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK