Innovationen im CNC-Fräsen für komplexe Geometrien

Verstehen von Innovationen im CNC-Fräsen für komplexe Geometrien

Die CNC-Bearbeitung hat die Herangehensweise an die Fertigung wirklich verändert, weg von den alten manuellen Methoden hin zu etwas deutlich Automatischerem. In den späten 40er- und frühen 50er-Jahren wurden erste Versuche zur Automatisierung unternommen, aber richtig Fahrt nahm die Entwicklung erst auf, als CAD- und CAM-Systeme in den 60er- und 70er-Jahren auf den Plan traten. Diese Computersysteme verschafften den Mechanikern eine wesentlich bessere Kontrolle über ihre Werkzeuge und eröffneten Möglichkeiten, Teile mit äußerst detaillierten Formen herzustellen, die zuvor einfach nicht möglich waren. Stellen Sie sich vor: Hersteller konnten nun Bauteile mit Untergraten, inneren Kanälen und anderen komplexen Strukturen produzieren, für die früher Wochen oder sogar Monate per Handarbeit benötigt worden wären. Danach folgten neuere Technologien wie Laserschneiden und 3D-Druck, die die CNC-Bearbeitung noch weiter vorantrieben und es ermöglichten, mit Materialien zu arbeiten, die zuvor nicht zugänglich waren, und dabei dennoch die erforderliche Präzision für aerospace- oder medizintechnische Komponenten aufrechtzuerhalten.

Robotik, IoT-Systeme und maschinelles Lernen verwandeln die Welt der CNC-Bearbeitung bereits heute und ermöglichen es Werkstätten, schneller zu arbeiten und gleichzeitig bessere Bauteile zu produzieren. Wenn Roboter repetitive Aufgaben auf der Werkfläche übernehmen, steigen die Produktionsgeschwindigkeiten und Fehler reduzieren sich erheblich. Automatisierte Ladesysteme können beispielsweise rund um die Uhr ohne Ermüdung arbeiten. Auch das Internet der Dinge (IoT) bringt zahlreiche Vorteile mit sich. Sensoren in den Maschinen übermitteln Echtzeitinformationen, sodass Techniker genau wissen, wann ein Bauteil voraussichtlich ausfallen könnte, noch bevor es tatsächlich zu einem Ausfall kommt. Das maschinelle Lernen ist jedoch wahrscheinlich die spannendste Entwicklung. Diese intelligenten Algorithmen analysieren riesige Datenmengen aus vergangenen Aufträgen und ermitteln Möglichkeiten, die Parameter für jedes neue Bauteil anzupassen und im Laufe der Zeit immer präziser zu werden. Einige Fabriken berichten, dass ihre Gesamtproduktivität seit der Einführung dieser Technologien um fast 30 % gestiegen ist. Kein Wunder also, dass viele Hersteller versuchen, diese Tools so schnell wie möglich in ihre täglichen Abläufe zu integrieren.

Vorteile der Multi-Achsen-CNC-Fertigung

Die Mehrachsen-CNC-Bearbeitung bietet echte Vorteile, wenn es darum geht, Dinge richtig zu machen und Zeit zu sparen, insbesondere bei komplizierten Formen, die auf andere Weise schwer herzustellen wären. Das, was diese Maschinen so gut darin macht, komplexe Designs zu verarbeiten, ist ihre Fähigkeit, während desselben Arbeitsgangs aus verschiedenen Winkeln zu arbeiten. Das bedeutet, dass Hersteller eine deutlich bessere Genauigkeit bei ihren Produkten erreichen können. Auch die Zahlen belegen dies: Viele Betriebe berichten, dass die Produktionszeit im Vergleich zu älteren Verfahren um rund 60 % reduziert werden konnte, und zudem entstehen auf dem Weg deutlich weniger Fehler. Für Branchen, in denen bereits geringste Toleranzen eine große Rolle spielen, wie etwa bei der Fertigung von Motorenteilen oder der präzisen Metallblechverarbeitung für Bauprojekte, macht diese Art von Kontrolle den entscheidenden Unterschied zwischen Erfolg und kostspieligen Nacharbeiten.

Die Mehrachsenfunktionen moderner CNC-Systeme sorgen auf der Werksebene für deutlich mehr Effizienz, da sie den Wechsel zwischen verschiedenen Maschineneinstellungen reduzieren. Was bedeutet das in der Praxis? Weniger Stillstandszeiten führen dazu, dass Arbeiter weniger Zeit damit verbringen müssen, Werkstücke neu zu positionieren und Werkzeuge anzupassen. Werkstattbesitzer berichten, dass beim Vergleich traditioneller 2- oder 3-Achsen-Maschinen mit ihren Mehrachsen-Gegenstücken der Unterschied bei der Anzahl der benötigten Einstellungen bis zu 40 % betragen kann. Einige Betriebe geben an, Aufträge bereits Wochen vor dem geplanten Termin abschließen zu können, dank dieser Reduzierungen. Angesichts immer komplexer werdender Produktentwürfe und Kunden, die Prototypen schneller denn je verlangen, stellen Hersteller fest, dass sich die Investition in Mehrachsen-Technologie sowohl in finanzieller Hinsicht als auch bei den Lieferzeiten lohnt.

Integration von KI und Automatisierung in die CNC-Fräserstellung

Die Kombination aus KI und Automatisierung in der CNC-Bearbeitung verändert die Art und Weise, wie Fabriken arbeiten, vor allem, weil dadurch die Maschinen länger laufen und Abläufe effizienter gestaltet werden. Intelligente Algorithmen können vorhersagen, wann etwas schief laufen könnte, noch bevor es tatsächlich passiert. Sie analysieren Echtzeitdaten der Anlagen und erkennen Probleme bereits in einem frühen Stadium. Das bedeutet weniger unerwartete Ausfälle und eine zuverlässigere Produktion. Viele Betriebe, die diese KI-Werkzeuge eingeführt haben, berichten von einer deutlich konsistenteren Verfügbarkeit ihrer Maschinen, was dazu beiträgt, Produktionspläne regelmäßig einzuhalten, ohne jene ärgerlichen Unterbrechungen. Was wir heute beobachten, passt genau in das, was unter dem Begriff Industrie 4.0 bekannt ist. Fabriken entwickeln sich zu intelligenten Produktionsstätten, bei denen alles über Netzwerke aus Sensoren und Computern miteinander kommuniziert, wodurch die gesamten Fertigungsprozesse schneller und effizienter ablaufen.

Neben KI-Entwicklungen hat die Automatisierung von CNC-Prozessen mit Roboterarmen und automatischen Werkzeugwechseln die tägliche Arbeitsweise von Betrieben vollständig verändert. Der Hauptvorteil? Kürzere Produktionszyklen und Maschinen, die ohne ständige Überwachung laufen können. Ein Blick auf tatsächliche Daten von der Produktionsfläche aus verschiedenen Fertigungsumgebungen zeigt etwas Interessantes: Fabriken, die automatisierte CNC-Systeme einsetzen, reduzieren ihre Zykluszeiten in der Regel um etwa 30 %. Warum? Weil diese neuen Technologien Geschwindigkeit und Präzision bieten, die manuellen Bediener einfach nicht erreichen können. Welche Bedeutung hat dies für Unternehmer? Definitiv geringere Personalkosten, aber es gibt auch eine andere Seite. Wenn Maschinen schneller und besser arbeiten, können Unternehmen mehr Güter produzieren und dabei die Qualitätsstandards aufrechterhalten. Dies verschafft ihnen einen echten Wettbewerbsvorteil auf dem heutigen Markt, bei dem Kunden präzise Produkte zu angemessenen Preisen und schneller Lieferung verlangen.

Materialfortschritte in der CNC-Fertigung

Hochleistungsverbundwerkstoffe wie Carbonfaser und verschiedene Aluminiumlegierungen haben die CNC-Bearbeitungsprozesse wirklich revolutioniert. Das Besondere an diesen Materialien ist ihre Kombination aus Leichtigkeit und gleichzeitig außergewöhnlicher Stärke, was erklärt, warum sie in Branchen wie Automobil- und Luftfahrt überall zum Einsatz kommen. Immer mehr Betriebe arbeiten mittlerweile mit diesen fortschrittlichen Materialien, da sie dazu beitragen, den Kraftstoffverbrauch zu reduzieren und die Leistungskennzahlen zu verbessern, ohne die strukturellen Eigenschaften der hergestellten Bauteile zu beeinträchtigen. Aluminiumlegierungen sind hier ein gutes Beispiel: Viele Automobilhersteller setzen stark auf diese Materialien für Motordelen und Ophängungsteile, da sie hohen Belastungen standhalten können und dennoch das Fahrzeuggewicht deutlich geringer ist als bei herkömmlichen Stahloptionen.

Nachhaltigkeit gewinnt bei der Auswahl von Materialien für CNC-Bearbeitungsarbeiten immer mehr an Bedeutung. Wir stellen fest, dass immer mehr Betriebe auf biologisch abbaubare Alternativen umsteigen und Recycling-Programme starten. Dieser Wandel resultiert aus strengeren Umweltgesetzen sowie aus dem wachsenden Kundenbedürfnis nach umweltfreundlicheren Produkten. Viele CNC-Betriebe haben bereits Recycling-Prozesse eingeführt und verwenden mittlerweile Materialien mit geringerer Kohlenstoffbilanz, um die globalen Nachhaltigkeitsziele zu erreichen. Es gibt tatsächlich Erfolgsgeschichten. Einige Hersteller berichten davon, ihren Abfall reduziert und gleichzeitig die Effizienz ihrer Fertigungsprozesse verbessert zu haben. Dies zeigt, dass Umweltfreundlichkeit nicht auf Kosten von Qualität oder Produktivität gehen muss – auch bei präzisen Blechverarbeitungsarbeiten.

Anwendungen der CNC-Fräserung in verschiedenen Industrien

In der Luftfahrtindustrie ist die CNC-Bearbeitung äußerst wichtig, da sie Komponenten herstellt, die äußerst präzise und zuverlässig sein müssen. Wir alle kennen die strengen Sicherheitsstandards in der Luftfahrt – denken Sie nur daran, wie bereits kleinste Fehler erhebliche Probleme verursachen können. Deshalb verlassen sich Hersteller so stark auf CNC-Maschinen. Diese Maschinen liefern zuverlässig immer wieder dieselben Ergebnisse, was unbedingt erforderlich ist, um jene komplexen Teile herzustellen, die Flugzeuge sicher und effizient betreiben können. Die Mehrachsen-Bearbeitung hat die Möglichkeiten völlig neu definiert. Da Bewegungen gleichzeitig entlang mehrerer Achsen möglich sind, können Ingenieure heute äußerst komplexe Formen fertigen, die früher unmöglich gewesen wären, und dabei den strengen Vorgaben internationaler Luftfahrtbehörden gerecht werden.

Präzisionsbearbeitung spielt eine wirklich wichtige Rolle bei der Herstellung hochwertiger medizinischer Geräte und Implantate im Gesundheitswesen. Dank verbesserter CNC-Technik können Hersteller heute Bauteile fertigen, die im menschlichen Körper besser funktionieren und keine unerwünschten Reaktionen auslösen. CNC-Maschinen sind hervorragend geeignet, um Komponenten mit äußerst genauen Maßen herzustellen – eine Voraussetzung, die Behörden wie die FDA stellen, bevor sie neue medizinische Geräte für den Markt freigeben. Die richtige Umsetzung dieser feinen Details macht bei Prüfungen einen großen Unterschied und sorgt dafür, dass die Implantate nach der Einsetzung länger halten. Ärzte berichten von weniger Komplikationen bei Operationen mit präzise gefertigten Instrumenten, was bedeutet, dass Patienten schneller genesen und zukünftige Risiken geringer sind.

Ausgewählte CNC-Fräserzeugnisse

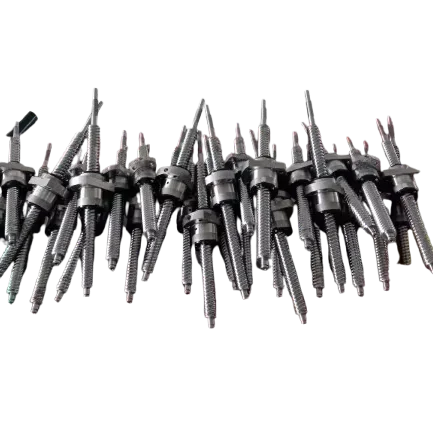

Beim Betrachten der Funktionsweise von CNC-Bearbeitungsteilen in Hochleistungsindustrien spielen Präzision und Anpassbarkeit eine entscheidende Rolle. Nehmen wir beispielsweise maßgefertigte CNC-gefertigte Fünf-Achsen-Drehteile aus rostfreiem Stahl für mechanische Bauteile und Zubehör – diese bieten außergewöhnliche Detailgenauigkeit und individuelle Spezifikationen. Wir finden solche Komponenten überall dort, wo es auf höchste Genauigkeit ankommt, beispielsweise in der Flugzeugfertigung, der Herstellung von chirurgischen Geräten oder auf Automobil-Montagelinien. Das Besondere an diesen Teilen ist ihre Fähigkeit, komplexe Formen und verfeinerte Designs zu bewältigen, ohne Kompromisse bei der Qualität einzugehen. Aus diesem Grund greifen viele Hersteller aus verschiedenen Branchen immer wieder auf CNC-Lösungen zurück, sobald sie Teile benötigen, die auch unter Druck oder bei kritischen Operationen nicht versagen.

Bei der Auswahl von Komponenten für Maschinenoperationen spielen Qualität und Zuverlässigkeit die größte Rolle. Originalteile aus Fabrikfertigung, hergestellt durch CNC-Bearbeitungsverfahren wie Drehen, Fräsen und die Fertigung von Edelstahlnuten, sorgen dafür, dass Maschinen über einen langen Zeitraum hinweg ordnungsgemäß funktionieren. Wenn Hersteller bei Originalersatzteilen bleiben, gewährleisten sie die Einhaltung wichtiger Leistungsstandards, für die die Geräte konzipiert wurden. Diese Konsistenz schafft Vertrauen in verschiedenen Industrieanwendungen, bei denen Ausfälle einfach keine Option sind. Diese Originalteile spielen eine entscheidende Rolle in der Fertigung, Luftfahrt und anderen Schwerindustrien, bei denen Maschinen Tag für Tag zuverlässig funktionieren müssen, ohne auszufallen.

Gewindeteile spielen eine große Rolle, wenn es darum geht, die Zusammenarbeit von mechanischen und elektronischen Baugruppen zu verbessern, außerdem machen sie das Zusammenbauen viel schneller. Nehmen wir zum Beispiel jene kundenspezifischen CNC-gefertigten Edelstahl-Gewindeteile, über die wir kürzlich gesprochen haben. Diese kleinen Komponenten passen sich nahtlos in die verschiedensten Systeme ein, ohne Probleme zu verursachen. Was macht sie so nützlich? Hersteller entwickeln sie mit konkreten Anwendungen im Blick. Vom Automobilbau bis hin zu medizinischen Geräten – diese Gewindeteile funktionieren Tag für Tag zuverlässig. Deshalb verlassen sich viele Branchen auf sie als Grundbausteine, um präzise Ausrüstung zu schaffen, die auch wirklich das tut, wofür sie gedacht ist.

Messingteile werden in vielen mechanischen Anwendungen bevorzugt, da sie sich gut bearbeiten lassen und nicht leicht korrodieren. Diese CNC-gefertigten Messingkomponenten funktionieren hervorragend in Drehtisch- und Fünf-Achsen-Systemen, wodurch sie ideal sind, wenn etwas lange halten und zuverlässig funktionieren muss. Interessant ist dabei, wie anpassungsfähig Messing während komplexer Bearbeitungsvorgänge tatsächlich ist. Diese Vielseitigkeit erklärt, warum so viele verschiedene Branchen auf Messingkomponenten vertrauen, die selbst harten Arbeitsbedingungen standhalten, ohne auszufallen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK