Verschiedene Arten der CNC-Bearbeitung und ihre Anwendungen

Verstehen von CNC-Bearbeitung: Definition und Grundlagen

CNC-Bearbeitung, was für Computerized Numerical Control steht, funktioniert im Grunde so, dass Computer den Maschinen sagen, was sie tun sollen, damit sie äußerst präzise Bauteile basierend auf Entwürfen herstellen können. Was diese Methode besonders macht, ist die Art und Weise, wie Schritt für Schritt Material von der Rohform abgetragen wird, bis am Ende genau das übrig bleibt, was zuvor am Bildschirm gezeichnet wurde. Stellen Sie sich das vor wie das Verwandeln von Computerdateien in reale Objekte, die direkt auf der Werkbank liegen. Ein großer Vorteil? Es entstehen äußerst detailreiche Bauteile, die entweder unverhältnismäßig lange gedauert hätten oder schlichtweg nicht möglich wären, wenn jemand all diese Schnitte manuell ausführen würde. Schauen Sie sich irgendeinen Flugzeughersteller oder Automobilfabrik an – überall kommt CNC-Technik zum Einsatz, weil nichts anderes in puncto Toleranzen mithalten kann. Selbst Krankenhäuser sind auf diese Maschinen angewiesen, um chirurgische Instrumente herzustellen, bei denen bereits kleinste Fehler lebensbedrohliche Situationen bedeuten könnten.

CNC-Technologie begann bereits in den 40er und 50er Jahren Gestalt anzunehmen, als Ingenieure anfingen, mit numerisch gesteuerten Maschinen zu experimentieren, die damals bereits die altmodischen Lochstreifensysteme für die Programmierung verwendeten. Als Computer auf den Plan traten, veränderte sich für diese Maschinen beinahe über Nacht alles. Was einst manuelle Arbeit war, verwandelte sich plötzlich in etwas deutlich Automatischeres. Die Verbesserungen betrafen übrigens nicht nur die Genauigkeit – sie veränderten komplett, wie Fabriken funktionierten. Menschliche Fehler nahmen dramatisch ab, während die Produktionsgeschwindigkeiten rapide stiegen. Schneller Vorlauf bis heute: CNC-Bearbeitung ist inzwischen in unzähligen Branchen absolut unverzichtbar geworden. Hersteller finden täglich neue Wege, diese Technologie weiterzuentwickeln und Dinge möglich zu machen, an denen wir noch vor Kurzem nicht einmal zu denken wagten – und das ist mittlerweile einfach ein ganz normaler Dienstag auf der Werkhallebene.

Kernkomponenten von CNC-Maschinen

Um wirklich zu verstehen, wie CNC-Maschinen funktionieren, ist es ziemlich wichtig zu wissen, was sie innerlich antreibt, besonders wenn es um die Fertigungseffizienz geht. Im Zentrum jeder CNC-Anlage befindet sich die Maschinensteuereinheit, kurz MCU. Stellen Sie sich diesen Teil als das Gehirn hinter all diesen komplexen Bewegungen vor. Wenn Programmierer Code wie G-Code oder M-Code eingeben, verarbeitet die MCU diese Informationen und wandelt sie in präzise Steuerbefehle um, die den verschiedenen Komponenten sagen, wohin sie sich bewegen sollen. Ohne diesen Übersetzungsprozess wäre die Art von Präzision, die in der modernen Fertigung erforderlich ist, nicht möglich. Doch die MCU übernimmt noch weitere Aufgaben. Kühlsysteme müssen zu bestimmten Zeitpunkten während der Schneidvorgänge aktiviert werden, und die Spindel muss mit genau der richtigen Drehzahl laufen. Solche Details sind keineswegs unwichtig – sie sind vielmehr entscheidend dafür, dass der gesamte Maschinenzyklus reibungslos abläuft.

CNC-Maschinen sind auf verschiedene Eingabegeräte angewiesen, um Designs und Befehle in das System einzuspeisen. Gängige Optionen reichen von standardmäßigen Tastaturen und Computer-Mäusen bis hin zu ausgeklügelten Touchscreen-Oberflächen, die viele moderne Betriebe mittlerweile nutzen. Wenn Bediener über diese Systeme Daten eingeben, geben sie im Grunde direkte Anweisungen an die Steuereinheit der Maschine weiter, damit diese genau weiß, was zu tun ist. Dabei kommt es sehr darauf an, alles richtig zu machen, denn bereits kleine Fehler können ganze Produktionsläufe stören. Deshalb investieren die meisten Hersteller Zeit in die sorgfältige Schulung des Personals für die spezifischen Gerätebedienungen, da eine präzise Dateneingabe den entscheidenden Unterschied zwischen einem erfolgreichen Arbeitsablauf und kostspieligen Nacharbeiten darstellt.

In CNC-Maschinen übernimmt das Antriebssystem alle sich tatsächlich bewegenden Teile, also im Grunde das, was das Schneidwerkzeug seine Aufgabe erledigen lässt. Motoren und die Kugelumlaufsätze arbeiten zusammen, um das Werkzeug während des Betriebs entlang vordefinierter Bahnen zu bewegen. Wenn es um Präzision geht, spielen Rückmeldesysteme zusammen mit dem Antriebssystem eine entscheidende Rolle. Diese Rückmelde-systeme überwachen die exakte Position des Werkzeugs und erfassen verschiedene Betriebsparameter, um diese Informationen anschließend an die Hauptsteuereinheit zurückzusenden. Der kontinuierliche Datenfluss erlaubt der Steuereinheit, Anpassungen vorzunehmen, sodass die Schnitte auch bei komplexesten Designs stets genau bleiben. All diese Elemente zusammengenommen ergeben eine koordinierte Anordnung, die den Kern der täglichen Funktionsweise von CNC-Maschinen bildet.

Arten der CNC-Bearbeitung: Ein Überblick

Im Bereich der CNC-Bearbeitung gibt es eine breite Palette an Geräten, die für unterschiedliche Aufgaben entwickelt wurden und jeweils eine hohe Genauigkeit anstreben. CNC-Fräsmaschinen sind beispielsweise äußerst vielseitige Werkzeuge, die durch den Einsatz rotierender Fräswerkzeuge verschiedenste Materialien in präzise Form bringen können. Ihre besondere Stärke liegt darin, sowohl einfache Konturen als auch komplexe Bauteile bearbeiten zu können, was erklärt, warum Hersteller in Branchen wie der Luftfahrtproduktion und der Automobilindustrie stark auf sie vertrauen, wenn es besonders auf Genauigkeit ankommt. Dank mehrerer gleichzeitig agierender Achsen können diese Maschinen hochdetaillierte Komponenten fertigen und dabei deutlich weniger Material verschwenden als herkömmliche Verfahren.

CNC-Drehmaschinen fertigen im Grunde runde Bauteile, indem sie das Material drehen, während Schneidwerkzeuge es auf exakte Maße und glatte Oberflächen bearbeiten. Diese Maschinen sind besonders gut darin, Dinge wie Antriebswellen und Lagergehäuse herzustellen, die überall in Autos und Flugzeugen zum Einsatz kommen. Ihre Vielseitigkeit liegt an der Fähigkeit, sowohl in vertikaler als auch in horizontaler Montageposition arbeiten zu können, je nachdem, was bearbeitet werden muss. Werkstätten wechseln die Ausrichtung oft je nach Bauteilgröße und Komplexität, was Herstellern Flexibilität bei unterschiedlichen Produktionsläufen bietet.

Beim Arbeiten mit Materialien wie Holz, Kunststoff oder Verbundplatten bieten CNC-Fräser und Laserschneider wirklich gute Optionen. Beide Maschinentypen können komplexe Formen und detaillierte Schnitte bewältigen, ohne viel Zeit zu verschwenden. Die Fräser selbst sind für dreidimensionale Arbeiten konzipiert, weshalb sie besonders häufig in Betrieben zum Einsatz kommen, die beispielsweise Möbel mit aufwendigen Schnitzereien herstellen. Laserschneider verfolgen hingegen einen anderen Ansatz, indem sie gebündelte Lichtstrahlen verwenden, um Materialien sauber zu durchtrennen. Sie sind ideal für Dinge wie das Gravieren von Logos auf Metallteile oder das Ausschneiden feiner Muster aus Acrylplatten. Da diese Maschinen so viele verschiedene Aufgaben bewältigen können, sind sie in zahlreichen Branchen mittlerweile ziemlich unverzichtbar geworden. Schildermacher verlassen sich täglich auf sie, genau wie Goldschmiede, die bei der Fertigung individueller Stücke äußerste Präzision benötigen. Kein Wunder also, dass mittlerweile viele Werkstätten mindestens eines dieser Geräte vorrätig haben.

Anwendungen des CNC-Fräsen in der modernen Produktion

Die CNC-Bearbeitung spielt im Automobilsektor eine wesentliche Rolle, da sie die Fertigung komplexer Bauteile ermöglicht, die exakte Maße erfordern. Hersteller verlassen sich bei der Produktion von Dingen wie Motorblöcken, Getriebeteilen und Strukturkomponenten, die Toleranzen im Tausendstel-Zoll-Bereich benötigen, stark auf diese Technik. Was CNC so wertvoll macht, geht über das korrekte Einhalten von Abmessungen hinaus – es ist die Tatsache, dass präzise Fertigung zu leistungsfähigeren Fahrzeugen führt und gleichzeitig das Risiko von Ausfällen im Laufe der Zeit verringert. Die Automobilhersteller wissen, dass bereits geringste Abweichungen später erhebliche Probleme verursachen können, weshalb sie in diese fortschrittlichen Fertigungsverfahren investieren.

Der Luftfahrtsektor ist stark von der CNC-Bearbeitung abhängig, um die strengen Sicherheits- und Zuverlässigkeitsanforderungen zu erfüllen. Teile, die für Flugzeuge hergestellt werden, benötigen äußerst enge Toleranzen, manchmal bis zu nur 0,001 Zoll, was herkömmliche Fertigungsverfahren einfach nicht erreichen können. Turbinenschaufeln oder Fahrwerkteile sind hier ein gutes Beispiel – bei solchen Bauteilen kommt es besonders auf präzise Maße an. Ein kleiner Fehler an dieser Stelle könnte später erhebliche Probleme sowohl für die Sicherheit der Piloten als auch für die Gesamtleistung des Flugzeugs bedeuten.

Die CNC-Bearbeitung spielt bei der Herstellung von medizinischen Geräten eine entscheidende Rolle, da sie sowohl die erforderliche Präzision als auch Konsistenz für komplexe Bauteile wie chirurgische Instrumente und implantierbare Geräte liefert. Medizinische Komponenten erfordern äußerst enge Toleranzen und Materialien, die im Körper keine unerwünschten Reaktionen auslösen. Aus diesem Grund müssen sie strenge Qualitätskontrollen bestehen, bevor sie bei Patienten zum Einsatz kommen. Was die CNC-Bearbeitung so wertvoll macht, ist ihre Fähigkeit, Implantate herzustellen, die speziell auf die individuelle Anatomie jedes einzelnen Patienten zugeschnitten sind. Diese Möglichkeit hat sich für Ärzte, die Behandlungen anbieten möchten, die besser passen und effektiver wirken als Standardlösungen, als richtungsweisend erwiesen.

Produktpräsentation: Beispiele für CNC-gefertigte Teile

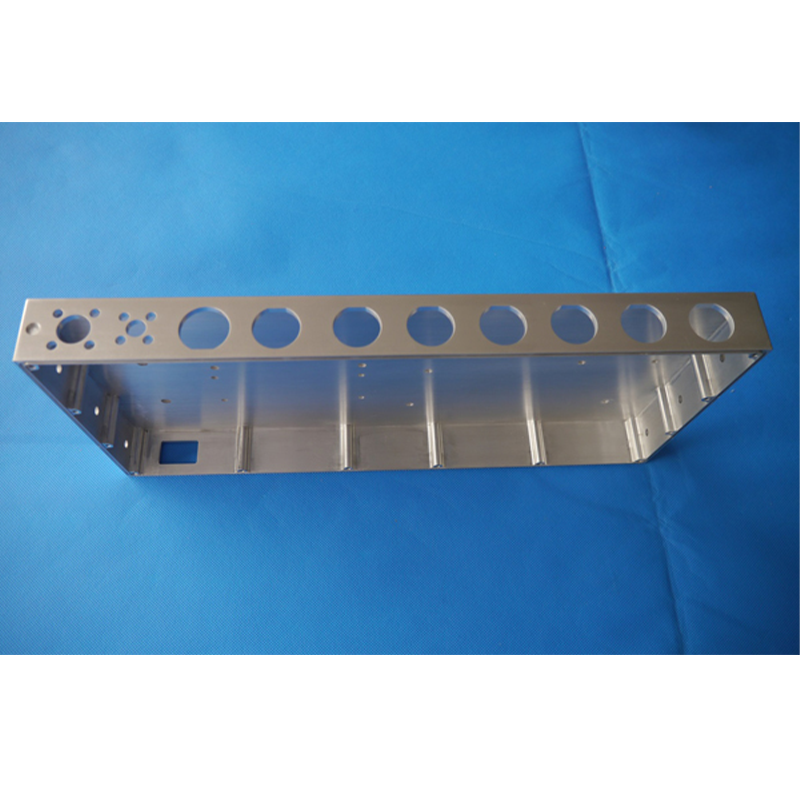

Wenn man sich die 150 Sätze präzise CNC-gefertigte Bauteile ansieht, die für die drahtlose Infrastruktur in ganz England hergestellt wurden, bekommt man ein gutes Beispiel dafür, wie CNC-Fertigung funktioniert, wenn wesentliche Komponenten produziert werden. Diese Bauteile zeigen deutlich, wie gut CNC damit umgehen kann, große Serienfertigungen durchzuführen und gleichzeitig die erforderliche Qualität und Festigkeit zu gewährleisten, die für die Anforderungen moderner drahtloser Netzwerke notwendig sind. Am Ende ist es entscheidend, sowohl präzise Maße als auch langlebige Materialien zu verwenden, damit diese Komponenten korrekt in komplexe drahtlose Systeme eingepasst werden können, ohne später Probleme zu verursachen.

Ein Beispiel hierfür ist die 100er-Serie von aus Aluminium 6082 gefertigten CNC-gefrästen Rahmenbauteilen, die für Video-Türsprechanlagen auf dem US-Markt produziert wurde. Diese Bauteile verdeutlichen, wie vielseitig CNC-Fräsen eingesetzt werden kann, wenn es um die Herstellung von Komponenten für elektronische Geräte geht. Hergestellt aus der langlebigen, aber leichten Aluminiumlegierung 6082, bieten sie genau das richtige Gleichgewicht zwischen ausreichender Stabilität, um den täglichen Belastungen standzuhalten, und einer geringen Gewichtung, die Montageteams nicht unnötig belastet. Die Tatsache, dass Hersteller exakt die gewünschten Maße und Spezifikationen erhalten, spricht Bände darüber, warum heutzutage so viele Technologieunternehmen auf CNC-Fertigungsverfahren vertrauen. Schließlich spielt bei der Entwicklung etwas so komplexer wie ein Videosprechanlage die Genauigkeit der Maße eine entscheidende Rolle.

Darüber hinaus, Maßgeschneiderte Bearbeitungsleistungen für CNC-Drehen und Fräsen<br> bieten Unternehmen die Möglichkeit, Komponenten zu erhalten, die genau ihren betrieblichen Anforderungen entsprechen. Die Anpassung durch CNC-Bearbeitung bietet Flexibilität und ermöglicht es Unternehmen, spezifische technische und Leistungsanforderungen zu erfüllen, was Innovation und Effizienz in verschiedenen Industrien fördert.<br>

Vorteile und Herausforderungen der CNC-Bearbeitung

CNC-Bearbeitung bietet einige wesentliche Vorteile, darunter höhere Produktivitätsraten, Produkte, die bei jedem Durchlauf gleich aussehen, und die Fähigkeit, wirklich komplexe Formen herzustellen, die einfach nicht möglich sind, wenn jemand von Hand arbeitet. Wenn Maschinen von Computern gesteuert werden, können sie selbst die detailliertesten Konstruktionsspezifikationen exakt befolgen, was bedeutet, dass Fabriken viel reibungsloser und schneller laufen als zuvor. Als Beispiel seien hier Flugzeugteile oder medizinische Implantate genannt, die äußerst präzise Messungen und reproduzierbare Ergebnisse erfordern – etwas, das traditionellen Methoden einfach nicht möglich ist. Der Unterschied in der Präzision macht beim Bau von Komponenten, bei denen bereits kleine Fehler zu großen Problemen führen können, den entscheidenden Unterschied aus.

CNC-Bearbeitung bringt ebenfalls ihre eigenen Herausforderungen mit sich. Maschinen benötigen ständige Wartung, um weiterhin reibungslos zu laufen, und selbst kleine Programmierfehler können den gesamten Betrieb lahmlegen. Gute Bediener sind nicht nur von Vorteil – sie sind entscheidend dafür, dass alles auch bei Problemen weiterhin ordnungsgemäß läuft. Die meisten Einsteiger sehen sich mit einer steilen Lernkurve konfrontiert, denn um CNC zu meistern, muss man sowohl im Umgang mit dem Programmier- als auch mit dem praktischen Teil an der Maschine sicher sein. Deshalb investieren heutzutage viele Betriebe stark in Schulungsprogramme. Ohne angemessene Ausbildung und kontinuierliche Übung sind die Bediener schlichtweg nicht in der Lage, mit all den Komplexitäten moderner CNC-Systeme umzugehen.

Zukünftige Trends in der CNC-Bearbeitungstechnologie

Die neuesten Entwicklungen bei Automatisierung und künstlicher Intelligenz verändern die heutigen CNC-Bearbeitungsverfahren grundlegend. Diese modernen Technologien reduzieren menschliche Fehlerquellen, steigern die Produktionsraten und sorgen für effizientere Abläufe auf der Fertigungsfläche. Wenn Hersteller künstliche Intelligenz in ihre CNC-Systeme integrieren, erhalten sie leistungsfähigere Maschinen, die optimierte Schneidewege berechnen und potenzielle Komponentenausfälle bereits vor dem Auftreten erkennen. Dies führt zu weniger Produktionsunterbrechungen und insgesamt kürzeren Durchlaufzeiten für gefräste Bauteile in verschiedenen Branchen.

Die Integration des Internets der Dinge (IoT) in die Fertigung hat alles verändert, wenn es darum geht, CNC-Maschinen zu überwachen und zu steuern. Mit IoT können Hersteller Daten in Echtzeit erfassen und analysieren, wodurch ihre Produktionsprozesse insgesamt deutlich intelligenter werden. Die vernetzten Systeme unterstützen zudem die Wartung, da die Maschinen selbst Probleme melden können, lange bevor etwas Ernsthaftes passiert. Was wir heute sehen, ist, dass die CNC-Bearbeitung nicht nur besser in dem wird, was sie bereits tut, sondern sich tatsächlich zu etwas völlig Neuem entwickelt – ein intelligentes System, das auf veränderte Bedingungen in der Fertigungshalle reagiert, anstatt einfach nur vordefinierten Anweisungen zu folgen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK