Fortschritte bei CNC-bearbeiteten Teilen: Präzision und Effizienz in der modernen Fertigung

Verständnis der Fortschritte bei CNC-bearbeiteten Teilen für die moderne Fertigung

CNC-Bearbeitung, oder Computerized Numerical Control-Bearbeitung, wie sie offiziell heißt, steht heutzutage für einen großen Fortschritt in der Fertigung. Indem Computer die Steuerung von Maschinen übernehmen, bringt diese Technologie sowohl Präzision als auch Effizienz. Hersteller sind nicht mehr ausschließlich auf manuelle Verfahren angewiesen, was bedeutet, dass Produkte jedes Mal gleichbleibend gut und mit deutlich weniger Fehlern produziert werden. In Branchen, in denen exakte Maße eine große Rolle spielen, wie beispielsweise bei der Fertigung von Autoteilen, können bereits kleinste Fehler bei der Qualitätskontrolle zu erheblichen Problemen führen. Aus diesem Grund haben viele Betriebe sich mittlerweile für den Wechsel zu CNC-Systemen entschieden, anstelle traditioneller Methoden.

Wenn man betrachtet, wie sich die Technologie im Laufe der Zeit verändert hat, erkennt man, dass wir uns von alten Lochkartensystemen, die viel manuelle Arbeit erforderten, zu den heute verfügbaren fortschrittlichen Mehrachsenmaschinen bewegt haben. Moderne Anlagen stützen sich stark auf CAD/CAM-Programme, um komplexe Bauteile mit bemerkenswerter Präzision herzustellen. Interessant an diesem Wandel ist, dass er die Fähigkeiten der Maschinen nicht nur verbessert, sondern die CNC-Technologie tatsächlich direkt in den Kern von Blechbearbeitungsprozessen verankert. Diese Integration bedeutet, dass Produkte von besserer Qualität schneller als je zuvor produziert werden können. Da die CNC-Bearbeitung ständig weiterentwickelt wird, ist klar, dass dies die Richtung vorgibt, in die der gesamte Fertigungssektor heutzutage unterwegs ist, wobei Automatisierung zunehmend zur zentralen Säule der Abläufe in verschiedenen Branchen wird.

Die Entwicklung der CNC-Technologie hat sich stets an den steigenden Qualitätsanforderungen verschiedenster Branchen orientiert, darunter die Fertigung von Luftfahrtkomponenten, Autoersatzteilen und sogar die Produktion von Smartphones. Als Unternehmen begannen, CNC-Bearbeitungsverfahren einzusetzen, war klar, dass sie diese strengen neuen Standards erfüllen wollten, nach denen Kunden verlangten. Auch der Wettbewerbsdruck stieg spürbar. Die Hersteller benötigten Maschinen, die schneller arbeiten konnten, gleichzeitig aber äußerst präzise Maße bis auf Bruchteile von Millimetern produzierten. Heute, da sich verschiedene Industriezweige ständig weiterentwickeln, bleibt CNC eine Schlüsseltechnologie, um eine gleichbleibende Produktqualität sicherzustellen, den Materialabfall während der Produktion zu reduzieren und mehr Einheiten pro Tag herzustellen. Dies zeigt sich mittlerweile überall, insbesondere in der Geschwindigkeit, mit der Prototypen-Designs mithilfe dieser fortschrittlichen Fertigungsmethoden in reale Produkte umgesetzt werden.

Die Rolle der Automatisierung in der CNC-Fertigung

Die Integration fortschrittlicher Robotik in die CNC-Bearbeitung verändert die tägliche Arbeit von Herstellern grundlegend. Diese Roboter übernehmen monotone Aufgaben, die früher den ganzen Tag über Arbeitskräfte in Anspruch nahmen, und beschleunigen gleichzeitig die Abläufe auf der Produktionsfläche. Sobald Unternehmen diese automatisierten Systeme regelmäßig nutzen, können ihre CNC-Maschinen komplexe Bauteile immer wieder präzise fertigen, ohne dabei an Leistung einzubüßen. Das führt zu weniger Fehlern während der Produktion und reduziert den Materialabfall, der in Deponien landet. In Branchen wie der Luftfahrt oder der Medizintechnik, wo bereits geringste Abweichungen bei den Maßen entscheidend sind, macht diese Art von robotergestützter Präzision den Unterschied zwischen Erfolg und kostspieligen Rückrufaktionen aus.

Die Fertigungsbranche setzt heutzutage verstärkt auf automatisierte CNC-Prozesse, und das aus gutem Grund. Unternehmen sparen tatsächlich Lohnkosten, während sie gleichzeitig mehr Produkte herstellen können. Zudem bleiben die Arbeiter sicherer, wenn gefährliche Tätigkeiten von Maschinen übernommen werden, anstatt von Menschen ausgeführt zu werden. Tatsächlich steigert Automatisierung die Produktions-effizienz erheblich und trägt dazu bei, die Arbeitsplätze insgesamt sicherer zu gestalten. Maschinen übernehmen jene riskanten Operationen, die andernfalls Menschen in Gefahr bringen würden. Einige Fabriken berichten von etwa 20 % höherer Produktivität nach der vollständigen Automatisierung, was den Unternehmen einen deutlichen Vorteil auf dem harten Fertigungsmarkt verschafft, bei dem jeder Cent an Einsparungen und jedes schneller produzierte Produkt im Wettbewerb entscheidend ist.

Durch die Integration von Robotik und Automatisierung können Unternehmen höhere Genauigkeit und Produktivität erreichen und die strengen Standards erfüllen, die von Sektoren wie der Produktion von Automobilteilen und der präzisen Blechbearbeitung gesetzt werden. Somit ist Automatisierung nicht nur eine technologische Entwicklung, sondern eine notwendige Evolution in der Fertigung, die sowohl wirtschaftliche als auch operative Fortschritte sichert.

KI und Maschinelles Lernen im CNC-Fräsen

Die Integration von KI und maschinellem Lernen in die CNC-Bearbeitung verändert, wie Hersteller tagtäglich arbeiten. Ein großer Vorteil ergibt sich aus vorausschauenden Wartungssystemen, die tatsächlich erkennen, wann Maschinen ausfallen könnten – und zwar bevor es dazu kommt. Diese intelligenten Systeme analysieren Datentrends und warnen Techniker bereits Wochen im Voraus vor möglichen Problemen. Einige Fabriken berichten beispielsweise, dass sie ihre ungeplante Stillstandszeit um mehr als 30 % reduzieren konnten, nachdem sie diese Technologien eingeführt hatten. Fazit: Unternehmen sparen Geld für Notreparaturen und halten Produktionslinien zuverlässig in Betrieb – auch während bisher problematischer Wartungsphasen.

Die Betriebs-effizienz erlebt eine bemerkenswerte Verbesserung, da maschinelles Lernen Algorithmen sorgfältig Betriebsdaten analysieren. Diese Algorithmen identifizieren Möglichkeiten zur Optimierung der Arbeitsabläufe, erhöhen die Durchsatzleistung und optimieren den gesamten Fertigungsprozess. Durch die Untersuchung von Mustern und Anomalien bieten diese Systeme handlungsorientierte Erkenntnisse, um Operationen zu verfeinern und die Produktivität zu steigern.

Darüber hinaus ermöglicht KI die Echtzeit-Überwachung von CNC-gearbeiteten Teilen, wodurch eine umfassende Qualitätskontrolle und Konsistenz der Produktionsausgaben gewährleistet wird. Diese Fähigkeit löst Probleme sofort und hält strenge Qualitätsstandards ein, die in Branchen von entscheidender Bedeutung sind, die präzise Bearbeitung verlangen, wie den Automobilzulieferern und dem Luft- und Raumfahrtsektor.

Forschungen zeigen, dass Hersteller bei der Implementierung von KI-Systemen oft Leistungssteigerungen von rund 15 % oder mehr in ihren gesamten Abläufen verzeichnen. Diese Art der Steigerung unterstreicht eindrucksvoll, wie wichtig KI und maschinelles Lernen geworden sind, um im CNC-Bearbeitungsgewerbe die Nase vorn zu haben. Angesichts des großen Drucks auf Fabriken, mit immer weniger Abfall mehr zu leisten, stellen Unternehmen fest, dass der Einsatz dieser intelligenten Technologien in ihre Arbeitsabläufe hinein nicht nur hilfreich ist, sondern in den heutigen Marktbedingungen beinahe überlebensnotwendig geworden ist.

Innovationen in Materialien und Werkzeugen für CNC-Bearbeitung

Neue Verbundwerkstoffe und stärkere Legierungen verändern die Arbeitsweise von CNC-Maschinen und machen es möglich, Bauteile herzustellen, die weniger wiegen, aber besser Widerstandsfähigkeit unter Belastung aufweisen. Hersteller können nun Komponenten mit deutlich verbesserter Festigkeit in Relation zum Gewicht fertigen, was besonders in Branchen mit hohen Anforderungen an Leistung und Langlebigkeit von großer Bedeutung ist. Die Automobilindustrie profitiert insbesondere von diesen Fortschritten, ebenso wie Betriebe, die auf das präzise Schneiden und Formen von dünnen Metallblechen spezialisiert sind. Blechbearbeiter berichten, dass sie durch diese Materialverbesserungen strengere Toleranzen einhalten können, ohne dabei die Kosten erhöhen zu müssen.

Die neuesten Schneidwerkzeuge auf dem Markt, insbesondere solche mit Diamant- oder Karbidbeschichtungen, haben die Funktionsweise der CNC-Bearbeitung wirklich verändert. Sie sind langlebiger und leistungsfähiger als ältere Werkzeuge. Wenn Betriebe zu diesen beschichteten Werkzeugen wechseln, müssen sie diese nicht mehr so häufig ersetzen, was bedeutet, dass Wartungsteams weniger Zeit für Instandhaltung benötigen. In vielen Produktionsstätten verbringen Wartungsteams Stunden damit, abgenutzte Werkzeuge auszutauschen, sodass diese Reduzierung einen großen Unterschied in der Gesamtproduktivität macht. Für Fabriken, die im 24/7-Betrieb laufen, spielen solche Verbesserungen eine große Rolle. Produktionslinien laufen reibungslos ohne unerwartete Stillstände, und der gesamte Bearbeitungsprozess wird im Laufe der Zeit effizienter.

Neue Materialien und verbesserte Werkzeuge machen sich bei der thermischen Stabilität und dem Verschleißwiderstand wirklich bemerkbar, was bedeutet, dass Bauteile länger präzise bleiben und insgesamt wesentlich länger halten. Wenn CNC-Maschinen mit diesen verbesserten Materialien und Werkzeugen arbeiten, arbeiten sie laut Branchenberichten etwa 30 % schneller. Die Verbesserungen zeigen deutlich, wie wichtig Innovationen im Bereich Werkstoffwissenschaften in der heutigen CNC-Welt geworden sind. Dank dieser wissenschaftlichen Durchbrüche können Hersteller nun bisherige Grenzen sowohl beim Rapid Prototyping als auch bei Serienfertigungen überwinden.

Produktbereich: Präzisions-CNC-gefertigte Hardwarekomponenten

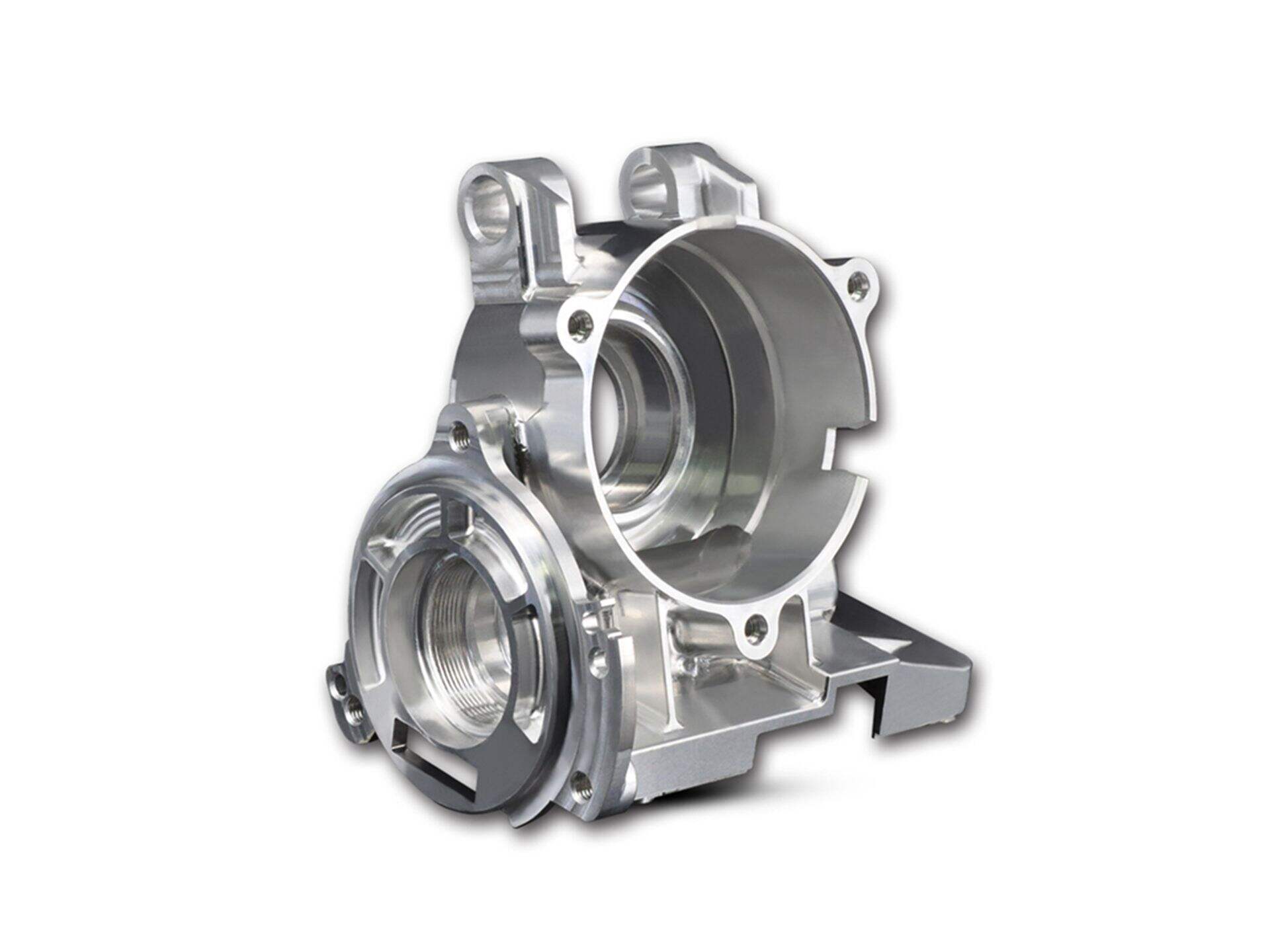

Mit CNC-Bearbeitung hergestellte Teile, die individuell angepasst werden können, gewinnen in zahlreichen Branchen immer mehr an Bedeutung, da sie genau den Anforderungen der Kunden hinsichtlich Funktionalität und Passgenauigkeit entsprechen. Der Wert der CNC-Bearbeitung liegt darin, dass sie Teile mit außergewöhnlicher Präzision herstellt, die anschließend für verschiedene Bereiche wie Automobilbau, Luftfahrt oder elektronische Geräte modifiziert werden können. Diese Flexibilität erlaubt es Herstellern, Komponenten bis ins kleinste Detail zu fertigen, wodurch Unternehmen einen echten Vorteil erlangen, wenn sie spezielle Lösungen benötigen, mit denen Standardprodukte nicht mithalten können. Für kleine Betriebe, die gegen große Hersteller antreten, kann der Zugang zu einem solchen Maß an Individualisierung häufig den entscheidenden Unterschied machen – zwischen dem Gewinnen von Aufträgen und dem Verlieren gegenüber Konkurrenten, die solche Spezifikationen nicht erfüllen können.

Es ist äußerst wichtig, die Herstellungsstandards auf höchstem Niveau zu halten, um sicherzustellen, dass die CNC-gefertigten Teile alle gesetzlichen Vorgaben erfüllen und den tatsächlichen Anforderungen der Kunden entsprechen. Qualitativ hochwertige Arbeit bedeutet, dass die Teile auch bei schwierigen Bedingungen über lange Zeit hinweg stabil bleiben und eine gute Leistung bieten. Moderne CNC-Maschinen ermöglichen es Fabriken, gleichbleibend hochwertige Produkte herzustellen, die nicht nur die Prüfungen bestehen, sondern oft auch über die branchenüblichen Standards hinausgehen. Viele Betriebe haben festgestellt, dass sich Investitionen in bessere Ausrüstung durch weniger Ausschuss und zufriedenere Kunden langfristig auszahlen.

Moderne CNC-Maschinen können äußerst komplexe Formen und detaillierte Designs verarbeiten, weshalb sie ideal für schnelle Prototypen und kurzfristige Produktionsanpassungen sind. Die Flexibilität, die diese Maschinen bieten, kombiniert mit ihrer Fähigkeit, Teile mit äußerster Präzision herzustellen, macht CNC-Bauteile in Branchen unverzichtbar, die sich extrem schnell bewegen. Denkt man beispielsweise an Automobilhersteller, die über Nacht kundenspezifische Motorenteile benötigen, oder an Blechbearbeitungsbetriebe, die spezielle Gehäuse für Elektronikkomponenten fertigen. Unternehmen, die CNC-Technologie einsetzen, halten nicht nur mit sich ändernden Aufträgen Schritt, sondern bleiben diesen sogar voraus, ohne dabei die erforderlichen engen Toleranzen für anspruchsvolle Konstruktionsarbeiten zu gefährden. Viele Betriebe berichten, dass sie Aufträge in der Hälfte der Zeit bearbeiten können im Vergleich zu traditionellen Methoden, und dabei die entscheidenden Qualitätskontrollen dennoch aufrechterhalten können.

CNC-gearbeitete Teile, wie die Präzise CNC-gearbeiteten Hardwarekomponenten , bieten maßgeschneiderte Lösungen für industrielle und kommerzielle Anwendungen. Diese anpassbaren Teile zeichnen sich durch Präzision und Haltbarkeit aus, was sie zur idealen Wahl für anspruchsvolle Fertigungsanforderungen macht.

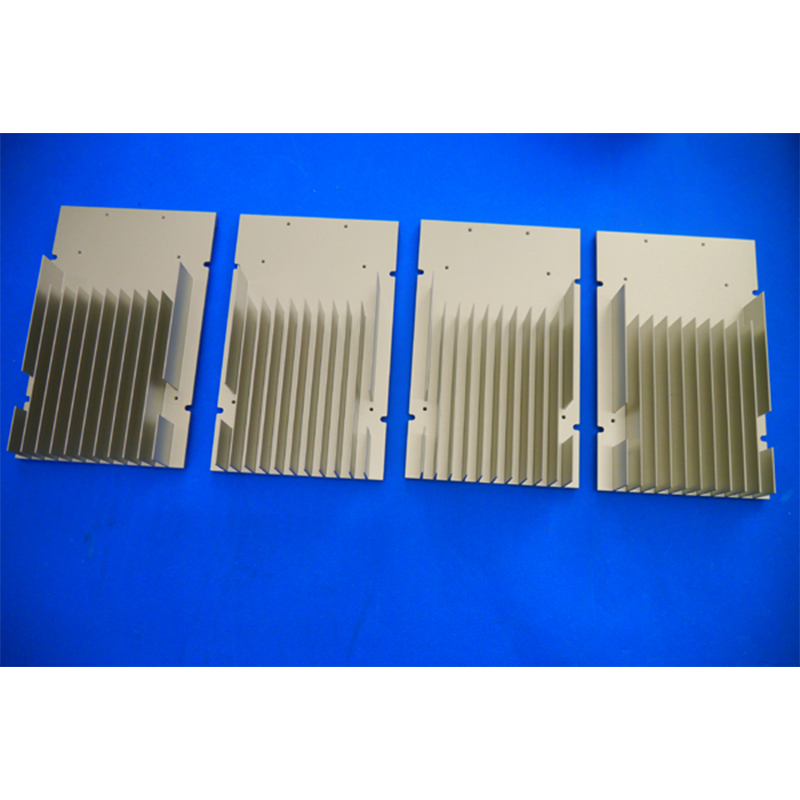

Produktbereich: 100 Sets Aluminium 6061 Präzisions-CNC-Gefertigte Kühler

Aluminium 6061 zeichnet sich unter den Materialien für präzise CNC-gefräste Kühlkörper durch seine beeindruckenden mechanischen Eigenschaften aus. Das Material bietet solide Festigkeit und langlebige Dauerhaftigkeit, die es besonders gut geeignet für die effektive Wärmeabfuhr in elektronischen Kühlsystemen machen. Wenn Komponenten innerhalb ihres optimalen Temperaturbereichs bleiben, arbeitet das gesamte System effizienter und hält länger, bevor ein Austausch oder eine Reparatur erforderlich ist. Viele Hersteller haben speziell auf diese Legierung gewechselt, da sie thermische Belastungen besonders gut bewältigt und gleichzeitig die strukturelle Integrität unter anspruchsvollen Bedingungen bewahrt.

Wie gut diese Kühlkörper im Laufe der Zeit bestehen, ist wirklich entscheidend, da sie dafür konzipiert sind, Wärme effizient von Bauteilen abzuleiten, die sie erzeugen. Wenn Hersteller die Details während der Produktion richtig umsetzen, hilft dies dabei, die Betriebstemperaturen auf einem sicheren Niveau zu halten, anstatt dass sich die Geräte von innen heraus zerstören, was natürlich die Lebensdauer der Elektronik verlängert, bevor ein Austausch erforderlich ist. Die meisten modernen Kühlerdesigns verlassen sich auf computergesteuerte Fertigungsverfahren, die Metall mit äußerster Präzision bearbeiten. Das bedeutet, dass wir am Ende mit Bauteilen dastehen, die exakt dort passen, wo sie hingehören, ohne dass grobe Kanten beim Einbau in verschiedene Arten von Geräten störend im Weg stehen.

Wenn ein Hersteller etwa 100 Einheiten auf einmal produziert, zeigt dies, wie skalierbar CNC-Bearbeitung wirklich ist. Die Fähigkeit, Aufträge unterschiedlicher Größen zu bearbeiten, macht diese Maschinen einsetzbar, unabhängig davon, ob nur wenige Prototypen oder Tausende für die Massenproduktion benötigt werden. Die meisten Betriebe stellen fest, dass sie beim Kauf von Materialien in größeren Mengen Geld sparen. Lieferanten bieten in der Regel bessere Preise, wenn Unternehmen sich zu größeren Aufträgen verpflichten, wodurch die Materialkosten manchmal um 15 % oder mehr sinken. Diese Einsparungen tragen dazu bei, die Produktkosten wettbewerbsfähig zu halten, ohne Kompromisse bei der Qualität einzugehen. Manche Unternehmen investieren diese Einsparungen sogar erneut in bessere Werkzeuge, wodurch die Qualität der fertigen Teile im Laufe der Zeit weiter verbessert wird.

Das Zukunftsbild der CNC-Fräserung: Trends und Erwartungen

Die Kombination aus additiver Fertigung und traditioneller CNC-Bearbeitung stellt eine dieser wegweisenden Entwicklungen dar, die wir derzeit in der Fertigungsindustrie beobachten. Diese Kombination zeigt besonders bei individuellen Lösungen wahre Wunder, da sie die jeweiligen Stärken jeder Technologie optimal nutzt. CNC-Maschinen übernehmen die präzisen Schnitte, während 3D-Drucker die komplexen Formen und inneren Strukturen erstellen. Hersteller stellen fest, dass diese Kombination ihnen deutlich mehr Freiheit in ihren Fertigungsabläufen bietet. Was früher mehrere Einrichtungen oder spezielles Werkzeug erforderte, lässt sich heute in einem einzigen Prozess umsetzen. Bauteile, die noch vor einigen Jahren aus Kostengründen nicht realisierbar gewesen wären, sind für Betriebe mittlerweile Standard, die in diesen dualen Ansatz investieren.

Die Kombination aus CNC-Technologie und Internet-of-Things-Fähigkeiten schafft etwas Neues in der Fertigung. Wenn diese Systeme zusammenarbeiten, kommunizieren Maschinen tatsächlich untereinander über die Produktionsfläche hinweg und passen den Arbeitsfluss bei Bedarf an, wodurch die Ausbringungsmenge gesteigert wird. Echtzeitinformationen, die von Sensoren stammen, ermöglichen es Werkleitern, Probleme zu erkennen, bevor sie zu größeren Störungen werden, was Zeit und Kosten spart, wenn Geräte unerwartet ausfallen. Die vernetzten CNC-Maschinen zeigen gegenwärtig, wie ernst es Herstellern ist, Arbeitsplätze zu schaffen, bei denen Maschinen zunehmend Aufgaben selbstständig übernehmen, ohne dabei die Qualitätsstandards im gesamten Prozess aus den Augen zu verlieren.

Blickt man nach vorn, wird erwartet, dass Hersteller zunehmend stärker auf Daten vertrauen werden, um Entscheidungen zu treffen und Echtzeitanalysen einzusetzen, um ihre Abläufe zu optimieren. Branchenanalysten prognostizieren, dass Unternehmen, die diese technologischen Fortschritte annehmen, bis zur Mitte des Jahrzehnts in verschiedenen Sektoren Steigerungen der Produktivität um bis zu 30 % erzielen könnten. Was wir hier tatsächlich beobachten, ist, wie modernste Werkzeuge die Arbeitsweise von CNC-Betrieben und Fertigungsanlagen weltweit komplett verändern können. Sobald Betriebe anfangen, all diese verschiedenen Trends zusammenzuführen, handelt es sich nicht mehr um schrittweise Verbesserungen, sondern vielmehr um eine grundlegende Veränderung der Geschäftsabläufe. Effizienzsteigerungen werden greifbar, während Innovation zum integralen Bestandteil des täglichen Geschäfts wird, statt etwas Abstraktem oder Theoretischem zu bleiben.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK