Бързо производство на прототипи: ускоряване на циклите на разработване на продукти

Как бързото проектиране ускорява циклите на развитието на продукти

Снижаване на времето до пазара чрез гъвкави итерации

По-бързото извеждане на продуктите на пазара е едно от основните предимства на бързото прототипиране, тъй като позволява на компаниите бързо да изпробват различни версии, въз основа на действителните нужди на клиентите. Фирмите, които прилагат гъвкави подходи, обикновено работят на по-малки стъпки, вместо големи скокове, което им помага да се адаптират, когато пазарните условия се променят неочаквано. Когато прототипите преминат от концепция към реалност за няколко дни вместо да чакат месеци, екипите вземат решения по-бързо и реализират задачите по-ефективно в обобщен план. Наскорошно проучване на McKinsey показа, че компании, използващи тези бързи методи за прототипиране, са намалили общия си процес на разработка на продукти с около 60%. За много производители, този вид скорост прави разликата между това да останат пред конкурентите и да не изостанат, докато се опитват да следват нуждите на потребителите в момента.

Економичност при ранна валидация на дизайна

Разработката на продукти става значително по-евтина, когато компаниите прилагат бързо прототипиране още в ранните етапи. Фирмите могат да тестват дизайна си преди да инвестират големи средства, което намалява разходите за скъпи корекции, които възникват по-късно в процеса. Освен това, идентифицирането на проблеми в дизайна от самото начало спестява главоболия на всички по-нататък. Много производители днес използват 3D печат и други адитивни производствени технологии, тъй като те рязко намаляват производствените разходи в сравнение с традиционните методи на производство. Според проучване, публикувано в Harvard Business Review, изработката на прототипи още в ранните етапи всъщност намалява общите разходи за разработка на продукта с между 20% и 30%. Такива спестявания правят голяма разлика както за стартъпи, така и за установени компании, които се опитват да останат конкурентоспособни на днешния пазар.

Подобряване на сътрудничеството между разработваческите екипи

Когато компании прилагат методи за бързо създаване на прототипи, те често постигат значително по-добра съвместна работа между отделите. Дизайнерите могат да представят идеите си пред инженери и маркетинг специалисти чрез реални модели, вместо просто да ги описват. Подходящите софтуерни и хардуерни средства за бързо прототипиране действително помагат на всички да имат ясна и обща представа за това какво трябва да се изгради и как трябва да изглежда. Анализът на реални примери от технологични стартъпи показва, че когато екипите работят заедно върху прототипи от самото начало, по-късно обикновено се наблюдава по-малко напрежение по време на производството. Цялата атмосфера става по-креативна, защото хората могат да тестват необичайни идеи, без да се притесняват за загуба на ресурси. Най-важното е, че продуктите, които се появяват в резултат на този подход, често се оказват едновременно по-функционални и истински иновативни в сравнение с традиционните методи за развитие.

Критични технологии в модерните услуги за проектиране

3D печат: Бързина и сложност в концептуалното моделиране

3D печатът промени начина, по който създаваме концептуални модели, превръщайки абстрактни мисли във физически прототипи значително по-бързо отпреди. Това, което някога отнемаше седмици или дори месеци, сега се случва за дни благодарение на този технологичен пробив. Възможността за изработване на сложни форми, които биха били невъзможни с традиционни инструменти, е едно от основните предимства. Например, инженери, работещи върху медицински устройства, могат да тестват различни смеси от пластмаси, за да открият коя е най-подходяща за пациентите. Според проучвателната фирма Gartner, те оценяват, че около 10 процента от всички производствени процеси може да включват 3D печат до 2025 г. Виждаме как компании в различни индустрии все повече разчитат на тези принтери за бързо прототипиране, което означава, че продуктите достигат до потребителите по-рано, докато все още минават през необходимите фази на тестване.

CNC обработка: Точност за функционални прототипи

Фрезероването по координати е станало незаменимо при изработката на прецизни прототипи, необходими за подходящо тестване и валидиране. Тези машини изрязват детайли с такава точност, че те изглеждат почти идентични с тези, които се произвеждат масово, което ги прави незаменими при изграждането на прототипи, които трябва да издържат на сериозни оценъчни процеси. Това, което отличава фрезероването по координати, е неговата гъвкавост по отношение на различни материали – от стоманени сплави до разнообразни видове пластмаси, което позволява на инженерите да тестват компоненти в реалистични условия. Това се потвърждава и от индустрията, като някои проучвания показват, че прототипите, произведени чрез фрезероване по координати, съответстват на качеството на производството приблизително в 90% от случаите. Постигането на такъв мащаб на прецизност е от голямо значение по време на етапите на тестване, защото осигурява това, което се тества, действително да отразява това, което ще бъде произведено – нещо, което е особено важно в днешната бързо развиваща се среда за изработване на прототипи, където времето за излизане на пазара е от решаващо значение.

Интегрирани подходи за сложно производство

Когато става въпрос за решаване на сложни дизайн проблеми по време на прототипиране, комбинирането на различни технологии като 3D печат с традиционна CNC обработка прави голяма разлика. Този смесен метод позволява сглобяването на части, които изискват различни нива на детайлност и точност, което значително подобрява работата на крайния прототип. Проучванията показват, че производителите, които използват тези подходи заедно, обикновено завършват проектите си с около 20-25% по-бързо, като в същото време запазват добро качество. Какво се случва, когато съберем тези различни производствени техники? Получаваме прототипи, които са просто по-напреднали от тези, които бяха възможни досега. Тази комбинация помага на производствените цехове да се справят с постоянно променящите се изисквания на модерното производство без усилия.

CNC обработки на RMT за бързо разработване на продукти

Висококачествени персонализирани части обработени с 5-осева CNC технология

RMT се отличава с предоставянето на висок клас индивидуални услуги по обработка с 5-оси CNC машини. Ние произвеждаме прецизни компоненти, които значително ускоряват процесите на разработка на продукти, като в същото време осигуряват точност и издръжливост на качеството. С тази напреднала технология за обработка, производителите могат да създават сложни форми, без да се налага използването на множество настройки, което значително намалява производственото време. Основната причина 5-осовата обработка да е толкова ценна е нейната изключителна прецизност. Компонентите се получават точни още от самото начало, което означава по-малко отбраковки и загуба на материали. Това води до по-добра обща продуктивност и спестяване на средства на дългосрочен план за всяка производствена дейност, която се стреми да остане конкурентоспособна.

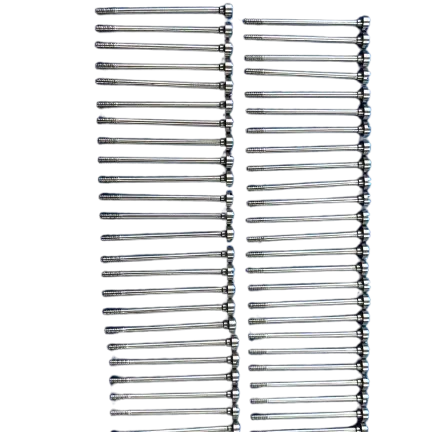

Прецизни компоненти от неръдяващо желязо 3-осни/5-осни

В RMT ние се фокусираме върху обработката на части от неръждаема стомана с истинска прецизност, използвайки както 3-осни, така и 5-осни CNC машини, за да постигнем тези тесни допуски и гладки повърхности, които клиентите искат. Неръждаемата стомана е логичен избор за много изискани приложения, защото не ръждясва лесно и може да поеме значителни натоварвания във времето. Нашето предприятие се е спечелило добро име при работа с тези напреднали CNC системи, което ни позволява да настройваме процесите си при необходимост, за да отговаряме на реалните нужди на клиентите в техните проекти. Всяка част, която напуска нашия завод, отговаря точно на спецификациите, зададени от инженерите, и в същото време успешно минава всички вътрешни проверки за качество.

Производствени CNC-фрезовани кухи части

В RMT ние се специализираме в производството на висококачествени детайли с фрезована полост, изработени чрез CNC технология, които са проектирани да работят безупречно дори при тежки условия. Важно е да се извърши прецизна обработка, защото това пряко влияе на траекторията на износа на тези компоненти и на тяхното представяне с течение на времето. Нашите детайли преминават строги процедури за тестване, които отговарят на всички основни индустриални стандарти. Това означава, че клиентите ни в автомобилната промишленост, авиацията и космоса и други изискващи области могат да разчитат на постоянни резултати, когато операциите им зависят от надеждно представяне от първия ден.

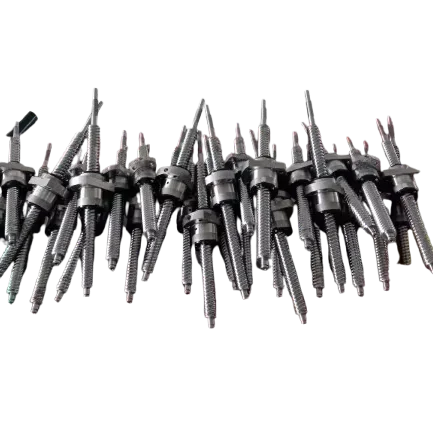

Персонализирани ниткови аксесоари от неръжавяваща стомана

RMT предлага персонализирани аксесоари от неръждаема стомана с резба, изработени до най-малкия детайл, съобразени със специфичните нужди на различни индустрии. Резбата не е само важна – тя е абсолютно критична за осигуряването на стабилни връзки в механичните конфигурации, което гарантира стабилност и надеждна работа в продължение на време. В нашето предприятие разчитаме на напреднали CNC машини за производството на тези сложни компоненти с резба точно според изискванията на клиентите. Инженерите ни работят в тясно сътрудничество с клиентите, за да разберат техните точни спецификации, така че всеки компонент, който произведем, да отговаря напълно на функционалните изисквания и стандартите за качество без никакви компромиси.

Траевщи CNC Токарени Механични Детайли

RMT произвежда издръжливите чрез CNC обработени механични компоненти, които са проектирани да издържат на големи натоварвания и да работят ефективно в различни приложения. Процесът им на обработка осигурява прецизни кръгли детайли, способни да поемат сериозни натоварвания и износване с течение на времето. Поради възможността за производство на големи количества, RMT удовлетворява нуждите на няколко индустрии, включително автомобилната, авиокосмическата и производството на индустриална техника. Подходът на компанията балансира скоростта на производство и контрола на качеството, така че клиентите получават надеждни продукти, без да се жертва издръжливостта или изискванията за прецизност.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK